隧道衬砌逐层逐窗浇筑及带模注浆技术的应用

袁金宝

中铁隧道集团三处有限公司 广东深圳 518000

1 工程概况

某隧道全长7288m,隧道最大埋深约220m,全长7288m。隧道主要包含Ⅳ、Ⅴ、Ⅵ三类围岩,最大开挖高度11.5m,宽度11.6m,二次衬砌最大厚度为0.6m。其中,二衬施工带模注浆段落全部处于Ⅵ级围岩施工范围。

2 隧道衬砌带模注浆技术

2.1 施工流程

拱顶带模注浆施工的主要施工程序为:台车改进→安装RPC注浆管→二衬砼浇筑→安装注浆管并制备浆液→注浆→拆卸、脱模→雷达检测。

2.2 台车改造

为提高铁路隧道衬砌质量,避免隧道拱顶出现空洞、不密实、厚度不足,对现行衬砌台车进行必要的改进,达到带模注浆的目的[1]。

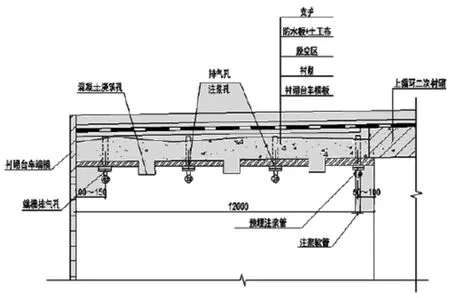

(1)注浆孔位置。根据现场12m台车为例,在台车顶部中心线开4个注浆孔,直径为40cm,主注浆孔与上循环二次衬砌端模距离为60cm~100cm,在衬砌台车端模100cm~150cm处设置端模排气孔,中间排气孔平均分布。布置图详见图1。

图1 台车注浆排气管固定装置布置图

(2)注浆孔要求。为防止漏浆或法兰脱落,要将固定法兰四周满焊牢固。法兰厚度10mm,外径120mm,内径40mm。RPC注浆管用套管焊接在定位法兰处,套管长50mm,内径38mm。

2.3 RPC注浆管

选用PRC管作为注浆管,因其具有良好的结合性,脱模方便。PRC管长800mm,外径为35mm,内径为12mm,壁厚11.5mm,且与注浆定位法兰尺寸匹配。改造后的二衬台车就位后,将准备好的RPC注浆管进行改造安装,安装时要顶住防水板,在预留孔处进行“试穿”量测,根据量测数据确定注浆管的长度,也对衬砌厚度是否满足要求进行检测。从定位法兰中试穿RPC注浆管,标记和测量穿入的长度,以实际深度+20mm为标准长度。RPC注浆管管口制作,切除多余长度的RPC注浆管,并在端头切割“十字”溢流槽,溢流槽深 5mm,宽3mm。

2.4 注浆

(1)注浆料选择。为了提高注浆效果,使注浆料与衬砌混凝土能良好地结合,并对混凝土有修复作用,从注浆料的流动性、膨胀性、泵送性等多方面考虑,最后选用微膨胀注浆料。

(2)注浆机及连接件。注浆机制浆采用立式双层搅拌机,搅拌桶和储料桶分别分布在上层和下层,在搅拌桶表面有过滤筛和下料电机。搅拌速率为50r/min~72r/min,采用容量为200L的搅拌桶和容量为200L~400L的储料桶。注浆采用活塞式压浆机,电机功率和注浆活塞可承受压力满足现场要求,使有效垂直输送距离不小于40m。注浆连接件包含连接套管、定位法兰、止浆阀门和快速接头[2]。

(3)浆液制备及注浆。拱顶注浆顺序从低端往高端开始,二衬混凝土浇筑完毕后2h实施带模注浆是最佳时间,其与混凝土的结合性能最佳。注浆采用专用的制浆注浆一体机进行操作,材料为专用的充填砂浆。为保证浆液的质量,浆液的拌制过程要连续,材料的用料要严格控制。

3 隧道衬砌逐层逐窗浇筑技术

3.1 隧道衬砌逐层逐窗浇筑技术特点

(1)实现了衬砌边墙混凝土逐层逐窗入模,有效避免了混凝土离析、骨料堆积、产生“人”字坡冷缝等弊端;提升了衬砌边墙混凝土浇筑的实体质量和外观质量。(2)减少了边墙浇筑换管工序,降低了劳动强度,节约了浇筑时间。(3)滑槽体系经济适用,一次安装重复使用,现场操作简单便捷,一线工人易于接受。(4)滑槽体系采用人性化设计,作业通道畅通有序,安全性高。

3.2 隧道衬砌逐层逐窗浇筑技术操作要点

(1)衬砌台车滑槽布置。料斗、溜槽和串筒均采用3mm钢板制作。滑槽装置分3级,第1级为主料斗,第2级为分料斗,第3级为分流串筒,均通过入窗溜槽方式,实现对左、右各3层共计18个窗口的均匀供料。(2)混凝土浇筑。①为满足带模注浆需要及判断拱顶混凝土是否饱满,需埋设注浆管。注浆管必须在浇筑混凝土前安装,注浆管埋设完毕,即可开始浇筑混凝土。具体浇筑步骤为:浇筑第1层窗口—关闭分流串筒1层阀门,浇筑第2层窗口—浇筑第3层窗口—泵管接入拱顶灌注口,进行冲顶施工。②混凝土浇筑时,通过输送泵将混凝土泵入台车顶主料斗,通过各级插板阀门,使混凝土经主滑槽、“三通”分流槽、分流串筒和入窗溜槽,导流至各相应工装窗口,左右两侧混凝土面高差不得超过1.0m,前后高差不得超过0.5m,实现混凝土由下而上、逐窗入模分层浇筑的目的。

4 结语

总的来讲,衬砌逐层逐窗浇筑技术及带模注浆技术作为一项新工艺,对比传统工艺已有了长足的进步。随着这一技术的不断成熟,必将会更多地应用于工程施工中,有效提高工程质量,为我国隧道建设保驾护航。