零部件加工中五轴数控加工中心刀具算法应用研究

江西工业工程职业技术学院 江西萍乡 337000

1 基于CAD/CAM的农机部件综合数控加工系统

由于集成了CAD/CAM系统和刀具路径优化算法的开发,五轴加工中心已成为加工复杂零件的主要工具。多用于加工复杂零件,可有效提高加工效率和质量。基于三轴机床,五轴数控机床增加了两个可选轴。基于三个轴,五轴数控机床的位置可以任意改变,有效地减少了夹具的使用寿命。因此,当加工农业机械的复杂零件时,零件的加工效率显着提高。当使用5轴CNC加工中心加工农业机械零件时,可以使用集成的CAD/CAM系统来优化刀具路径。处理参数集成到CAD/CAM系统中,并使用适当的算法优化工具。通过对刀具轨迹进行建模,使用自适应差分算法优化刀具轨迹,最后确定五轴铣床的主刀具路径[1]。

2 基于自适应差分算法的五轴农机件数控加工刀具轨迹优化

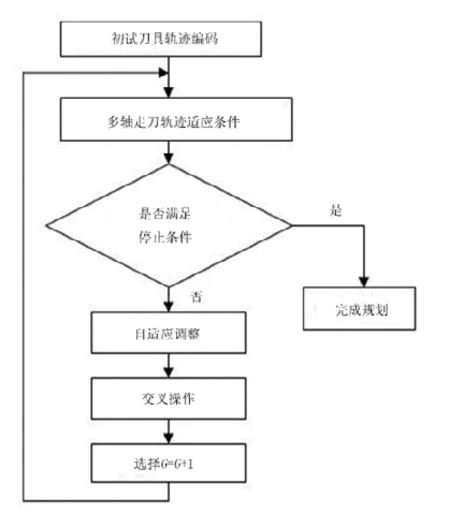

该过程如图1所示。图1显示了基于自适应差分开发的刀具路径优化过程。算法的过程包括数据初始化,健康功能和进化过程,最后确定优化刀具路径的边界条件。初始控制位置和结束位置的确定可以根据所述处理部件处理路径和处理时间来确定是独立变量,以处理路径可以表示为加工时间的三次多项式,并且通过优化多项式系数获得的最佳处理路径。

图1 基于自适应差分进化的多轴走刀轨迹优化

3 基于自适应差分算法的五轴农机零件数控加工刀具轨迹调整

由于五轴数控加工较为复杂,为了协调多轴同步控制,必须优化刀具路径以实现每个轴功能的最佳实现。本文使用自适应差分算法来优化农业机械零件的CNC加工路径。基于自适应差分进化,算法过程包括初始化数据,自适应函数和进化计算。最后,我们定义了优化刀具路径的边界条件。初始测试位置和结束位置可由工件确定。处理路径和处理时间是独立变量,处理路径可以用三个多项式来代表处理时间。通过优化多项式的系数从而得到最好的处理路径。

4 五轴数控加工中心刀具算法应用于农机配件的加工

为了进一步验证适应微分算法在五轴机床刀具轨迹优化算法中的实际应用,特意研究了凹凸机床复杂零件的加工,设计了刀具路径。实际处理结果也从另一方面证实了算法的可靠性。用于切割机器人属于新型自动农业机械,其在转移过程中的复杂运动就决定了其经常要在其连接处使用复杂的凸凹配件,从而导致农业设备的加工零件的复杂性极高。五轴数控加工中心可以对刀具路径进行合理规划,这样工具就可以完成曲线运动,实现复杂零件的加工。为了检查刀具路径优化算法的可靠性,有必要使用刀具路径建模方法进行理论研究。使用算法编程方法获取工具曲线。对于更复杂的表面零件,很少有加工工具对农业机械的工作部件的质量有重大影响。在优化和优化比较之前,刀具路径增加了复杂零件中的槌的密度。精密加工工艺提供高零件复杂性,零件精度高,表面光滑,加工毛刺小,加工精度高,可满足农机复杂零件加工精度要求[2]。

5 五轴数控加工中心刀具算法在农机零部件加工中的应用测试

我们使用五轴机床刀具对轨迹算法的准确性及自适应能力算法进行了详细的验证,实验证明一个复杂的剪切机,刀具路径和实际处理效果测试算法的凸和凹部分与测试结果的差异在可允许的范围内,从而也体现了算法的可靠性和准确性。

图2是一种新型农业果树修剪机械,可自动完成对果树的修剪工作。由于此机械必须在转移过程中进行复杂的运动,因此在连接部件中经常使用复杂的凸凹配件来加工农业机械零件的加工零件。这就给零部件的加工带来了很大的困扰,而采用五轴CNC加工中心则可以智能地规划刀具的运动曲线轨迹,使刀具完成相应的曲线的运动,从而实现复杂零件的完美加工。

图2 实验加工零部件使用的机型

本文首先从CAM与CAD方面对农业机械组件的集成的CNC加工系统进行了一个简单介绍,然后重点对于CNC五轴数控加工农业机械零件的自适应差分算法基础上确定创建工具路径调整。最后,介绍了农业机械零部件五轴数控加工中心的仪器算法。最后,希望通过本文的研究内容,能够对未来研究学者提供一定的帮助和指导。