深井大采高综采面矿压显现及覆岩破断规律研究*

孙 波,张向阳,2,3,涂 敏

(1.安徽理工大学 煤矿安全高效开采省部共建教育部重点实验室,安徽 淮南,232001;2.深井瓦斯抽采与围岩控制技术国家地方联合工程实验室,河南理工大学,河南 焦作 454000;3.城市与工程安全减灾教育部重点实验室,北京工业大学,北京 100124)

0 引言

我国煤炭资源丰富,其中赋存厚度大于3.5 m的煤炭储量约占我国煤炭储量的44%,其产量比重约占原煤生产量的45%。因此,厚煤层开采技术反映了我国整个煤炭行业技术研究水平[1]。但是,厚煤层大采高综采相比于一般煤层的开采,矿压显现规律更为复杂,易导致煤壁片帮、冒顶、支架损坏[2-3]。尤其煤炭开采进入深部以后,大采高综采面矿压显现更是复杂多变,对此国内外学者做了大量研究[4-13],取得一系列研究成果:弓培林等[4]基于关键层理论,研究了大采高采场覆岩结构和运动规律对矿压显现的影响;文志杰等[5]建立了大采高采场结构力学模型,研究了大采高采场覆岩运动规律;刘洪磊等[6]运用数值模拟与现场实测相结合的手段,研究了北京大安山煤矿顶板破断及矿压显现规律。但煤层赋存多样,实际生产中忽视了大采高综采的不同特点,造成了一系列严重后果。

因此,要深入研究大采高综采工作面矿压显现规律及覆岩顶板破断失稳机理,分析矿压显现的根源,揭示大采高综采条件下矿压显现与覆岩运移之间的联系,为大采高综采技术提供理论依据。本文结合具体工程技术条件,采用物理相似模拟、数值模拟和现场矿压监测分析等方法,对深井大采高综采工作面矿压显现规律及覆岩运动破断的一般形态特征进行了研究。

1 工程背景

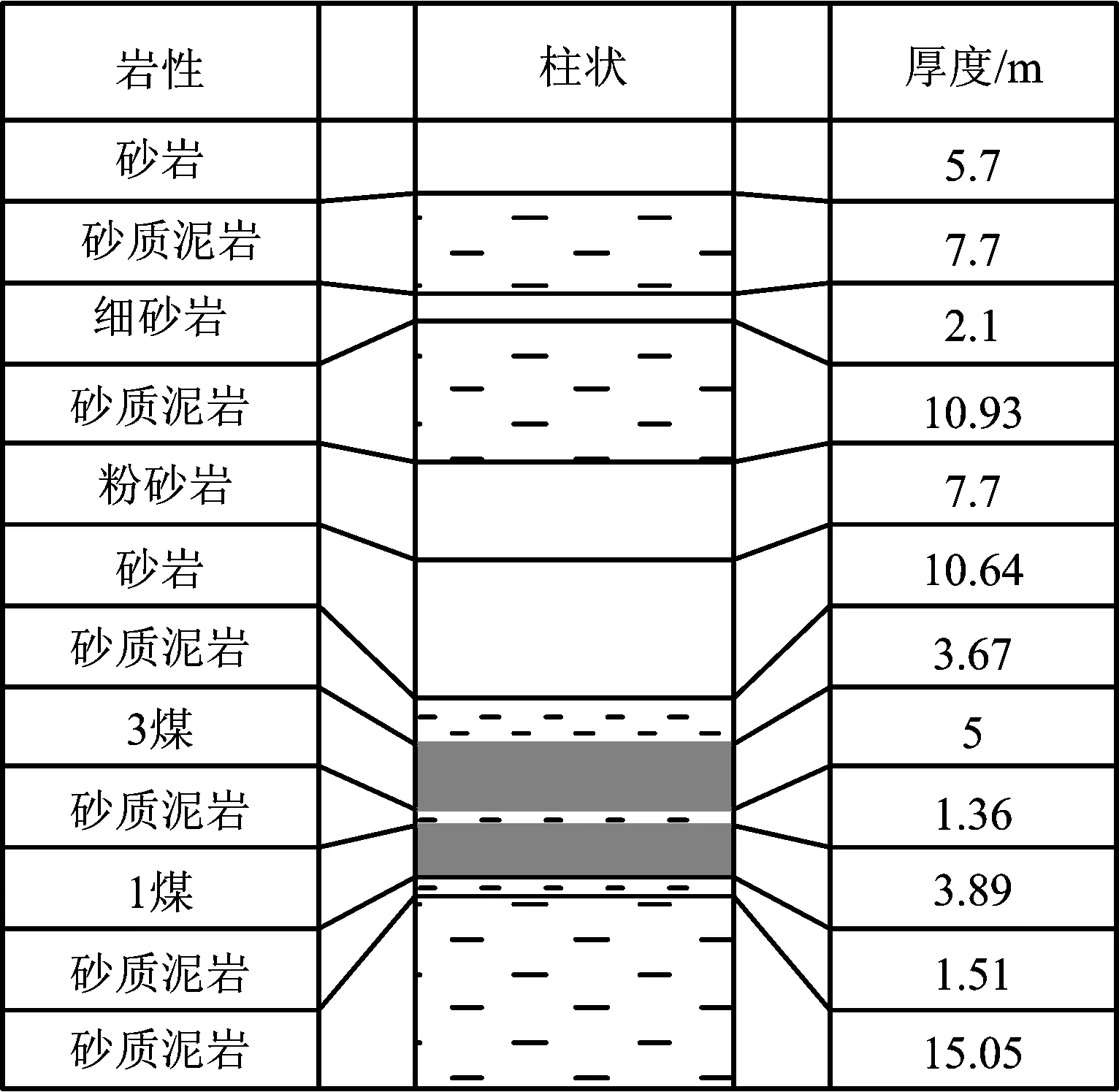

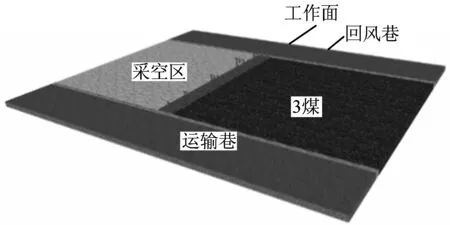

本文以潘二矿A组3煤首采11223煤与瓦斯突出工作面为研究工程背景。工作面回风巷西二段切眼东349 m直接顶发育泥岩,运输巷531 m发育泥岩,厚0.2~3.1 m;基本顶发育细砂岩,平均厚10 m;直接底发育泥岩,平均厚1.38 m;煤层埋深-550 m,煤层厚度平均为5 m,倾角平均为15°;工作面走向长1 470 m,面长180 m,可采储量163.8万t;采用综合机械化开采一次采全高,全部垮落法管理顶板。工作面岩层柱状图如图1所示。

图1 岩层柱状图Fig.1 Histogram of rock

2 相似模拟

2.1 实验模型的确立

本实验采用平面应力实验架,实验架尺寸为2 500 mm×200 mm×1 500 mm,结合工程地质资料和试验装置条件,确定试验相似比,从而确定模型相似材料、配比和强度的选择。模型几何相似比1∶100,应力强度比1∶170,时间相似比1∶12,模拟采高5 m,模型上方未模拟覆岩高度为440 m,以补偿载荷0.065 MPa加载到平面模型架上。模型左右两侧各留250 mm的煤柱,从右侧开切眼向左推进,每间隔2 h开挖一次,每次推进50 mm,表示实际开采中的5 m。

2.2 覆岩结构动态演化分析

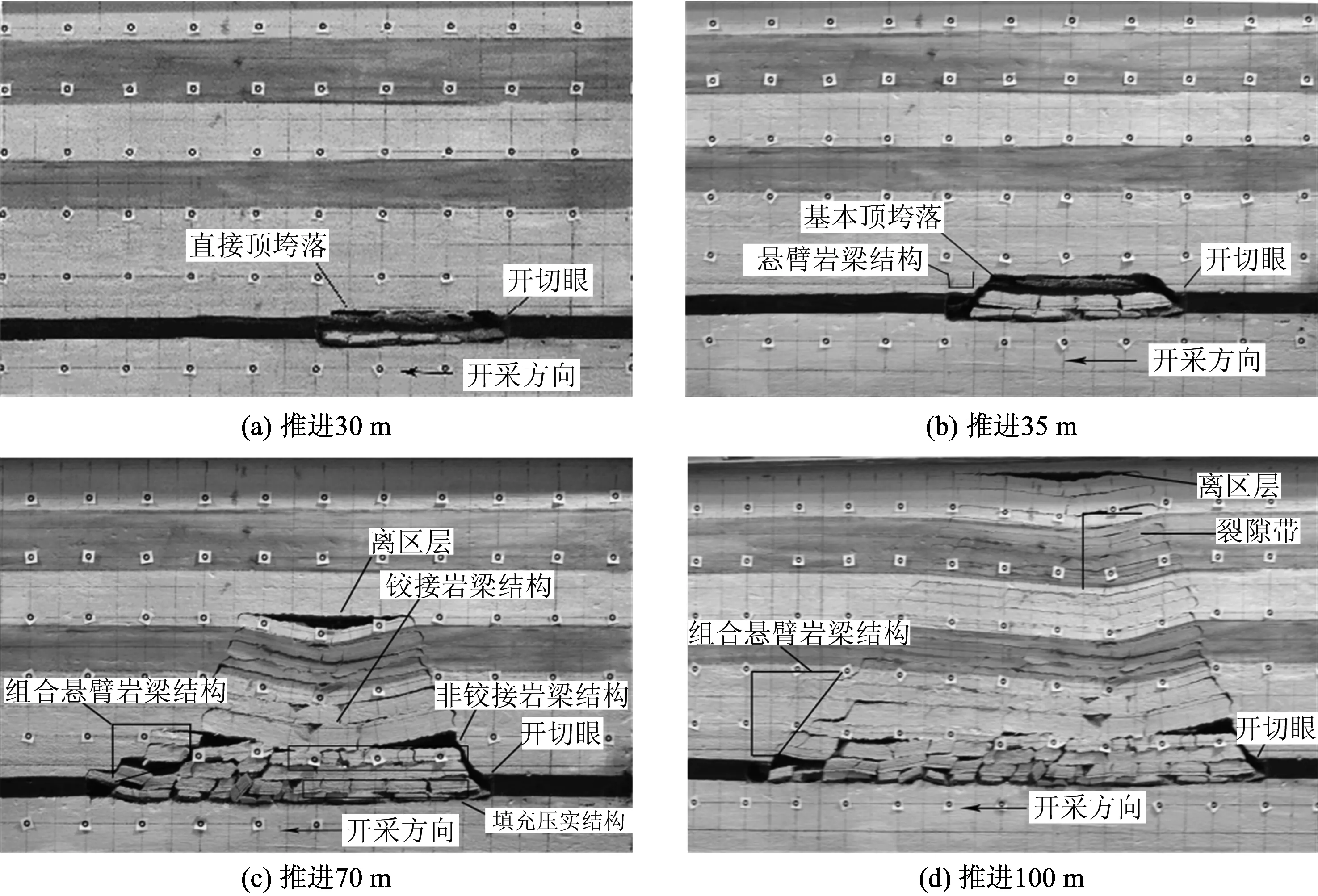

覆岩破断结构形态特征如图2所示,当工作面推进到30 m时(见图2(a)),直接顶初次垮落,工作面开始来压。工作面推进到35 m时(见图2(b)),基本顶开始垮落,顶板呈现悬臂梁结构形态,来压增强,初次来压步距约为35 m。此时,采空区上方顶板将会随着工作面的推进出现周期性的垮落,工作面产生周期来压现象;在工作面前上方,断裂覆岩以组合悬臂梁的结构作用于煤壁上方,导致煤壁附近压力普遍增高;高位上覆岩层顶板仍保持着完整的结构形态,继续发挥一定的承载作用。

当工作面推进到70 m时(见图2(c)),由于上覆岩层的岩性不同,导致不同程度的挠曲变形,出现主动协同下沉与被动协同下沉弯曲现象,从而导致覆岩出现不同程度的纵横向裂隙及离层,采空区被冒落矸石所填充,对上覆破裂岩块有一定的支撑作用;但由于采空区内冒落矸石松散、密度小、可压缩量大,顶板允许下沉量将超过破断块体形成铰结构极限挤压下沉量,从而导致以非铰接岩梁的结构载荷作用于组合悬臂梁和压实填充结构的上方,决定着工作面支架的受力大小,随着基本顶的初次垮落,上覆岩层聚集的应力得以释放,随工作面的继续推进,上覆岩层将会出现周期性断裂失稳,形成周期来压。

当工作面推进到100 m时(见图2(d)),此时垮落高度约为50 m,采空区逐渐被冒落矸石填充,且冒落矸石被进一步压实,高位岩层顶板破断块体之间允许下沉量将减小,未超过形成铰接结构的极限回转下沉量,进而顶板破断块体之间产生相互挤压力与摩擦力,维持自身结构的稳定,达到一种动态平衡,形成铰接岩梁结构。

图2 覆岩破断结构形态特征Fig.2 Morphological characteristics of overburden fracture structure

由工作面推进过程中覆岩结构的动态演化特征可知,深井大采高综采面采空区垮落高度大,直接顶的垮落难以完全填充采空区;当覆岩的破断块体形成铰接结构的扭转下沉量大于极限扭转下沉量时,工作面顶板将形成非铰接岩梁结构;随着采空区逐渐被压实,当新产生的上覆岩层破断块体之间形成铰接结构扭转下沉量将小于极限扭转下沉量时,形成铰接结构;故大采高综采面上覆岩层破断形态是一个由“组合悬臂梁结构——压实填充结构——非铰接岩梁结构——铰接岩梁结构”的动态演化过程,如图3所示。

图3 覆岩顶板破断形态Fig.3 Breakdown pattern of overburden roof

实验结果表明:这种上覆岩层结构的动态演化过程直接影响着工作面的初次垮落和周期来压步距及矿压显现程度,是深井大采高综采面安全开采重要影响因素,正确认识这种动态演化过程对实现工作面安全开采具有关键的实践意义。

3 数值模拟模型建立

3.1 模型建立

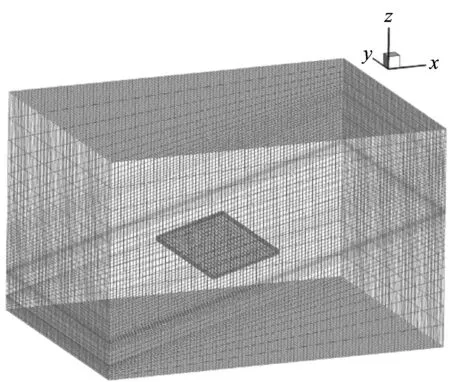

为了更直观的研究覆岩破断对工作面应力分布及应力峰值的影响,根据工程地质条件,采用FLAC3D对潘二矿11223工作面进行了建模、计算、分析。模型沿走向方向建立,长、宽、高分别为400,300,240 m,采场宽约180 m。计算时采用Mohr-Coulomb强度破坏准则,四周边界施加水平约束,底部施加垂直向上约束,上表面为自由面。模型空间示意图如4所示(X为倾向,Y为走向),其中各岩层物理力学参数如表1所示。

图4 模型空间结构示意Fig.4 Schematic diagram of the model space

序号岩层体积模量/GPa剪切模量/GPa容重/(N·m-3)内摩擦角/(°)内聚力/MPa抗拉强度/MPa1砂岩26122760261221252砂质泥岩30152720321601053细砂岩29112580281300804砂质泥岩30152720321601055粉砂岩44122590301351086砂岩26122760261221257砂质泥岩301527203216010583煤32141500231250809砂质泥岩3015272032160105101煤321415002312508011砂质泥岩311225403216011012砂质泥岩3015272032160105

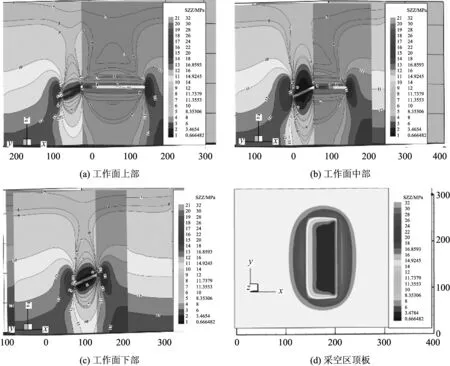

3.2 模拟结果分析

工作面推进40 m时(见图5),周围岩体受到釆动的影响,原有平衡状态被打破,应力重新分布,在工作面前方明显形成应力增高区,随着工作面推进,在后方又逐步恢复的原岩应力区形成稳压区。为了对比分析,分别截取了工作面走向方向上、中、下3部位及顶板的垂直应力分布图(X方向表走向,Y表倾向)。沿X方向,工作面上部煤壁前方应力增高区的支承压力峰值为24 MPa,距工作面距离为5 m;工作面中部,上部顶板的拉应力集中区明显扩大,应力增高区峰值为28 MPa,距工作面的距离为4 m;工作面下部,应力集中区的峰值为26 MPa,距工作面的距离为4.5 m。沿倾向上,受釆动影响两侧均产生应力增高区,应力峰值为26 MPa。

图5 不同位置Z方向应力云图(推进40 m )Fig.5 The stress cloud of different position in Z direction (push 40 m)

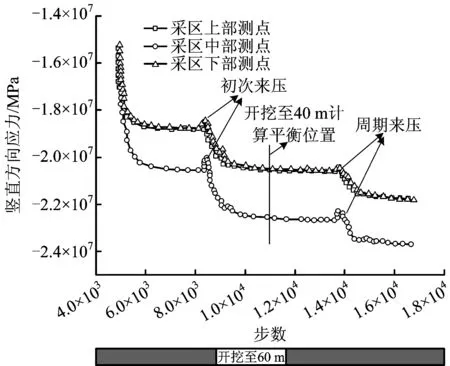

由顶板的俯视图可知,围绕采空区产生了“O”型应力区,采空区上覆顶板中间部位开始产生拉应力,顶板将于中部开始先断裂,即中部先来压。围绕采空区上覆顶板的应力出现了先升高后降低的一种趋势。为了观测顶板的来压,在基本顶设置了应力监测点,截取了由20 m至40 m推进过程中,竖直方向应力变化图(见图7),可以得出推进到40 m时,出现第一次应力降低升高拐点,即基本顶初次来压。

工作面推进60 m时(见图6),工作面前方的应力集中的峰值进一步的增大上、中、下前方峰值分别为29,32,27 MPa,峰值点据工作面的距离分别为4,3.5,4 m。

图6 不同位置Z方向应力云图(推进60 m)Fig.6 The stress cloud of different position in Z direction (push 60 m)

图7 监测点竖直应力曲线Fig.7 Vertical stress curve of the monitoring point

顶板经过初次破断后,聚集的应力释放,随着工作面的推进,上覆顶板的跨度逐步增大,工作面前方的应力再次集中,顶板稳定的铰接岩梁结构,再次破断塌落压力降低,形成了第一次周期来压(见图7),即工作面由40 m推进到60 m时,第一次周期来压。数值模拟结果显示:模拟的应力分布规律与现场的应力分布规律相符;表现出随工作面的推进来压的周期性规律和顶板应力分布呈“O”形特征;推进过程中,覆岩的破断,应力的释放,导致应力降低,随着工作面继续推进,跨度的增大,应力再次聚集,形成了一种循环的动态平衡。

4 工程现场实测

4.1 观测方法

为了进一步研究矿山压力的显现与覆岩破断之间的联系,对潘二矿11223工作面矿压显现进行了现场观测。本次矿压监测自工作面下部端头向上第5部液压支架开始布置,沿工作面自下而上每5部液压支架安装一台压力机,共安装了21台综采压力分机,具体布置状况如图8所示。

图8 工作面测点布置Fig.8 Layout of work surface monitoring point

4.2 矿压观测结果分析

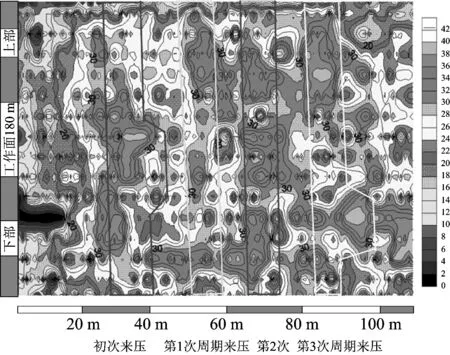

为了更直观的分析综采工作面初次及周期来压步距,将采集数据进行整理,形成了工作面支架压力云图(如图9所示)。矿压监测期间,工作面推进了95 m左右,一共经历了1次初次来压,3次周期来压,来压期间,液压支架压力普遍升高。工作面下部顶板的初次来压步距约为36 m,周期来压步距12~18 m,周期来压步距平均值16 m。工作面中部,顶板的初次来压步距32.5 m,周期来压步距14~16.5 m,离散性较小,周期来压的平均值15.25 m。工作面上部,顶板的初次来压步距为30 m,周期来压步距为14~16 m,周期来压的平均值为15 m。工作面来压的特点是:呈现分段来压,中部先来压并向两端转移。

图9 支架压力分布云图Fig.9 The stress cloud of support pressure distribution

实测结果表明:整个工作面的初次来压步距约为32.6 m,周期来压步距约为15.8 m,由于基本顶的破断,来压期间支架压力普遍升高。采场来压空间特性与基本顶活动有着紧密的联系,采场基本顶破断的时序性影响着工作面来压的时序性,11223工作面来压期间,由中部先来压逐渐向两端转移,呈现出了局部来压、迁移的特征,与相似模拟实验和数值模拟计算基本相符,即工作面矿压显现特征受控于覆岩运动破断的动态演化力学结构。

5 结论

1)大采高综采面上覆岩层破断形态是一个由“组合悬臂梁结构——压实填充结构——非铰接岩梁结构——铰接岩梁结构”的动态演化过程,这种上覆岩层结构的动态演化过程直接影响着工作面的初次垮落和周期来压步距及矿压显现程度,是深井大采高综采面安全开采重要影响因素。

2)工作面初次来压步距为34 m,基本顶周期来压步距15 m,来压由中部开始向两端转移;工作面前方应力集中区距煤壁平均4.4 m,应力峰值平均为26 MPa,工作面矿压显现特征受控于覆岩运动破断的动态演化力学结构。

3)深井大采高综采面上覆岩层结构的动态演化过程直接影响着工作面的初次垮落和周期来压步距及矿压显现程度,是深井大采高综采面安全开采重要影响因素,正确认识这种动态演化过程对实现工作面安全开采具有关键的实践意义。

[1]钱鸣高,石平五,许家林.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2010.

[2]杨俊哲. 7.0 m大采高工作面覆岩破断及矿压显现规律研究[J]. 煤炭科学技术,2017,45(8): 1-7.

YANG Junzhe. Study on overlying strata breakage and strata behaviors law of 7.0 m mining height working face[J]. Coal Science and Technology,2017,45(8): 1-7.

[3]王金华.我国大采高综采技术与装备的现状及发展趋势[J]. 煤炭科学技术,2006,34(1):4-7.

WANG Jinhua. Present status and development tendency of fully mechanized coal mining technology and equipment with height cutting height in China[J].Coal Science and Techology,2006,34(1):4-7.

[4]弓培林,靳钟铭. 大采高采场覆岩结构特征及运动规律研究[J]. 煤炭学报, 2004,29(1):7-11.

GONG Peilin,JIN Zhongming.Study on the structure characteristics and movement laws of overlying strata with large mining height[J]. Journal of China Coal Society,2004,29(1):7-11.

[5]文志杰,汤建泉,王洪彪. 大采高采场力学模型及支架工作状态研究[J]. 煤炭学报,2011,36(1):42-46.

WEN Zhijie,TANG Jianquan,WANG Hongbiao. Study on mechanical model and hydraulic support working state in mining stope with large mining height[J]. Journal of China Coal Society,2011,36(1):42-46.

[6]刘洪磊,杨天鸿,张鹏海, 等. 复杂地质条件下煤层顶板“O-X”型破断及矿压显现规律[J]. 采矿与安全工程学报,2015,32(5):793-794.

LIU Honglei,YANG Tianhong,ZHANG Penghai,et al. “O-X”failure pattern of roof and strata-pressure behavior under complex geological conditions[J]. Journal of Mining & Safety Engineering,2015,32(5):793-794.

[7]许家林,鞠金峰. 特大采高综采面关键层结构形态及其对矿压显现的影响[J].岩石力学与工程学报,2011,30(8):1547-1556.

XU Jialin,JU Jinfeng. Structural morphology of key stratum and its influence on strata behaviors in fully-mechanized[J]. Chinese Journal of Rock Mechanics and Engineering,2011,30(8):1547-1556.

[8]吴锋锋. 厚煤层大采高综采采场覆岩破断失稳规律及控制研究[D].徐州:中国矿业大学,2014.

[9]弓培林. 大采高采场围岩控制理论及应用研究[D].太原:太原理工大学,2006.

[10]袁永. 大采高综采采场支架-围岩稳定控制机理研究[D].徐州:中国矿业大学,2011.

[11]李建璞,杨小彬,刘伟,等.坚硬顶板煤层一次采全高矿压显现规律研究[J].中国安全生产科学技术,2013,9(2): 18-22.

LI Jianpu,YANG Xiaobin,LIU Wei,et al. Research on the strata pressure behaviors of full seam mined coal seam with rigid roof[J].Journal of Safety Science and Technology,2013,9(2): 18-22.

[12]宋选民,顾铁凤,闫志海.浅埋煤层大采高工作面长度增加对矿压显现的影响规律研究[J].岩石力学与工程学报,2007,26(2): 4007-4012.

SONG Xuanmin,GU Tiefeng,YAN Zhihai.Effects of increasing working face’s length on underground pressure behaviors of mining super-high faces under shallow coal seam[J]. Chinese Journal of rock Mechanics and Engineering,2007,26(2): 4007-4012.

[13]于斌,朱卫兵,高瑞,等.特厚煤层综放开采大空间采场覆岩结构及作用机制[J].煤炭学报,2016,41(3): 571-580.

YU Bin,ZHU Weibing,GAO Rui,et al.Strata structure and its effect mechanism of large space stope for fully-mechanized sublevel caving mining of extremely thick coal seam[J].Journal of China Coal Society,2016,41(3): 571-580.

[14]胡国伟,靳钟铭.大采高综采工作面矿压观测及其显现规律研究[J].太原理工大学学报,2006,37(2): 20-24.

HU Guowei,JIN Zhongming.Study on underground pressure observation and its behavior laws in high mining and fully-mechanized faces[J].Journal of Taiyuan University of Technology,2006,37(2): 20-24.

[15]查文华,华心祝,王家臣,等.深埋特厚煤层大采高综放工作面覆岩运动规律及支架选型研究[J]. 中国安全生产科学技术,2014,10(8): 75-80.

ZHA Wenhua,HUA Xinzhu,WANG Jiachen,et al. Study on strata movement rules and hydraulic support selection for fully-mechanized working face with large mining height of extra thick coal seam in deep well[J]. Journal of Safety Science and Technology,2014,10(8): 75-80.