煤化工废水回用处理中MBR工艺的研究与应用

韩凯

摘 要:煤制油作为目前煤化工产业一种新兴能源转换技术,不仅是对煤炭能源的深度开发,而且对国家能源计划有重要的战略意义。但其在生产过程中产生含油污水有机物含量好,常规工艺难以对其有效处理,对环境的危害较大。膜生物反应器(MBR)是一种生化+物理的污水处理工艺,其具有占地面积小,处理量大,出水水质好,运行成本低能特点,目前已在各个行业广泛应用,但在煤制油行业属首次应用。由于其属于高端水处理工艺,对操作及相关运行参数的精细化管理,才能最大限度的发挥MBR工艺的优势。本文通过介绍某煤制油污水处理项目中MBR工艺的应用特点及在调试、运行过程中遇到的问题,总结了影响其正常运行的主要因素。MBR工艺在7-15d内能迅速提升生化工段的污泥浓度到7-10g/l,大大提高了污泥处理能力;通过调节曝气量及频率,采用生物膜+物理膜的双层过滤模式,对其COD的去除率达到90%,浊度的去除率100%,油含量处理100%。污泥浓度,曝气量,回流比及过滤指数是影响其正常运行的主要因素。

关键词:MBR;含油污水;污泥浓度;影响因素

中图分类号:X703.1 文献标识码:A 文章编号:1671-2064(2018)06-0016-02

1 MBR污水深度处理工艺介绍

1.1 项目介绍

污水深度处理项目MBR系统进水水质相差较大,包括生活污水、低浓度含油污水生化出水及脱盐回用工段的超滤反洗排水,三种水源的可生化性都较差。水源经提升泵在配水廊道混合后经过转股格栅进入A/O生化阶段,该阶段能更好的除去含油污水的的乳化油口有机物,有利于后续MBR阶段的进一步深度处理。经过生化处理后的产水,进入MBR处理工段,经过其处理后的出水经检测合格后脱盐回用水工段,经其处理后,产水泵送至回用水管网替代新鲜水和深度处理区域内的用水减少地下水用量。

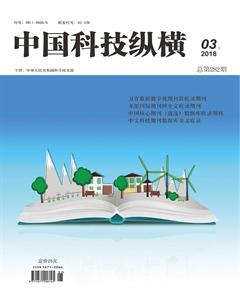

设计规模:MBR工段设计进水及进出水水质:410m3/h,如表1所示。

1.2 工艺流程及其描述

MBR工段工艺流程。生活污水、低浓度含油污水生化出水脱盐回用工段超滤反洗排水压力进入MBR工段配水井,经配水井将污水均匀分配到两条格栅渠;污水经转鼓格栅去除污水中的颗粒物和漂浮物之后自流进入A/O池,转鼓格栅除污机拦截的颗粒物和漂浮物运出厂外。

A/O池由两个序列组成。A池为前置的反硝化池,A池中的异养型反硝化细菌利用来水中的有机物作为碳源将混合液中的亚硝态氮和硝态氮还原为氮气。O池为推流式曝气池,活性污泥中的微生物在有氧条件下,将污水中的有机物降解成CO2和H2O,将污水中的NH3-N氧化成亚硝态氮和硝态氮。来自MBR膜池中混合液回流至A池進行脱氮。A池补充营养盐,O池补充碱度。A/O池出水自流进入MBR膜分离间。

AO池出水自流进入MBR分配渠后均匀进入MBR膜池进一步去除污水中有机物并将污水固液分离,MBR产水经MBR产水泵进入MBR产水池。MBR产水池出水检测合格后经MBR产水池提升泵进入UF1原水罐。MBR膜池混合液经活性污泥回流泵回流至A/O池;剩余污泥经剩余污泥泵提升至原有污泥处理系统。

2 MBR运行影响因素探讨

2.1 污泥浓度变化

通过现场实际运行数据分析,随着时间的增长,活性污泥粘度逐渐增大,在20d左右达到一个高峰7-10g/l。

2.2 曝气量的影响

图1所示可以看出,随着曝气流量的增大,膜跨膜压差逐渐减小,在6m3/h后,其变化稳定。其变化与膜表面的污染层的形成有密切关系。

2.3 过滤指数的影响

图2所示可以看出,过滤指数对膜过滤跨膜压差的影响较大,在小于1.5左右处于稳定状态,当大于1.5后,跨膜压差快速增加,表明污泥的粘度越大,膜表面被污染的越快。

2.4 回流比的影响

活性污泥回流比在实际运行过程中发现:在运行初期阶段,应采用小回流比流量回流,保证膜池的的正常运行,在15-20天后,膜池与生化池污泥浓度逐渐增大的情况下,增加回流比能更好的保证整个系统平衡。但提高生化系统的污泥浓度是快速增加整个MBR系统污泥浓度的有效方法。

2.5 系统运行期间MBR产水变化

经过与MBR组合的工艺处理,出水COD均小于10mg/L,出水氨氮均小于2mg/L;与表4中原水水质对比,平均去除率达到94%,氨氮去除率达到95%;对油、硫化物、挥发酚的去除率基本完全去除,显示出非常好的处理效果;有研究表明,膜生物反应器在进行传统反硝化的同时,存在着不同程度的短程硝化反硝化和同步硝化反硝化现象;同时,合适的污泥浓度和曝气量保证在膜表面的生物膜能最大限度的去除水中的COD和含油。

3 结语

通过对该项目的实际应用表明:生化+MBR组合处理工艺对含油污水的处理效率较高,但运行参数的精确设定及控制是整个系统能稳定高效运行的关键因素。得到以下一些经验及结论:

(1)污泥浓度、曝气量、回流比及过滤指数是影响MBR系统运行的主要因素。(2)在运行初期,对原水中的含油量要严格控制,要小于5mg/l,同时,需逐步提高系统负荷,避免突然的如何冲击;提高生化段的污泥浓度是提高整个系统污泥浓度的有效方式。(3)在运行过程中,需逐步摸索系统的最佳运行参数,严格控制调试运行过程,避免超量产水或超时产水情况的发生,定期执行清洗程序,从而提高膜元件的使用寿命,实现系统高效运行。(4)在调试运行阶段,对生产现场要定时巡检,及时发现运行异常情况;定时对系统各监测参数进行取样检验,随时掌握系统运行情况。