轮胎行业清洁生产实例研究

马 锋 胡学伟 余龙清

(天津市联合泰泽环境科技发展有限公司 天津 300000)

1 引言

清洁生产审核借助能量流和物质流分析等技术手段,深入分析企业生产过程物料损耗、能量损失、废弃物产生的原因,结合国内外先进水平,提出降低能耗、物耗、废弃物产生及排放的方案并加以实施,最终达到节能、降耗、减污、增效的目的[1]。

轮胎行业在在生产过程消耗大量能源、资源,同时排放的污染物对环境和人群健康造成一定的影响。我国作为世界上最大的轮胎生产国[2],积极推进轮胎行业清洁生产审核,从源头控制、过程控制、末端治理等方面着手,降低生产过程的能耗、物耗,减少污染物的产生及排放,对行业可持续发展具有重要意义。

本文以天津某轮胎企业为例,介绍轮胎行业清洁生产思路,为同类型企业开展清洁生产审核提供参考。

2 轮胎行业开展清洁生产审核的思路

轮胎行业作为一个高耗能行业,主要的能源消费品种为电力、天然气,主要的污染物排放为生产过程中的废气、废水及固废(包括一般固废和危险固废)。清洁生产审核应关注主要的能耗及产污环节,围绕“原辅料和能源、技术工艺、设备、过程控制、产品、废弃物、管理、员工”八个方面开展工作。

(1)原辅料和能源:轮胎企业生产的原料主要为天然橡胶、合成橡胶和再生橡胶。辅料主要为炭黑、硫磺、各类药剂及油料。在清洁生产审核过程中,应关注企业是否存在《绿色轮胎技术规范》中不应使用及限值使用的原材料,是否采用了《绿色轮胎环保原材料指南》中推荐使用的原材料,即环保、无毒无害且符合欧盟REACH环保标准的原材料。

(2)技术工艺:轮胎工业发展至今已有160多年历史,生产工艺经历了多次变革改进,对于技术工艺的审核,应重点关注使用的生产工艺是否为国际前沿技术,所采用的工艺对于产品性能的提升、能源消耗的降低是否起到促进作用。可参考《绿色轮胎技术规范》附录A中绿色轮胎生产工艺推荐技术,包括诸如低温一次法连续混炼工艺、双螺杆或双转子连续混炼工艺、半钢轮胎纤维压延、全钢轮胎内衬层压出/压延电子束预硫化技术、高温充氮硫化技术等。

(3)设备:轮胎行业的主要耗能设备包括工艺设备:密炼机、压出机、硫化机等;公辅设备:锅炉、空压机等。对于设备的清洁生产审核应从两个层面展开。

①基础层面:主要设备中是否存在《高耗能落后机电产品淘汰目录》中应淘汰的设备,相关公辅设备是否满足对应的能耗限定标准。

②提升层面:工艺设备是否为国际国内的先进设备,在工艺生产、能源节约、流程控制等方面是否具备先进性。

(4)过程控制:企业是否建立了比较完善的过程控制体系,如生产过程自动控制、信息管理系统控制体系、计量控制体系等。在指导生产、管理及统计工作等方面过程控制体系发挥了怎样的作用。

(5)产品:轮胎行业的产品主要为轮胎,根据企业市场对象的不同分为轿车子午线轮胎、载重汽车子午线轮胎。产品的清洁生产审核应着重关注产品是否符合《绿色轮胎技术规范》中绿色轮胎的性能要求。

(6)废弃物:企业是否具有完备的“三废”治理设施和管理系统,废弃物的排放是否达到国家和地方排放标准,对于车间工艺废气是否采取了先进有效的处理设施,排气筒的设置是否符合相关标准要求。对于危险固废是否采取了合理的暂存措施,是否与第三方签订了《危废处置协议》。

(7)管理:管理是一项软措施,审核过程中应重点关注企业是否建立了完整的管理体系,尤其对于轮胎行业这类生产型企业,应审核企业是否制定了完整的“生产操作手册、作业指导书、日常巡检制度、能源管理制度、突发环境风险应急预案”,通过员工座谈、现场调研等方式审核管理制度的落实情况是否扎实,物控、能控是否严格。

(8)员工:员工是否具有清洁生产意识,在生产工作过程中是否注意节能环保的宣贯,在生产工作过程中是否存在因不良工作习惯导致的能耗浪费等现象。

3 某轮胎企业清洁生产审核实例

以天津某轮胎生产企业为例,对轮胎行业的清洁生产进行介绍。

3.1 企业现状清洁生产状况

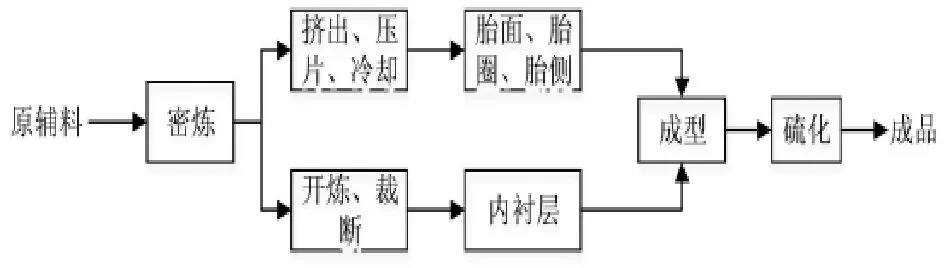

企业主要产品为乘用汽车半钢子午线轮胎,生产能力为800万条/年,公司生产工艺主要为密炼、压出、裁断、成型、硫化、检验等工序,工艺流程如图1所示。

图1 子午线轮胎生产工艺

企业能源消费以电力、天然气等清洁能源为主,使用环保、无毒无害且符合欧盟REACH环保标准的原辅材料,采用低温连续混炼、复合挤出、蒸汽/氮气硫化等国际先进的轮胎生产技术,采用HEPA高效过滤器、袋式过滤器、2级水幕除尘器、模块式有机废气治理装置(低温等离子+光氧催化)等技术成熟、可靠的环境污染防治措施,所有污染物排放达到国家和地方的环保标准。生产设备节能高效,不存在《高耗能落后机电设备(产品)淘汰目录》[3]中明令淘汰的机电设备,公辅设备空压机和燃气蒸汽分别锅炉满足GB19153-2009《容积式空气压缩机能效限定值及能效等级》、GB24500-2009《工业锅炉能效限定值就能效等级》节能评价值要求(二级)。企业单位产品能耗为360kgce/t,达到GB29449-2012《轮胎行业单位产品能源消耗限额》中规定的先进水平(先进值为≤380kgce/t)。企业建立了比较完善的过程控制及管理体系,用以指导生产、管理及统计工作。对照《轮胎行业清洁生产评价指标体系(试行)》,企业清洁生产的定量指标得分为93分,定性指标得分为95分,企业清洁生产综合评价指数为93.6分,为清洁生产先进企业[4]。

企业现状情况基本贯彻执行了清洁生产相关要求,但预审核阶段,审核工作小组围绕原辅材料和能源、工艺技术、设备、过程控制、管理、产品、废弃物、员工八个方面进行深入分析,发现了企业在清洁生产方面仍存在一定的改进空间,具体表现为:硫化工艺部分蒸汽冷凝水未回收,造成一定的能源浪费;空压机运行时产生的大量压缩热未有效回收利用;部分设备及管道欠维护,存在跑冒滴漏现象;胶囊车间硫化工序废气排放方式为无组织排放。

采用权重总和计分排序法确定密炼车间为审核重点,审核阶段通过对审核重点物料平衡、能量平衡的实测及分析,发现问题如下:密炼工序胶片取样方式为人工取样,可能出现失误,造成密炼及后续工序返工率较高;密炼胶片存放混乱,不能做到先炼先用,部分胶片放置过久而废弃;密炼配药车间药品袋不封口,人工操作造成一定的洒落,且可能影响胶片品质。

3.2 清洁生产方案及效果分析

企业自愿开展清洁生产审核工作,委托第三方咨询机构,成立专门的审核小组,群策群力挖掘出企业清洁生产潜力。通过广泛征求员工及行业专家意见,产生无/低费方案14项,中高费方案6项。中高费清洁生产方案如下表所示。79.49万 m3/a,节电 63万 kWh/a,节约柴油 10.42t/a,减排锅炉烟气903万m3/a,减排NOx754.1kg/a,减排颗粒物排放54kg/a,减排VOCs532.88kg/a,减排非甲烷总烃397.67kg/a。

表1 中高费清洁生产方案

上述中高费方案的经济性分析如表2所示。

表2 中高费清洁生产方案经济可行性分析

通过清洁生产审核的实施,提高资源利用率、较少和避免污染物的产生、保护和改善环境的观念深入到企业管理者和执行者的观念和行动之中,对于企业的可持续发展具有深远意义。没有最好,只有更好,清洁生产并不是一蹴而就的,需要企业持续不断的在改进企业的管理、降低成本、提高产品质量和环境保护的过程中付出努力并不断进步[3]。为此,企业设立专门的清洁生产促进机构,以巩固以取得的清洁生产效果,并使清洁生产工作持续的开展下去。

4 轮胎行业清洁生产展望

创新驱动、智能制造、绿色发展,是当今全球制造业发展的重要主题,为了适应环保压力日益增大这一趋势,我国橡胶行业近年来实施创新驱动和绿色发展战略,大力研发绿色原材料、绿色工艺技术和智能装备,向社会提供高质量、高附加值、安全环保的绿色轮胎。

近年来,国家先后出台了《轮胎行业清洁生产评价指标体系(试行)》、GB27632-2011《橡胶制品工业污染物排放标准》、GB29449-2012《轮胎单位产品能源消耗限额》、XXZB/LT-102-2014《绿色轮胎技术规范》等轮胎行业技术规范,对于指导和推动轮胎生产企业依法实施清洁生产,提高资源利用率,减少和避免污染物的产生,保护和改善环境起到重要作用。

结语

环保压力日益增加的今天,建立轮胎行业全生命周期绿色评价指标体系,从轮胎产业的原材料获取、产品设计、加工制造、包装运输、流通销售、使用维护、报废、回收处理和处置环节综合分析,实现全生命周期的绿色节能发展[4]。

[1]环境保护部清洁生产中心.清洁生产审核手册[M].北京:中国环境出版社,2015.

[2]梁诚.我国橡胶助剂产业现状及发展策略[J].橡胶科技.2017(9):5-9.

[3]赵琳,王睿智,黄西川.水泥行业清洁生产实例研究[J].环境保护与循环经济.[2012](10):39-41.

[4]苏新梅,王仁人.产品全生命周期绿色评价体系的研究[J].现代制造工程.[2008](7):113-115.