车内气味评价方法创新研究

翟允,李俊贤,袁磊磊

(1.长城汽车股份有限公司,河北 保定 071000;2.北京汽车股份有限公司,北京 101300)

前言

近年来,随着人们收入水平及消费观念的提升,消费者在物质生活水平不断提高的同时也对车内环境的健康性、舒适性提出了更高的要求。尤其是环保部决定将国标 GB/T 27630 《乘用车内空气质量评价指南》修订为强制标准后,消费者的绿色环保意识和维权意识空前提升,因车内气味问题造成的车辆召回事件也时有发生,车内环境品质已成为影响消费者购车的主要因素之一。因此,如何提升车内气味性能已成为各主机厂必须攻关的重要课题,本文将重点围绕如何开展车内气味评价进行论述。

1 人工气味评价的意义

气味评价有别于车内挥发性有机物(VOC)的仪器分析方法和人工智能嗅觉系统,是完全依靠专业人员的鼻子进行主观嗅辨,而不是依靠气相色谱联用仪、高效液相色谱仪和传感器阵列等仪器设备进行检测。精密的仪器只能检测出单一或几种气体的浓度,但是对综合性气味的浓度无法进行判断,对气味的类别及身体感受无法描述,而人工智能嗅觉系统也不可能完全取代人的主观感受,所以由气味评价工程师直接对车内空气进行嗅辨感受,能够直接反应乘客的感觉,目前存在不可替代性,是汽车车内气味性能评价的最佳方式。

2 传统气味评价方法分析

目前,汽车行业中较成熟的气味评价方法主要为材料级气味评价方法,各大主机厂气味评价方法的具体规则虽然均有差异,但大体可以分为三类。

第一类是德系标准,以德国汽车行业协会和大众为主,其他企业大多参照其方法,如沃尔沃、长城、奇瑞、北汽等,是将样品分别加热至3个温度(23℃、40℃、80℃),其中前两个湿态,保温24小时,最后1各高温时干态,保温2小时,随后有试验人员分别用鼻子嗅辨评分。气味等级判定都是按照6级气味强度来评定气味等级,且1级为最好的无气味等级,6级为最差气味评级。同时虽然各主机厂间的评判标准描述稍有差异,但是表达的内容是基本一致的,该方法在汽车行业中应用最广,采纳应用的企业也最多。

第二类是美系标准,以通用为主,参考了德系方法,其方法是将样品按照在车内位置分为直接照射和非直接照射,直接照射的样品是在105℃恒温2小时,非直接照射时40℃或70℃加热温度恒温24小时,其试验加热温度相对德系方法要高很多。该方法是按10级气味强度等级来评定的,评判等级和德系是相反的,10级为最好的无气味等级,1级最差。在自主品牌中以吉利为代表参照该方法评价气味性能。

第三类是日系标准,日系的试验方法各企业也有很大不同,比较复杂。如丰田,样品要进行最初的气味试验和老化后的气味试验,加热温度与美系一样,直接照射和非直接照射样品的加热温度有分别,评判要求也相对复杂。气味等级按5级评价,5级为最好气味等级,1级最差。丰田和日产除了评定气味强度,还评定舒适度,且他们各自的气味强度和舒适度的评定等级数也不一样,此外日产还增加了气味特征的要求。

除了经典的材料级气味评价方法以外,各大主机厂还参照国标 GB/T27630《乘用车内空气质量评价指南》制定了整车级气味评价方法,温度25℃,湿度50%,整车在标准环境舱内密闭16小时后,开始气味评价,各企业的气味评价等级均参照各自的材料级气味评价等级标准开展,如吉利采用10级标准、长城采用6级标准等。

3 气味评价方法创新应用

上述传统气味评价方法从材料和整车两个角度对车内气味性能进行了管控,也是目前各主机厂管控车内气味性能的有效手段,但随着人们对气味性能要求的提高,原有的气味评价体系越来越无法满足车内气味设计的需要,如车内异味来源查找、零部件总成级气味性能如何评价等问题越来越突出。针对汽车研发设计新需求,本文提出了一系列创新方法来解决上述问题。

3.1 创新型气味评价设备

图1 综合气味评价舱

传统的气味评价设备已无法满足零部件总成气味评价及车内异味来源排查的需求,为此与环境舱厂家东莞升微科技有限公司联合设计了一款新型气味评价设备“综合气味评价舱”。该评价舱是一组环境舱,包括1个整车模拟舱(5m³)和2个零部件测试舱(A舱2m³和B舱2m³),其中A舱和B舱主要区别为形状(A舱为方形,B舱为扁形),分别适应不同内饰零部件,内部容积完全一致。为保证测试的准确性,该组环境舱均放置在洁净室内(或整车标准环境舱内)开展试验(图1)。

该系列环境舱为真实模拟人们在阳光照射、高温等不同条件下的车内及零部件气味状态,配备了阳光模拟设备、自净化设备、温控设备等,同时具备常规环境舱的所有性能,具体特点如下:

1)自加热功能:25℃、40℃、60℃、65℃等各种常用温度状态均可模拟。

2)阳光模拟功能:可以模拟车辆及零部件在停车场阳光暴晒状态下的气味状态。

3)自动补压功能:气味评价过程中可以自动补压,确保评价时气流的稳定性和准确性。

4)自净化功能:舱壁采用惰性材料处理,避免污染物粘附在舱壁上,试验前可以可通过高温及新风系统自动净化,确保舱内背景清洁。

5)自动空气搅拌功能:气味评价前可以自动搅拌舱内空气,确保舱内各处污染物浓度一致。

该综合气味评价舱为车内气味性能设计、车内异味排查及零部件总成级气味试验提供了验证手段,效果良好,填补了行业空白。

3.2 新型零部件总成气味试验方法

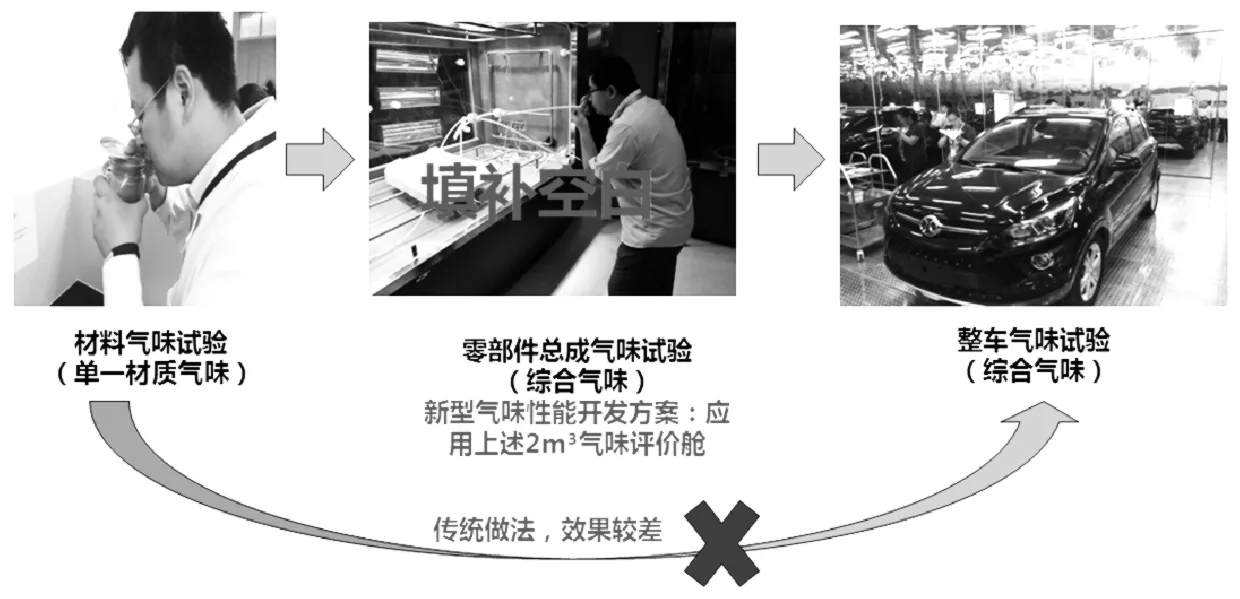

传统的车内气味性能控制主要通过材料气味评价(瓶子法)验证来实现整车气味性能的达标,缺乏零部件总成气味性能验证环节,导致整车气味与材料气味无法对应。主要是因为车内气味为混合气味,是由塑料、橡胶、发泡、胶黏剂等多种材料造成的综合气味,仅用单一材质气味评判方法来开发气味性能,难以与整车气味设计目标进行对应,因此国内先进企业(如北汽、长城、长安等)均在探讨增加零部件总成气味评价方法,实现“材料—零部件—整车 ”三位一体的气味性能开发模式(如图2所示)。

图2 新型整车气味性能开发方案

由于行业内没有成熟的零部件总成气味评价设备,有些企业使用VOC测试的袋子法做零部件总成气味试验,但由于做VOC用的袋子本身含有残余气味、袋子内部温度可控性较差、且无法开展高温状态下的阳光模拟验证,因此在行业内的应用效果一般。为解决零部件总成气味试验行业难题,创新性开发了上述 2m³环境舱,综合了袋子法、气味瓶子法等各种试验方法的优点,填补了行业空白。

3.3 新型车内异味来源排查方法

近年来,随着消费者对健康环保的关注度越来越高,气味投诉事件时有发生,如何快速有效的排查车内异味已成为各主机厂急需解决的课题。但目前行业内还没有一种成熟的有效解决方案,主要原因如下:

试验设备缺失:目前行业内没有专门用于气味来源排查用的试验设备,导致排查车内异味来源排查缺乏试验手段。

混合气味,难辨来源:车内气味是综合气味,涉及到的内饰零部件总成多达20余种,涉及到的材料主要由塑料、橡胶、发泡、胶黏剂等多种类型,具体材料牌号多达几十种,仅凭材料气味评价方法排查异味来源,较难查找到真实原因。

因此,为解决该行业难题,应用上述创新型气味评价设备(见图1),设计了新型的异味源查找方案,具体如下:

1)气味评价项目设计

为了有效查找整车异味来源,对气味评价项目进行创新型设计,主要设计评价项为气味强度等级、气味类别(霉味、鱼腥味、酸味等)、实车异味相似度评价等。

气味强度评价主要参照行业内普遍采用的 6级标准开展,具体如下:

表1 气味强度评价(6级标准)

气味类别主要包括鱼腥味、蔬菜味、垃圾味、刺激性气味等,具体如下:

表2 气味类别

相似度分为十分相似、相似、有点相似、不相似四类。

2)气味来源排查创新方案

步骤1:对有异味的实车进行整车气味性能评价

将有异味的整车置于整车 VOC标准环境舱中(温度为25℃±1℃,湿度为50%HR)或室外高温暴晒,关闭车门2h,然后由气味评价员按照上述评价项目对整车气味性能进行评价,并记录评价结果。

步骤2:单类零部件总成气味性能评价

将各类重点关注内饰零部件分别置于2m³零部件气味评价舱中(见图3),温湿度与步骤一实车试验温度一致,每次关闭舱门2h,然后由气味评价员按照评价项目对零部件总成气味性能评价,识别单类零部件气味性能,并与整车气味性能进行对比,粗略排序与整车气味类型的相似度。

图3 零部件气味评价过程示意图

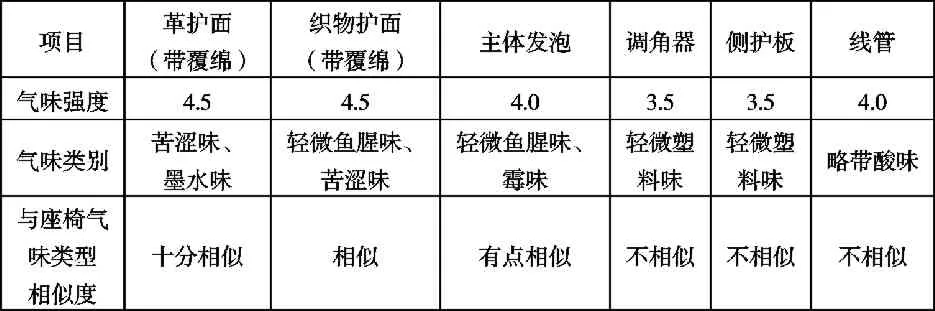

以某车型异味排查为例,排查结果如下表3所示。对比单类零部件气味性能评价结果,座椅气味类别与整车气味类别相似度最高。

表3 整车及单类零部件气味性能评价结果

步骤3:组合零部件气味性能评价

采用加法原理,根据步骤二对零部件与整车气味评价结果,对其相似度进行排序,先将最气味类型最相似的零部件置入5m³米综合气味评价舱(图4),温、湿度环境与上述一致,并依照顺序逐类置于零部件综合气味评价舱中,每增加一类,要关闭舱门2h,然后由气味评价员按照评价项目对舱内零部件进行气味性能评价(类型、强度、相似度),识别确认造成车内异味的主要零部件。

图4 零部件组合评价过程示意图

以上述车型排查为例,过评价结果可以看出(表4),将不同零部件组合后,座椅是综合气味评价舱中气味的主要来源;为进一步识别座椅气味来源,我们将座椅的各组成材料进行了气味性能评价。

表4 组合零部件气味性能评价结果

步骤4:问题零部件各材质气味性能评价

针对步骤3中识别出的问题内饰零部件,将其组成材料进行细分,在利用材料级气味评价方法(瓶子法),80℃加热2小时,然后按照评价项目进行气味性能评价,识别造成零部件异味的组成材料。

以上述车型排查为例,通过评价结果可以看出(表5),造成座椅苦涩味、墨水味的主要材料为皮革和背覆海绵。

表5 座椅各组成材料气味性能评价结果

步骤 5:确认造成整车异味的重点内饰零部件及造成内饰零部件异味的材料

以上述车型排查为例,通过系统排查,确定该车型整车异味来源主要为座椅,产生座椅异味的材料主要为皮革和背覆海绵,建议对该车座椅气味性能进行重点整改。

3)气味性能整改验证创新方案

通过新型异味排查方法可以精准地查找到产生车内异味的问题零部件件及问题材料,而传统的整改效果验证方案是通过将整改后的零部件直接装在实车上进行气味效果确认,若一次性整改不合格会造成多次借车、多次装车、多次整车级气味评审,会造成整改周期加长、资源浪费等问题。

因此为解决该问题,可以充分利用新型气味评价设备(5m³综合气味评价舱)进行验证,即将整改后的样件,联同其他内饰零部件一起放入5m³综合气味评价舱中,按照实车安装位置进行摆放,环境与异味源排查方案一致,密闭 2小时后进行气味评价。评价结果若仍达不到既定目标,需再次整改并重复上述验证;若达到既定目标,进行实车验证。

4 结束语

车内气味与人们的身体健康息息相关,而且已成为消费者购车的主要考虑因素之一,因此无论从社会责任,还是从企业长远发展考虑,汽车主机厂均应高度重视车内气味性能管控技术的开发,创新气味评价方法,优化气味性能开发流程,为给消费者提供健康汽车做出贡献。

[1] 李俊贤,等.轿车车内空气质量控制方略.机械设计增刊[J].2010,(27):234-235.

[2] 李俊贤,等.某车型车内空气质量的控制.汽车工艺与材料[J].2011,(12):29-32.

[3] 李俊贤,等.汽车内饰件的加工工艺和仓储条件对其 VOC含量的影响.汽车工艺与材料[J].2015,(2):50-56.

[4] 李俊贤,等.车内环境品质正向设计研究.汽车工艺与材料[J].2015,(11):56-61.

[5] 王太海,等.乘用车内空气质量开发与管控研究.环境技术[J].2014,(04):75-78.

[6] 王依,等.汽车车内气味的危害及评价.客车技术与研究[J].2015,(10):60-62.