某核电汽轮机弯曲高中压转子厂内动平衡试验探究

曾杨,祁乃斌,徐荣冬,郭勇,胡用康,周创

(东方汽轮机有限公司,四川德阳,618000)

0 引言

东汽是国内最先具有百万核电机组制造能力和业绩的汽轮机制造企业,从2005年岭澳3号机开始,至今市场占有率超过50%,并率先实现了核电汽轮机批量化生产。东汽从法国ALSTOM引进的1000 MW等级半转速核电汽轮机组已经在国内多个核电站成功投入商业运行。该类机组采用高中压合缸形式,高中压转子较为细长,转子发生较严重且持续的碰磨后容易产生大轴弯曲现象。某核电站1#机组高中压转子大轴严重弯曲,无法继续运行,返回制造厂修复并进行动平衡试验,本文就该核电汽轮机高中压转子弯曲不平衡量的分析,厂内动平衡试验的平衡方法和振动控制标准进行探究。

1 转子弯曲情况介绍

1.1 转子基本情况简介

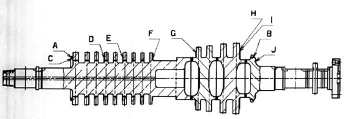

该核电高中压转子总长11856 mm,两轴颈支撑间距9500 mm,包含叶片总重108 t,两轴颈名义尺寸都是ϕ630 mm,高压4级叶片,中压9级叶片。共有10处平衡槽或平衡螺塞孔,如图1所示,A和B处为平衡螺塞孔,一般用于现场动平衡,其余C至J处均为平衡槽,厂内动平衡使用。其中平衡槽H和I在同一平衡平面,H平衡半径比I的略大。工作转速1500 r/min,全新转子最高超速转速为1800 r/min,根据该弯曲转子修复技术协议,最高超速转速仅到1700 r/min。

图1 转子平衡槽或平衡螺孔分布图

1.2 转子弯曲情况简介

某核电站1#机组汽轮机高中压转子在一次机组大修完成后进行100%甩负荷带厂用电后重新启动期间发生大轴弯曲现象,弯曲量较大,已无法正常运行,返回制造厂进行修复。

返回制造厂后进行跳动检查发现,转子已经弯曲成弓形。从电机侧至汽机侧共19处检查了径向跳动,每处沿圆周每隔22.5°测量一个跳动值,共测量8个点。根据跳动检查结果,处理得到转子弯曲曲线,如图2所示,转子中部最大的弯曲量已经达到了0.145 mm。

图2 转子弯曲曲线

2 动平衡方案确定

2.1 不平衡量理论分析

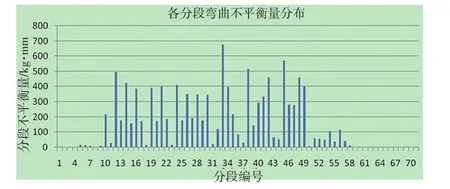

根据不平衡等级G2.5,该转子允许的剩余不平衡量为1581 kg·mm。通过跳动检查结果得出的偏心量及转子分段质量计算出沿轴向的不平衡量分布,见图3。从图中可看出绝大部分不平衡量都集中在转子跨内区域。跨内总不平衡量为11126 kg·mm,是允许剩余不平衡量的7倍。

图3 转子各分段弯曲不平衡量分布

由于H和I平衡槽在同一平衡平面,除去A和B两平衡螺塞孔,转子跨内共有7个平衡平面,分别对每个平衡面附近的不平衡量进行累加,每个区段的不平衡量及需加重的平衡块重量见表1。从表中可以看出,各平面需加平衡块的总量高达14.56 kg,而该转子在出厂前第一次进行动平衡时最终所加平衡块重量不到2 kg。

表1 不平衡量在各平衡平面分布

2.2 动平衡试验策略分析

从2.1的分析及动平衡实践经验可知,不平衡量太大,直接进行动平衡试验,平衡难度极大。首先采取对弯曲转子本体上跳动的高点进行部分车削,这样可以有效减少不平衡量,降低动平衡试验难度。

转子的第一临界转速在920 r/min左右,第二临界转速约在2300 r/min,虽然转子最高超速转速不会越过第二临界转速,但是在工作转速及超速时转子振动会出现第二临界振型。对于弯曲高中压转子的平衡,东汽仅有300 MW、600 MW等级机组高中压转子弯曲平衡的经验,这类转子跨内仅有3个平衡平面,居中一个,两侧各一个,居中的用于平衡第一临界转速时的振动,两侧通过加反对称力偶平衡第二临界转速时的振动。对于核电高中压转子,跨内多达7个平衡平面,如何选取加重平面尤为重要。此转子没有弯曲时,基本上仅用C和H平衡槽进行加重平衡即可将振动平衡到优秀的状态。由于该转子弯曲程度较大,跨距长,重量大,并根据以往弯曲高中压转子动平衡的经验及对转子跳动数据和弯曲量的分析,决定在实际动平衡试验时采用如下步骤进行平衡:

(1)第一次低速动平衡试验时,两个平衡平面分别标定在C和J,实际加重时,只按照平衡机显示的不平衡量的50%~70%在C、J平衡槽进行加重,并适当往中部平衡槽F上进行分配,中部平衡槽F占本次加重量的10%~30%。

(2)完成第一步后进行第二次低速动平衡试验,两个平衡平面分别标定在D和H两平衡平面,按照平衡机显示的不平衡量在D、H平衡槽进行加重,并适当往中部平衡槽G上进行分配,同样的,中部平衡槽G占本次加重量的10%~30%。

(3)在分两次完成低速动平衡试验后,加重量分配到了平衡槽C、D、F、G、H、J等上面,使之与转子实际的不衡量位置相近。然后进行高速动平衡试验,根据实际振动情况采用影响系数法进行相应的平衡,即转子第一临界转速时振动值偏大,在平衡槽F或G上加重平衡;转子靠近第二临界转速时振动值偏大,利用平衡槽C和H或者平衡槽D和H加反对称的力偶进行平衡;若分别进行加重不平衡仍然达不到满意效果,最后还可采取最小二乘法进行综合调整加重。

由于弯曲转子的不衡量大部分集中在转子中部位置,所以步骤1与2的实施主要作用是减少了转子大部分不平衡量,同时也对第一临界转速时振动的平衡有很大益处。

2.3 制定动平衡判定标准

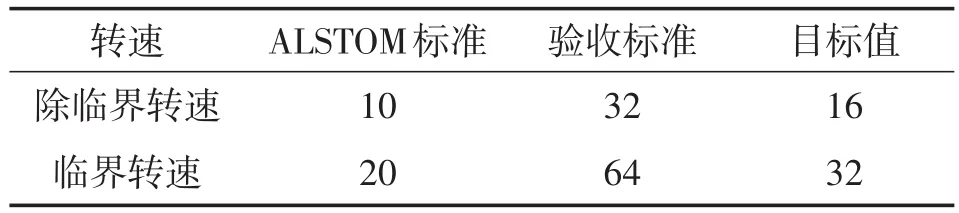

对于引进ALSTOM技术制造的核电半转速汽轮机转子,东汽采用ALSTOM的判定准则,具体到工作转速为1500 r/min的转子,该标准对振幅值有以下要求。

(1)除临界转速点(共振点)外,在0~1650 r/min转速范围内,轴承(或轴承座)的基频绝对振动位移单峰(0-peak)值不应超过10 μm。转速高于1650 r/min区域内的振幅值仅作为参考信息提供。

(2)临界转速时(共振点)轴承(或轴承座)的基频绝对振动位移单峰(0-peak)值不应超过额定转速时振幅限定值的2倍,即20 μm。

但是根据经验,对于发生过永久弯曲的全转速转子,由于配重量大和振动幅值难以平衡到小量级,动平衡试验难度较大。对于该弯曲转子,若按照新转子的动平衡判定标准来考核,要求相当高。对此参照国际标准ISO 10816-2,该标准将现场机组的瓦振控制值划分了4个区域,对于工作转速为1500 r/min的转子,A/B区域的界限值为2.8 mm/sr.m.s(通频)。参照这个界限值,东汽提出取1.8 mm/s r.m.s(转频)作为该弯曲转子在0~1650 r/min(除临界转速点)的振动控制值,折算成振动位移双峰值约为32 μm p-p,临界转速时的振动控制值按2倍关系取定,即~64 μm。最终电厂经过专家组的评审同意了上述控制值作为动平衡的判定标准,但是也提出了最终动平衡的目标值:转子在额定转速下,盖振基频振动位移双峰值低于16 μm,临界转速时低于32 μm。ALSTOM标准,验收标准及目标值对比如表2所示。

表2 振动位移双峰值标准对比单位:μm

3 动平衡试验实施

3.1 动平衡试验过程与结果

正式进行试验时,按照2.2的策略进行,分两步完成低速动平衡试验。第一次进行高速动平衡试验时,最高转速升至了1650 r/min,此时第一临界转速时的振动幅值出人意料的小,达到ALSTOM对于新转子的振动值要求,工作转速时的振动幅值也达到了验收标准要求,见表3。

表3 第一次升高速时振动值

从第一次升高速时振动值可以看出,低速动平衡的策略是十分正确的,已经平衡掉了绝大部分第一临界转速时的振动值,大大减小了高速动平衡试验的难度,节约了动平衡时间。

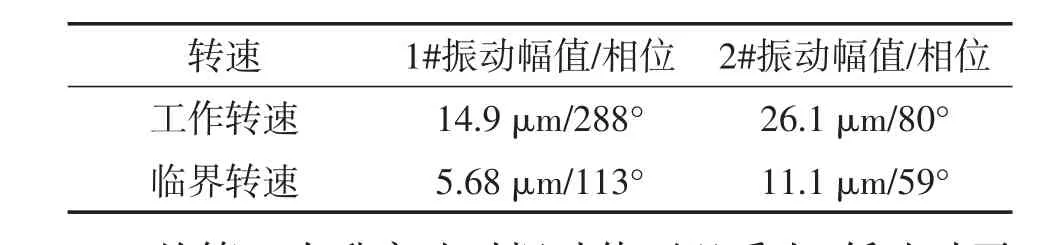

经过分析,工作转速时振动值还有进一步减小的空间,因为振动的相位接近反相,主要受第二临界振型影响,可以通过加反对称力偶来进行平衡。经过两次加重平衡,最终转子在0~1650 r/min的振动值远远小于目标值,达到了ALSTOM对于新转子的振动值要求,动平衡试验取得了圆满成功。最终动平衡试验结果见表4和图4。

表4 最终平衡结果振动值

图4 最终平衡结果Bode图

3.2 所加平衡块重量与位置角

动平衡试验结束后,所加的平衡块重量及位置角见表5。

表5 最终所加平衡块重量级位置角

除去D和H平衡槽中的530 g反对称力偶外,其余平衡块相位都在248°~280°的32°范围内,且所加重量接近7000 g。从而印证了弯曲转子的不平衡量主要集中在中部,基本同向,且不平衡量较大的观点。也充分说明了转子动平衡的难度,但最终能达到如此优秀的平衡结果,也反应出前期对转子不平衡量分布及重量的分析和采取的动平衡策略是正确的。

4 结束语

通过最终试验结果证明,本文对弯曲转子不衡量分布的分析及所运用的平衡方法是正确的,使最终的振动幅值降低到优秀水平,为平衡弯曲转子积累了宝贵经验。

[1]杨建刚.旋转机械振动分析与工程应用[M].北京:中国电力出版社,2007.

[2]周仁睦.转子动平衡原理、方法和标准[M].北京:化学工业出版社,1992.