轴颈偏斜对椭圆轴承性能影响的试验研究

郭勇,袁永强

(东方汽轮机有限公司,四川德阳,618000)

1 前言

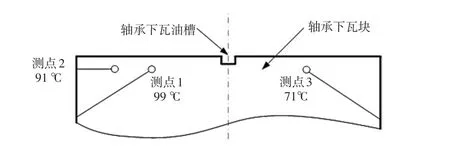

在汽轮机的调试和运行中,常会遇到轴承瓦温高的情况。轴承温度即使是稍接近设计的报警值,也会给电厂运行带来很大压力。在收集了多台机组的轴承瓦温数据,仔细分析了瓦温分布情况后,发现大部分轴承瓦温的表现有两个特点:(1)在轴承全部的温度测点中,仅个别测点温度高;(2)位于轴承同一截面的测点温差很大,最大能达到40℃。图1给出了国内某电厂轴承瓦温测点温度分布。其中测点1和测点3布置对称于轴承中心线。该轴承多台份的实际运行的数据反映,在正常运行时测点1和测点3的温差不大于10℃,而图1给出的轴承两测点温差接近30℃。显然这个轴承局部温度十分不均匀,轴承运行状态偏离了设计。

图1 某电厂轴承瓦温分布

分析形成该现象的原因,认为是由于转子挠曲,加工误差,安装偏斜等多种因素联合作用导致轴承和轴颈不对齐,进而造成两侧瓦温不均匀。

针对轴颈偏斜对轴承性能的影响,国内研究多集中在汽车发动机用滑动轴承,并以理论计算分析居多,如文献[1-3]。在汽轮机用滑动轴承研究方面,孙丽军[4]等认为汽轮机轴承在向高速重载方向发展过程中,应十分重视转子偏斜对轴承性能的影响,并提出了相关要求。另外,在轴承的设计阶段静特性(如流量、功耗、温升等)常常是润滑油系统设计的重要输入条件,因此王晓红[5]等对轴颈偏斜条件下轴承的静特性进行了理论研究。孙军[6]等对轴变形产生的轴颈倾斜对滑动轴承润滑的影响进行了试验研究,该研究集中于细长轴的情况。在汽轮机中,轴承尺寸较大,采用文献[6]的方法很难实现对轴颈倾斜的研究。因此本文采用和文献[7]相同的轴承试验装置,通过可控的加载方法实验转子的偏斜,进而进行偏斜对椭圆轴承性能影响的试验研究。试验研究的主要目标是复现轴承现场运行状况,并研究转子偏斜后,椭圆轴承静态性能的变化,为该现象的治理提供试验支持。

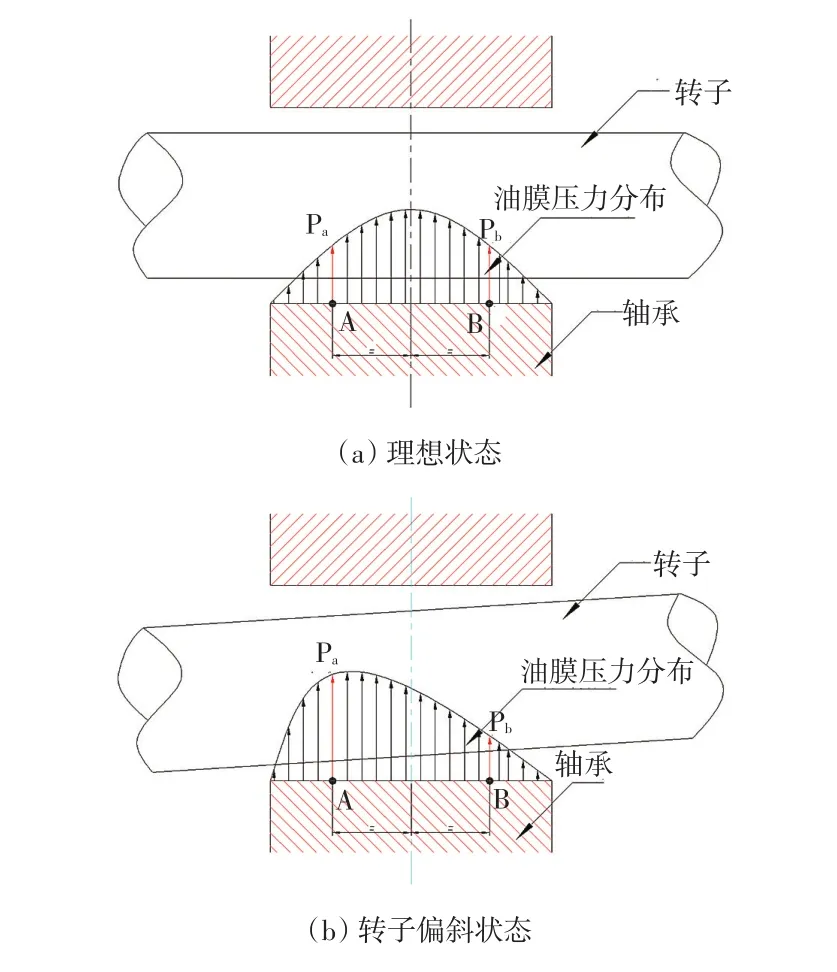

2 轴颈偏斜轴承的油膜压力分布

轴颈偏斜表示转子轴线和轴承的轴线不平行的现象。汽轮机轴承在理想工作状态下,轴承和转子的中心线是平行的,如图2(a)所示。此时在轴承任意一个轴向截面上,油膜厚度处处相等,油膜压力分布沿轴承中心线左右对称。轴颈偏斜后,油膜厚度在轴向成不均匀分布,促使最高油膜压力向间隙小的方向移动,如图2(b)所示。油膜压力分布变化导致轴向两侧油膜压力梯度变化。如图2(b)中左侧压力梯度变大,右侧变小。因此油膜压力梯度高的局部流速更高,因此产生更多的热量,最终形成温度一侧高一侧低的现象。

图2 轴承轴向压力分析示意图

直接测量旋转转子的倾斜角非常困难,因此采用特征压力差来表征转子的倾斜程度。如图2所示,在轴颈和轴承对齐的状态下,油膜压力分布沿轴承中心线左右对称,因此距离中心线两侧相等的点A和B的油膜压力Pa和Pb应相等;轴颈偏斜后,轴承油膜压力分布的对称性改变,导致Pa和Pb不相等。轴颈偏斜越严重,则Pa和Pb的差值就越大。基于上述分析,特征压力差用来表征转子的偏斜程度。

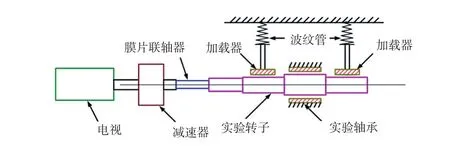

3 实验轴承及实验台

本文采用正置式轴承实验台进行研究,实验台的结构如图3所示。轴承的载荷通过两侧的加载器加载实现,转子仅靠实验轴承支撑。转子偏斜程度依赖于两侧加载压力的均衡程度。若施加于电机侧加载器的压力大于非电机侧,则转子会倾向于电机侧。由于膜片联轴器的限制,两侧加载压力的差别也不能太大。在实验中发现轴承特征压力相差1 MPa以上,膜片联轴器就发出明显的啸叫声。为了实验安全,将最大压力差别限制在1.6 MPa以下。实验轴承载荷由两部分构成,一部分为转子的重力(约53704 N),另一部位为加载器施加在转子上的力。

图3 实验台加载结构示意图

实验轴承采用上瓦开槽的椭圆轴承,如图4所示。表1给出该轴承的主要参数。在T-T和P-P两个截面(见图4)上安置了温度和压力测点。将压力测点放置到P-P截面(7.5°的截面),主要为了兼顾低速下的压力测量。温度测点安装在45°截面上,该截面在试验转速下瓦温较高。为了方便后续的描述,将压力测点编号为P1(电机侧)、P2(非电机侧);温度测点编号为T1(电机侧)、T0、T2(非电机侧),如图 4(c)和(d)所示。

图4 轴承温度和压力测点布置截面示意图

表1 轴承主要参数表

4 实验结果及讨论

4.1 轴承载荷

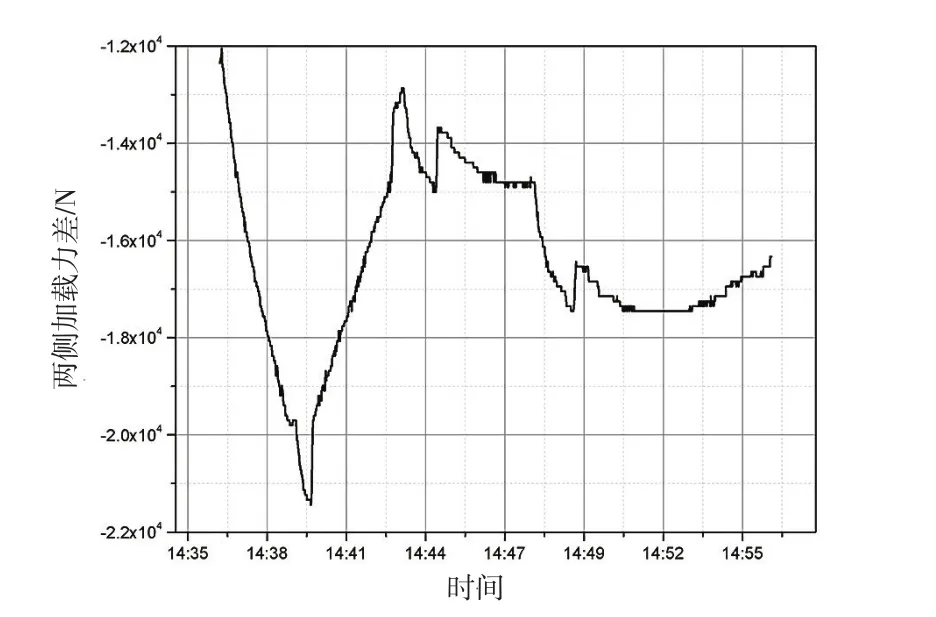

2013年4月完成了相关实验。首先将轴承稳定运行在2800 r/min、轴承比压加载到2.66 MPa;进油压力0.078 MPa,进油温度41~42℃。交替变化两侧的加载压力,形成轴颈偏斜,轴承总载荷在试验过程中维持2.66 MPa不变。图5为试验过程中,两侧加载器的压力变化图。结合加载器的压力面积0.1176 m2,可以得到两侧加载力差的趋势图,见图6。图6中的加载力差为非电机侧的加载力减去电机侧的加载力。

图5 两侧加载器压力趋势图

图6 两侧加载力差值趋势图

4.2 轴承特征压力和温度的变化情况

如前所述,采用P1和P2的压力差来表征转子偏斜的程度。图7给出了实验过程中,P1和P2的变化趋势图。对比图6和图7,可以看到由于实验转子在轴承两侧结构的不对称对轴承的影响。由于联轴器对试验转子的限制作用,需要将电机侧适当下压(下压的力大致为1.65×104N)才能使瓦面上特征测点的压力相等。以1.65×104N作为瓦面压力的平衡位置,本次实验两侧加载压力最大相差0.45×104N。

实验过程中,轴承瓦温的变化趋势如图8所示。在图中,处于图中间的细虚线表示的温度曲线为T0测点的温度值。T0表示轴承中心线处的温度。图中粗实线和粗虚线为两侧温度趋势曲线。在试验开始阶段,轴承两侧温度基本相同,为86~87℃,此时轴承两侧压力的差值在减小。之后,轴承两侧压力的差值反向增大,瓦温差值也随之增大。其中T1温度测点和P1压力测点位于轴承的同一侧,T2温度测点和P2压力测点位于轴承的另一侧。经过一个变化周期后,压力差变为0,但此时轴承温度整体上升了。对此一个可能的解释是由于转子偏斜后,油膜温度和瓦温升高,局部巴氏合金的强度降低,加之实验用的润滑油清洁度较低,轴承合金表面局部可能会受到拉伤,减低了粗糙度,从而使轴承瓦温整体上升。

图7 特征压力的变化趋势图

4.3 轴承倾斜对温度的影响分析

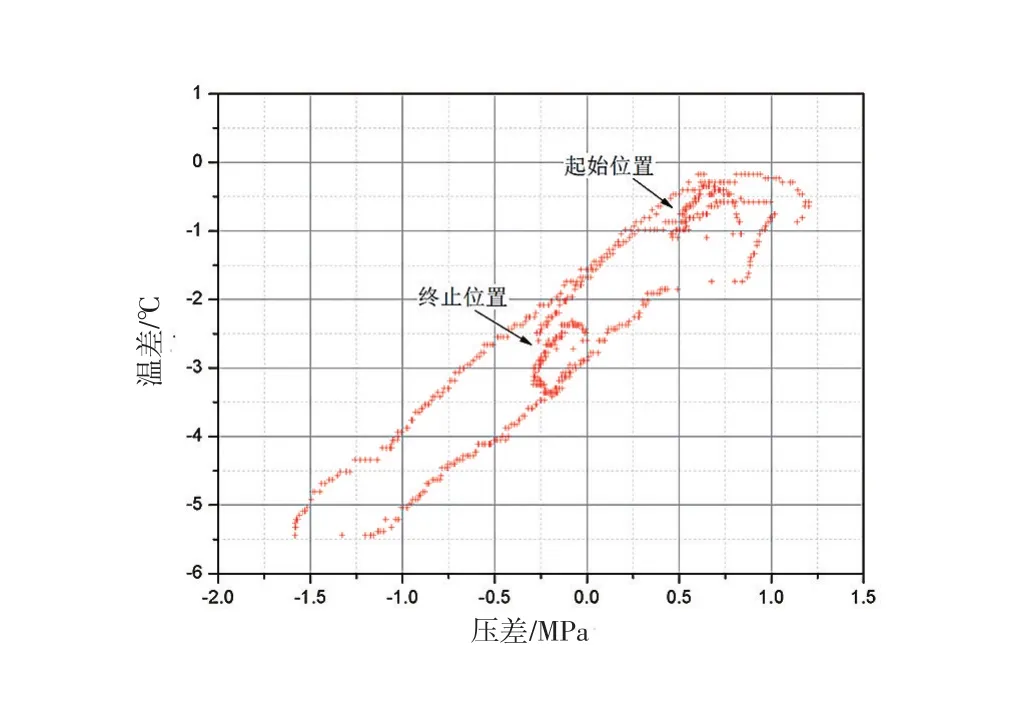

图9给出了T1和T2测点温度随着压差的变化趋势。一个比较有趣的现象是,在压力差的变化过程中,瓦温并不是沿着一条路径变化。温度变化和温度的初始状态以及压力差的变化方向有关。如T1测点温度在压力变化的过程中,先降低后升高。温度降低阶段数值整体低于上升阶段的数值。同样的现象在T2测点中也有反映。图9的另一个特点是,在两侧压力差为0时,轴承两侧温度差约为3℃。甚至比实验开始阶段压力差1.0 MPa状态下还高。该现象在图10中表现更为明显。形成这种现象的可能原因是:(1)温度对压力变化的反应较慢,导致初始温度高的阶段,整个过程的温度高。(2)轴承在运行过程中可能会发生局部磨蹭。

图9 瓦温随着压差的变化

图10 瓦温差随压差变化图

图10中还反应了压差变化2.5 MPa(从-1.5 MPa到1.0 MPa),轴承两侧瓦温差变化约6℃。从图10大致可以看出,这种变化是线性的。简单推理,若轴承两侧瓦温差30℃,则轴承两侧压差可能高达12.5 MPa。此时很有可能是轴承的单侧承载。承载侧的油膜厚度很薄,进而在异常情况下会出现磨损。结合现场的运行经验,一般要求轴承两侧瓦温差应不大于25℃。

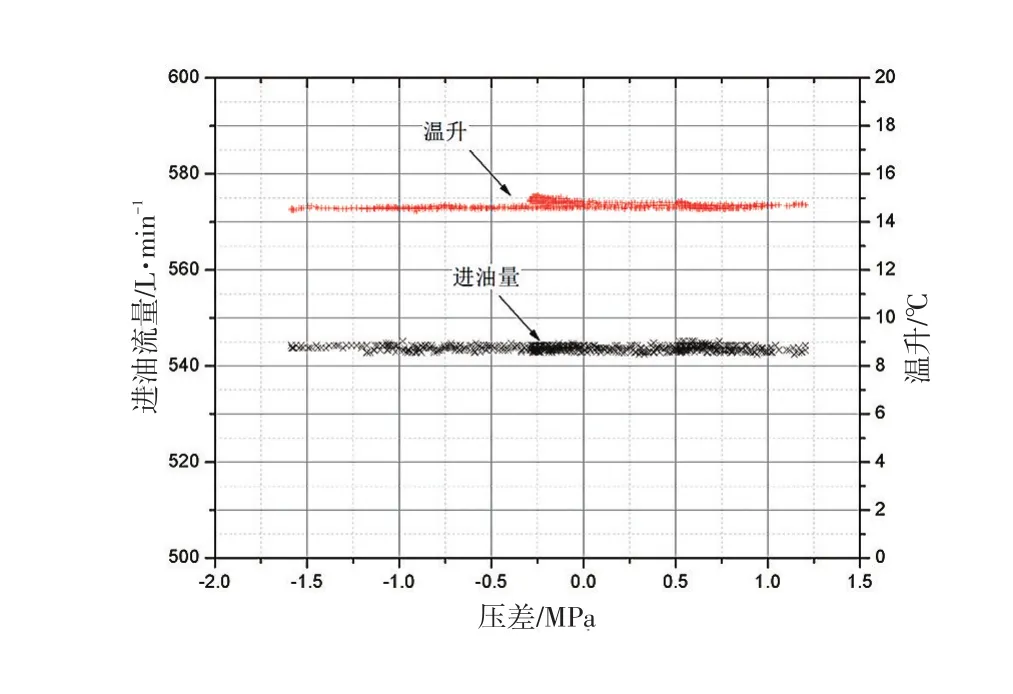

4.4 轴承倾斜对流量温升的影响

轴颈偏斜对轴承流量和温升的影响,见图11。图中流量为轴承的供油流量,温升是润滑油的回油温度和进油温度之差。显然轴颈偏斜对轴承流量和温升的影响很小。实验中提供给轴承的润滑油量比较大,达到545 L/min,轴承处于充足润滑状态下。因此润滑油充足的条件下,轴颈偏斜不会导致轴承更多的供油需求。从另一个角度而言,轴承处于充足润滑状态下,轴颈偏斜后,提高轴承润滑油的供给对解决瓦温偏高的问题积极意义有限。

图11 压差对进油量和温升的影响

5 结论

本文采用实验的方法研究滑动轴承瓦温单侧偏高现象。通过实验得到以下结论:

(1)轴颈偏斜是导致瓦温两侧不一致的重要原因。当实验轴承在2.66 MPa工作时,实验台两侧加载器力相差0.45×104N时(其差别约为轴承载荷的1.2%左右),则特征压力测点的压差最大相差2.5 MPa,轴承两侧瓦温差变化约6℃。因此保证轴承承载均匀是控制轴承瓦温的关键。

(2)在润滑油充足的条件下,轴颈偏斜对轴承的润滑油流量和温升的影响小。也就是说,轴承处于充足润滑状态下,提高轴承润滑油的供给对解决瓦温单侧偏高的问题意义有限。

(3)在轴承实验中也看到,导致轴承两侧瓦温差别的原因不仅是轴颈偏斜,还可能和转子轴承表面粗糙度有关,但需要进一步的试验或分析验证。

[1]柳江林,孙军,桂长林,等.轴颈倾斜轴承的热流体动力润滑分析[J].润滑与密封,2007,32(9):60-63.

[2]伟黎,汪久根,洪玉芳,等.考虑轴颈偏斜的多瓦径向滑动轴承热流体动力润滑分析[J].润滑与密封.2012,37(11):1-4.

[3]张振山,戴旭东,张执南,等.轴颈倾斜的径向轴承热弹性流体动力润滑分析[J].上海交通大学学报,2013,47(9):1347-1352.

[4]孙丽军,欧阳武,郭勇,等.高速重载轴承的性能计算与设计准则[C].全国转子动力学学术讨论会,2014.

[5]王晓红,周大元,石玉权,等.轴颈偏斜对径向滑动轴承静态性能的影响[J].热能动力工程,2008,23(1):83-87.

[6]孙军,桂长林,李志远,等.轴变形产生的轴颈倾斜对滑动轴承润滑影响的试验研究[J].机械工程学报,2006,42(7):159-163.

[7]Guo Yong,Zhao Weijun,Yang Ling,etc.Experimental study on lubrication performance of slide bearing with groove on all pads[J].Advanced Material Reserch,2011,(199-200):659-669.