双变频器热备切换应用技术的研究

张军梁,王兴

(1. 中国石油化工股份有限公司 镇海炼化分公司,浙江 宁波 315207;2. 杭州电子科技大学,浙江 杭州 310018)

石油化工行业对生产连续性要求非常高,对于系统中的某些关键设备,如乙烯裂解炉引风机,一旦控制出现故障会造成重大的经济损失[1]。因此,如何保证该类变频器传动系统的连续性对提高装置的平稳运行有着重要的实际意义。

采用双变频器热备的冗余控制方式是一种解决方案,但见诸报道的该类研究较少。本文以双机热备变频调速系统为目标开展试验研究,具体探讨了双变频器快速平稳切换方案的技术问题。经分析研究,选择了变频器跟踪启动功能并结合其外部切换时间和内部参数优化的方案,通过试验获得了工程上有实用价值的数据和结论。

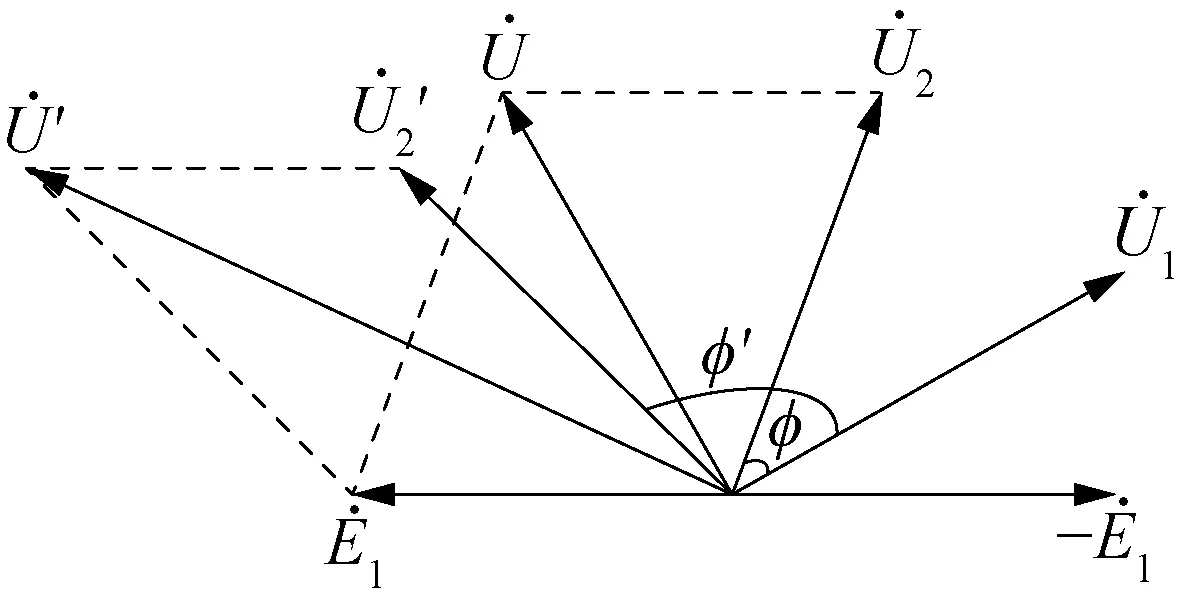

1 切换过程的理论分析

对于双变频器带1台电机的情况,完全的无扰切换要求主变频器和备用变频器电源的电压幅值、频率和相位在切换瞬间保持完全一致,如电力系统的同期并网[2-3],而未加控制的情况并非如此。

(1)

式中:Z1——定子绕组阻抗。

由此可见,切换过程中主备变频电源的相位是切换扰动大小的关键因素。

图1 异步电机切换过程向量关系示意

2 变频器切换方案综述

2.1 变频-工频切换

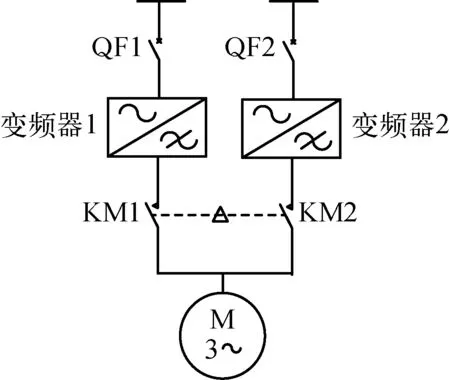

常见的变频器切换方式是变频和工频之间互切,接触器KM1和KM2为互锁状态,主回路原理如图2所示。变频器运行时,KM1闭合,KM2打开;工频运行时,KM1打开,KM2闭合。

图2 变频-工频切换主回路原理示意

常用的切换方式有异步切换和同步切换[4]。

1) 异步切换。指变频和工频电压的幅值、频率吻合,而不要求相位相同的切换。该方式在变频器输出电压与电网电压的相位差为180°时,会出现15~20倍额定电流以上的电流冲击和转矩冲击。一般应用于低压小功率变频系统,如住宅小区变频恒压供水系统。

2) 同步切换。指变频和工频两者的电压幅值、频率、相位都相同时的切换。这里需要采用同步切换技术,如锁相环技术,可以使切换电流不超过电机额定电流的2.5倍,同步切换时,电机的转速前后变化极小。一般应用于大功率系统和高压变频器。

文献[5]借助锁相环技术使交流电机从变频器切换到工频电源瞬间的电压频率和相位不变,达到平稳切换的目的。切换过程中电机电流不超过其额定电流的1.5倍。

文献[6]研究了使用变频器作为锁相环的电压控制振荡器环节,变频器同步到工频电源的过程。主要特点是可以使用变频器的普通模拟输入控制口,而不牵涉内部控制程序,既不需要增加任何的板卡,也不需要对控制程序进行改写,非常实用,能在很短的时间内把变频器的输出同步到工频。

文献[7]设计了数字锁相环同步切换系统,采用Matlab/Simulink仿真平台对高压变频器和电网之间的切换进行研究。

文献[8]采用锁相环同步切换技术,实现高压变频器与工频的互切,理论与试验研究完整。

文献[9]中提到了软切换概念,它是在同步切换的硬件基础上,通过控制器的特殊逻辑设计,完成工频电源与高压变频器之间的软切换。电机运行在工频电网需要切换到变频调速运行时,首先利用相位检测及锁相控制使高压变频器跟踪电机端残压相位和频率,选择最优的高压变频器工作运行点投入高压变频器,然后逐步升高变频器的输出电压和频率达到工频电压和频率值,使电机逐步运行到额定状态,这时电机冲击电流最小,电机的转矩基本保持不变。文献[9]只进行了从工频到变频的切换仿真,其中的切换实质类似于目前变频器内部固有的跟踪启动功能。

文献[10]论述了命名为无痕切换的方式,实现了高压变频器切换时无电流冲击和很小的转速波动。文献[11]也是采用同步切换和转速跟踪切换的方法解决高压变频器的切换问题。文献[12]阐述了用变频器的自由停车指令将电动机灭磁,然后再投入电网,该法在切换期间电机运行特性会有变化。

2.2 变频 - 变频切换

双变频器热备冗余的电气一次回路如图3所示,图中2台变频器分别经QF1与QF2提供2路供电,KM1与KM2互为电气联锁。上述的切换方案,对于双变频器互相切换的情况可以借鉴,区别是原有电网供电回路变为变频器输出回路。

图3 变频双机热备主回路原理示意

综上所述,针对变频器无扰动切换技术问题,首先需要考虑的是冲击电流对切换的影响,即当运行变频器故障或运行变频器所在母线电源失电造成变频器欠压跳闸时,直接切换到备用变频器,备用变频器很可能由于电流冲击而导致变频器过流故障,造成切换失败。当电机从运行变频器断开后,转子由于惯性作用继续旋转,定子电流虽然为零,但由于剩磁作用将在定子绕组中产生感应三相电压,电压随转子转速的下降而减小。当电机切换到备用变频器运行时,定子绕组中感应电压的大小、相位将决定是否能够平稳切换。如果切换时刻感应电压和备用变频器输出电压在允许的同相角范围内,切换较容易;如果在非同相角范围内,就会产生严重的冲击电流,导致变频器过流跳闸,切换失败。

对于变频-变频切换,目前常采用的切换方案有如下几种[1]:

1) 增加延时。电机从运行变频器断开后按惯性减速,感应电压随转子转速的下降而减小。备用变频器投入延时,对减小电流冲击有益。但是延时太短,效果不明显;延时太长,又不能满足生产工艺的要求。因此,该方法不是解决问题的根本方法和最佳方案。

2) 加大变频器容量。由于变频器切换过程中,容易瞬间产生较大的冲击电流,导致短时间变频器超负荷跳机。适当增大变频器容量,使变频器能承受切换时的峰值电流,也是一种实现变频-变频顺利切换的方法。

3) 加装交流电抗器。在变频器至电机之间加装输出滤波电抗器,改变了电机电缆的电气参数,可以有效降低谐波电流,减小切换时的电流冲击,同时对改善电机的发热和振动也有好处。交流电抗器可按变频器产品说明书中提供的规格加以选用,也可自行制作。

4) 采用变频器跟踪启动功能。现在一般变频器都具有跟踪启动功能,它是根据检测运转中的电机磁通和机械状态,输出相应PWM调制电压以跟踪电机的速度为目标的驱动控制。设定应用该功能后,变频器在每次启动时都会自动检测电机状态,然后根据电机的状态输出与电机相近的速度与电压来驱动电机,这样能使电机工况平稳过渡。

3 双机热备变频切换试验

本文的研究目标为2台变频器带1台电机,通过变频-变频无扰动切换,实现电机的不停机运行。研究采用变频器跟踪启动功能和优化变频器参数的方案,该方案是一个相对经济简便的解决方案,不需要增加额外装置,对于小功率系统具有很大的实用价值。

研究直接从试验入手,分别选取了11,22,45 kW ABB ACS800系列3台变频器,与相应的电动机搭建了双机热备变频调速系统的试验系统。其主回路原理如图3所示,2路电源经QF1与QF2分别接入变频器1与变频器2,2路输出通过KM1与KM2向三相电机供电,KM1与KM2互相联锁。正常工作期间,QF1,QF2,KM1或KM2闭合;保证2路中有1路正常供电,另1路处于热备用状态。一旦检测到主变频器供电电压出现问题,将控制KM1或KM2断开,KM2或KM1闭合,以进行变频器的切换,进而实现电动机在双机热备变频调速系统下的稳定运行。

试验方案采取改变备用变频器容量、调整备用变频器加减速时间和启动延时、调整主机脱机延时等方式,通过对各种状况下的电压、电流波形进行比对分析,得出结论。

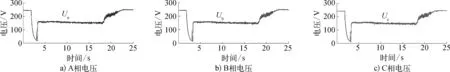

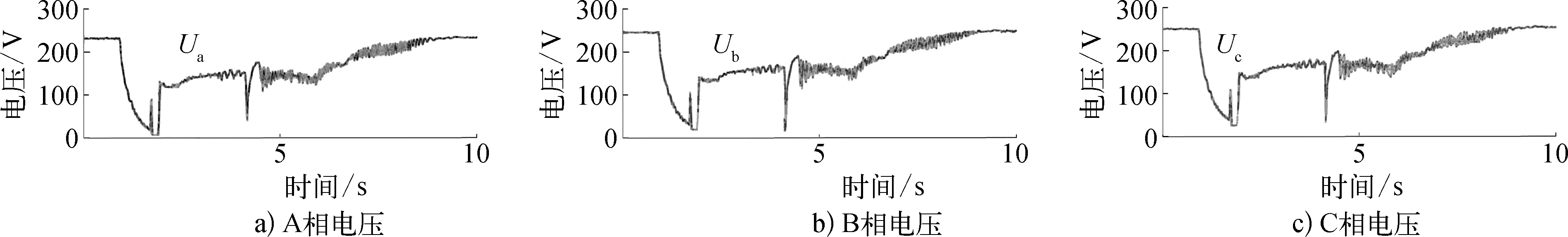

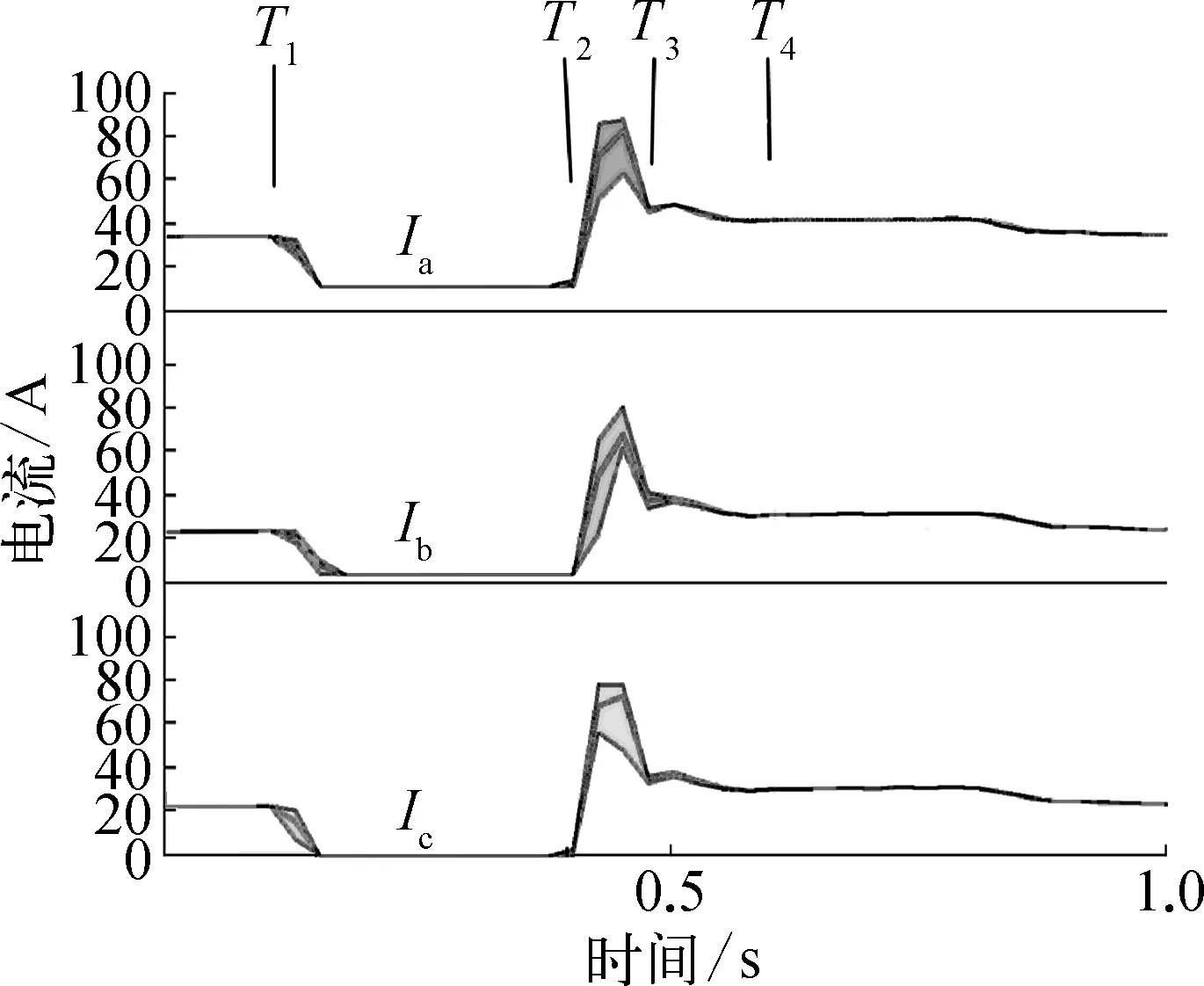

试验用仪表记录整个切换过程中电动机端电压电流波形。其中每个试验波形图中均有4个关键时间点,如图4~图13所示。T1时刻主变频器发生故障,电机侧电压、电流均发生瞬间跌落,电机转子由于惯性作用继续旋转,期间有个主机接触器断开延时;T2时刻备用变频器延时启动,之后备用变频器进入速度追踪状态;T3时刻备用变频器完成速度追踪,开始增大输出电压、电流,电机转速逐渐恢复;T4时刻电机侧电压、电流恢复到故障前状态,变频器之间的切换完成,系统开始正常稳定工作。

3.1 不同容量的备机切换试验

该实验主变频器为11 kW,备用变频器为22 kW带额定5.5 kW的电机,实际轻载运行电流5 A左右。

1) 切换试验1。当11 kW主变频器发生故障时,22 kW备用变频器延时1 s后启动,变频器加减速时间为10 s。电机端三相电压、电流有效值在切换过程中的波形如图4~图5所示,图5中T2-T1=1.25 s,T3-T1=16.05 s,T4-T1=18.08 s,备用变频器速度追踪时间约为14.8 s,期间最大冲击电流约21.39 A。

图4 22 kW作为备用变频器电机端三相电压有效值示意

图5 22 kW作为备用变频器电机端三相电流有效值示意

2) 切换试验2。22 kW备用变频器改做主机,11 kW主变频器改做备机,启动和加减速时间同上,电机端三相电压、电流有效值在切换过程中的波形如图6~图7所示,图7中T2-T1=1.15 s,T3-T1=1.93 s,T4-T1=3.70 s,备用变频器速度追踪时间约为0.78 s,期间最大冲击电流约22.79 A。

对比图4~图7可以得出试验结论: 备用变频器的容量与电机匹配合适,有利于变频器对电机的准确辨识和快速跟踪,功率匹配过大反而是不利的。试验另外表明: 跟踪方式下的最大冲击电流基本上都在电机额定电流的2倍左右。

图6 11 kW作为备用变频器电机端三相电压有效值示意

图7 11 kW作为备用变频器电机端三相电流有效值示意

3.2 备机不同加减速时间和启动时间切换试验

3.2.1不同加减速时间切换试验

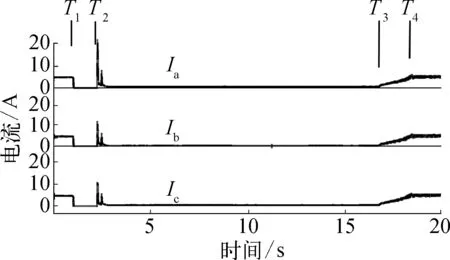

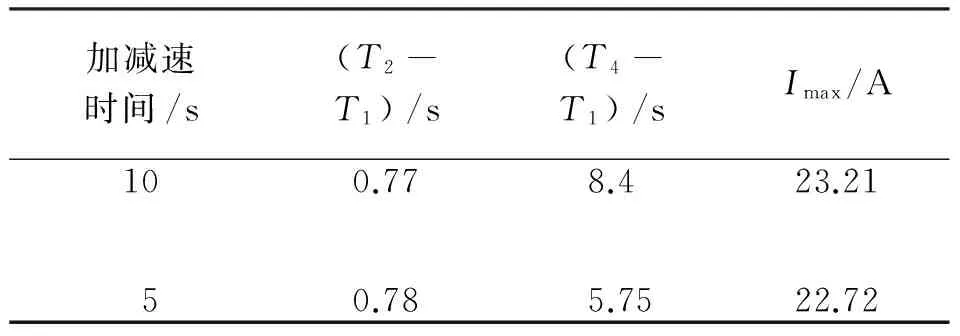

试验变频器和电机同上,这时电机实际带载为额定容量5.5 kW的80%,备机延时启动时间为0.6 s。选择10 s和5 s加减速时间做试验,切换试验电压、电流波形如图8~图11所示,备机不同的加减速时间的切换记录数据见表1所列。

表1 备机不同加减速时间下的切换试验数据

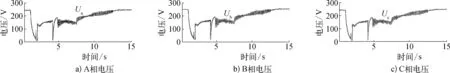

1) 切换试验1。当变频器加减速时间为10 s时,电机端三相电压、电流有效值在切换过程中的波形如图8~图9所示,图9中T2-T1=0.77 s,T3-T1=3.23 s,T4-T1=8.40 s。

图8 变频器加减速时间为10s时电机端三相电压切换波形对比示意

图9 变频器加减速时间为10 s时电机端三相电流切换波形对比示意

2) 切换试验2。当变频器加减速时间为5 s时,电机端三相电压、电流有效值在切换过程中的波形如图10~图11所示,图11中T2-T1=0.78 s,T3-T1=3.23 s,T4-T1=5.75 s。

对比图8~图11可以看出,备用变频器切换后到达稳定的时间与变频器加减速时间有关,加减速时间越短切换完成越快,最大冲击电流没有明显变化,它取决于备机合闸时变频器输出电压与电机的残压差。

3.2.2备机不同启动时间切换试验

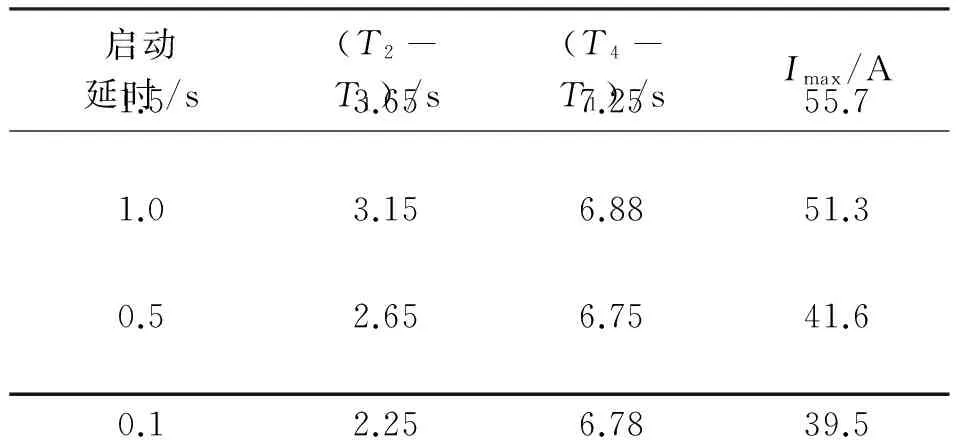

试验采用45 kW 的变频器,负载电机15 kW,运行电流30 A左右。主机接触器释放延时为2 s,备机加减速为30 s,延时启动的时间从1.5 s逐步缩小到0.1 s,记录试验数据见表2所列。

图10 变频器加减速时间为5 s时电机端三相电压切换波形对比示意

启动延时/s(T2-T1)/s(T4-T1)/sImax/A1.51.00.50.13.653.152.652.257.256.886.756.7855.751.341.639.5

备机不同延时启动时间的切换均能成功,说明备机启动触发条件满足时,基本可以实现立即启动,切换总时间没有影响。原因是主机延时2 s脱开时,电机残压和转速已经很小,相当于从零开始启动;而缩短延时到很小时,电机残压较大,启动的尖峰电流相对较小。

3.3 主机不同释放延时切换试验

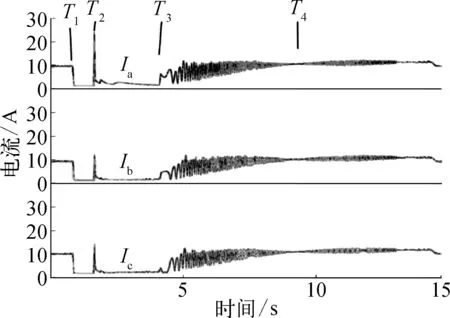

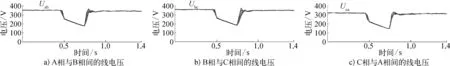

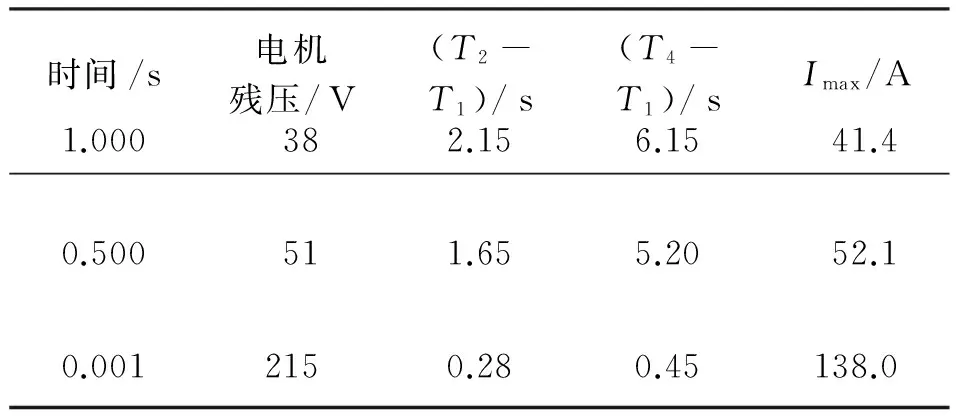

该试验主要目的是为了实现最快的切换。显然策略是在主机故障发生时,立刻释放主机,快速切换到备机,并立刻启动。设置备机延时启动时间为0.001 s,加减速时间为15 s开始延时,负载给定80%,主机延时释放从0.500 s减小到0.001 s,表3是试验数据,切换试验电压、电流波形如图12~图13所示。

主机延时释放时间越短,总的切换时间也越小,上述系统基本可以做到在1 s内完成切换,结果是比较理想的,该时间与锁相环技术[6]的水平相当。但是,多次试验并不是都能切换成功的,往往是备机因过流而跳机,其主要原因: 因主机释放时间极短,电机还有较大的电势,合闸瞬间的电源与电机电势的相位差的随机性决定了切换试验的成败,当然备机变频器容量较大就可以承受过流,但是过大的备机变频器又会导致辨识跟随的迟缓。

图12 主机延时释放时间为0.001 s电机端三相电压切换波形对比示意

图13 主机延时释放0.001 s时间为电机端三相电流切换波形对比示意

时间/s电机残压/V(T2-T1)/s(T4-T1)/sImax/A1.0000.5000.00138512152.151.650.286.155.200.4541.452.1138.0

4 结束语

通过以上一系列试验,可以得出以下结论:

1) 处于备用状态的变频器,其容量匹配要略大,使得能够承受切换瞬间所产生较大的冲击电流。但容量过大时,会延长变频器辨识跟随电机的时间,反而导致切换时间过长。一般情况下,变频器的容量大于电机2档为宜。

2) 对备用变频器来讲,在工艺允许的情况下,适当延长主变频器的延时释放时间,可以确保切换100%成功,并且备用变频器延时启动时间最短能设置到0.001 s,总切换时间可以做到5 s左右。

3) 要获得最快速的切换时间,缩短主变频器延时释放时间是关键,为确保切换的成功率,适当加大备用变频器的容量以及变频器本身的跟随启动的内部控制性能是关键,建议从试验获得切换参数,如果成功,总切换时间可在1 s内。

4) 变频器内部的加减速时间及PID参数,对备用变频器调节至稳定状态的时间有直接影响。加减速时间越短,切换完成的时间将相应缩短,但是为防止备用变频器调节过程中出现过电流,加减速时间的设置需根据实际的不同工况进行设置。对于不同的工况、不同容量的变频器,备用变频器调节至稳定输出状态的时间是不一样的。

5) 考虑到电抗器本身可以抑制变频器输出电流的波动,为避免切换时大电流冲击对变频器本身造成损害,所以输出配以电抗器及其合理的参数选择也是有益的,本文不再赘述。

本文提出了双机热备变频调速系统方案,该方案充分考虑了实际切换过程中存在的冲击电流过大问题,通过提高备用变频器的容量以及开启变频器自身的跟踪给定功能和控制参数优化,在几乎不改变原有电气主回路的基础上实现了该功能,解决了以往因一段供电母线失电或变频器故障影响装置安全运行的问题,一定程度上满足了石化企业对生产工艺连续性与可靠性的要求。这种方案特别适用于对连续生产要求很高、对速度波动要求又不是特别高的场所。

参考文献:

[1]吴恩柏,徐刚,王显东.变频器双机热备在裂解炉引风机上的应用[J].变频器世界,2005(03): 104-105.

[2]邓振利,姜杰,唐昆明,等.基于双处理器的自动准同期装置设计[J].继电器,2006(21): 46-48.

[3]刘其辉,贺益康,张建华.交流励磁变速恒频风力发电机并网控制策略[J].电力系统自动化,2006(03): 51-55.

[4]徐甫荣. 关于变频器的输出切换问题探讨—兼论水泵群软起停控制方案[J].电气传动自动化,2002(04): 19-23.

[5]丁学文,金大海. 交流电机变频软启动时的问题及解决方法[J].电力电子技术,2001(05): 1-2.

[6]冯志华,刘强,刘永斌.基于锁相环的变频器同步跟踪实验[J].电工技术学报,2006(11): 96-100.

[7]林舜臣,孙衢,张代润,等.数字锁相环同步切换系统的设计[J].电气传动,2008(09): 34-38.

[8]徐卫青,杨志勇,冯骥. 高压变频器同步投切功能的研究[J].电工电气,2014(01): 16-19.

[9]朱洪波,于庆广,李锫,等.高压变频器与工频电源之间软切换方式的研究[J].电力系统自动化,2004(06): 91-93.

[10]张震宇,吴芸,胡志涛.基于高压变频器的新型工/变频无扰切换技术[J].变频器世界,2016(01): 79-83.

[11]牛火平.浅谈高压变频器的同步投切和“飞车”切换[J].科技与创新,2016(22): 76-77.

[12]彭巨光.变频技术在电网供电自动切换中的应用[J].控制工程,2009(01): 107-108.