我国机采棉产业发展的现状分析

■

一、序言

“机采棉”是以机械采摘棉花为核心,包括品种选择、种植模式、田间管理、加工工艺、质量检测、设备制造、纺织使用等在内的一项综合技术。美国、澳大利亚、巴西等国家在棉花产业发展中,通过“机采棉”及综合配套技术实现了棉花的“规模化种植、标准化生产、专业化服务、机械化采摘和智能化加工”,不仅解决了劳动力缺乏、生产成本高的问题,而且还使棉花生产取得了较好经济效益、满足了纺织工业的需求。

“机采棉”是我国棉花产业发展的方向。在我国推广“机采棉”技术,既是适应棉花产业转方式、调结构、提质增效、转型升级的需要,也是我国棉花产业最终实现“种植规模化、生产标准化、服务社会化、采摘机械化、加工智能化、检测快速化、储运信息化和配送精准化”的必由之路。

我国这十几年推广“机采棉”技术的实践经验证明,“机采棉”不是简单的机械采摘技术的应用,它涉及到土地规模、品种选择、种植模式、田间管理、脱叶技术、采收作业、加工工艺、质量检测、设备制造、仓储物流和纺织使用等棉花产业链上各个环节,是对我国棉花传统种植、采摘、加工等模式的重大挑战。随着“机采棉”技术推广的不断深入,引发了棉花全产业链的技术变革和协同创新,出现了新的情况、新的问题,需要加以规范和引导。为此,我们在充分总结已有经验和技术体系的基础上,借鉴、吸收国外先进经验,结合我国实际情况,提出了一套整体解决方案,以此来解决我国机采棉发展中遇到的难题,促进棉花产业健康发展。

二、我国机采棉产业发展现状及问题

(一)发展现状

1996年,机采棉在新疆生产建设兵团的两个团场开始试点,经过5年的试验、示范,于2001年在全兵团进行推广试点。由于当时认识不统一,导致投入不足、研发时断时续,因此,一直没有形成成熟技术、没有形成规模。近十年来,随着我国棉花生产综合成本(特别是人工成本和租地成本)的大幅上涨、农业机械化水平的不断提高、机采棉种植模式和加工技术的逐渐成熟,我国机采棉产业呈现快速发展趋势,见下页表1。

1.新疆机采棉发展速度较快。

从表1看,2007年到2015年,新疆机采棉的发展速度是逐年加快,虽然机采棉的检验量占全部棉花检验量的比例从1.5%上升到30.7%,但是机采棉发展水平不平衡,新疆兵团与新疆地方之间差异很大。整体看,新疆兵团较快、新疆地方较慢、北疆快于南疆。

2015年度,全国机采棉检验量为100.6万t,占全国棉花检验量的28%,其中:新疆兵团检验量为77.1万t、新疆地方检验量为23.5万t、内地的检验量为0 t。新疆机采棉检验量占全疆棉花检验量的30.7%。

表1 我国机采棉发展情况统计表 单位:万t

2.新疆机采率达30.8%。

从机采模式种植和实际机采面积看,新疆机采棉近几年呈快速增长的态势,其中新疆兵团发展速度较快,新疆地方则从2011年起逐步加快。据统计,2015年度新疆棉花种植面积225.33万hm2(3 380万亩),其中:新疆兵团种植62.67万hm2(940万亩),机采模式种植面积接近100%,实际机采面积43.44万hm2(650万亩),机采率达68.8%;新疆地方种植162.67万hm2(2 440万亩),机采种植模式面积约有25%,实际机采面积大于26万hm2(390万亩),机采率为16.0%;全疆平均机采率为30.8%。

兵团一些师局的发展速度比较快些,第八师2015年度种植16.67万hm2(250万亩)棉花全部按机采模式种植,实际机采面积13.87万hm2(208万亩)以上,机采率达到80%。地方机采棉则主要集中在北疆地区:2015年度,沙湾县棉花播种面积10.13万hm2(152万亩),机采面积9.13万hm2(137万亩),占比达到90%;博乐机采面积在2.67万hm2(40万亩)以上,精河和玛纳斯机采面积都在2万hm2(30万亩)以上。

3.新疆釆棉机增加迅速,以进口为主。

据统计,截至2015年,新疆拥有釆棉机2 900台,其中:地方1 100台、兵团1 800台,80%以上是进口。兵团第八师作为新疆最大的机采棉生产单位,2015年拥有采棉机1 000台。与此同时,地方上也涌现了大量的棉花机械采收公司或专业服务合作社,开展机械采摘社会化服务。北疆的沙湾县2015年拥有采棉机224台(6行机200台以上,90%以上为进口)。新疆采棉机的拥有量呈快速增长态势,采摘能力将出现饱和过剩状态。

4.新疆机采棉效益呈现。

随着机采棉技术的逐渐成熟,机采棉的综合效益开始呈现:北疆地方上机采棉比手采棉的采摘成本低7 500元/hm2~10 500元/hm2;2014年北疆地方主要棉区平均收益产籽棉5 250 kg的机采棉田,其综合效益比人工采收高3 000元/hm2~4 500元/hm2。

5.内地机采棉处于探索阶段。

由于土地条件(主要是耕地细碎化)等诸多因素的限制,从2011年起,山东、河北、安徽、湖北、河南等地才开展机采棉的试验。从表1看,截至2015年,这几个省机采棉检验量总计仅为0.84万t,占全部机采棉检验量439.9万t的0.2%,说明内地机采棉处于试验探索的起步阶段。

(二)突出问题

与传统的手摘棉相比,截至2015年,我国机采棉发展过程中存在以下几个突出问题。

1.产量损失约5%~10%。

主要原因是:机械采摘时,一些脚花收不上,一些棉花被撞落地,采净率在93%~95%。

2.质量下降。

高等级棉减少、长度减短、强度降低、短纤维含量和棉结增加、地膜碎片增多、品质一致性较差。

(1)公证检验的主要质量指标下降。

据中国纤维检验局提供的2007-2015年公证检验数据,同样是用锯齿轧花机加工,但机采棉主要品质指标均下降。

一是颜色级,白棉(1-2)级比例降低50.8%;二是纤维长度,减短0.57 mm;三是长度整齐度,(U1+U2)档比例降低28.42%;四是马克隆值,(A+B)级多6.13%,C级少6.14%;五是断裂比强度,(S1+S2)档比例降低8.61%;六是轧工质量,P1档比例少15.8%,P3档比例多7.0%;七是短纤维指数多2.6%。

(2)棉纺企业反映内在质量偏低。

据中国棉纺织行业协会的调查,棉纺织企业使用新疆机采棉纺纱的支数主要集中在40 s以下,少数品种在40 s~60 s之间,纺60 s以上的产品很少,说明国产机采棉的内在质量偏低。

一是含杂率高、棉结多。杂质含量比澳棉、美棉多2%左右,HVI测试的杂质面积是澳棉、美棉的1.5倍以上;棉结、索丝、带纤维籽屑、软籽表皮等疵点的数量多而小,导致成纱后的棉结、索丝大部分在350粒/g~450粒/g,影响了纱线质量;二是长度短,短纤维含量高。纤维长度基本在27 mm~28 mm,且整齐度不够;HVI测试的短纤维指数在16%以上,造成前纺落棉率达6%~10%,大幅提高了纺织成本,而澳棉、美棉的落棉率在5%左右;三是纤维强力低。单纤维强力低,影响中高支纱质量,企业配棉成本偏高;四是异性纤维多。主要是混入棉花中的地膜碎片很多,棉纺企业难以清除,异纤含量总体高于澳棉和美棉;五是一致性差。将不同品种、不同生产品质、正常吐絮与化学催熟的棉花采摘后混在一起加工,造成棉花品质一致性差。上述问题导致新疆机采棉与澳棉、美棉纺纱质量存在较大差异(见表2)。

表2 新疆机采棉与澳棉、美棉M级配棉纺纱的质量差异

表2是纺织企业提供的不同机采棉为主体进行配棉纺纱的实验数据,在工艺基本不变的情况下,新疆机采棉为主的纱线质量指标较澳棉、美棉相比存在一定差距:一是成纱棉结(+200%)要比澳棉、美棉高10%~40%,这类棉结对后工序织造的影响,绝大多数都是以棉球的形式出现;二是成纱的毛羽比澳棉、美棉高10%~20%,特别是长毛羽就更明显。一般情况下,这类毛羽对高质量的针织物有害。

(3)造成机采棉质量下降的主要原因,包括品种、种植、管理、加工等因素。

①缺少优质高产、吐絮集中、适合当地土壤和气候条件的机采棉品种。

生产时品种选择过于追求高衣分高产量、忽视内在品质,使得大面积推广品种的遗传品质较差。截止到2015年,生产上种植品种的生产品质:纤维长度主要集中在27 mm~29 mm,纤维强度主要集中在27 cN/tex~29 cN/tex,马克隆值在4.3以上,导致生产品质、机械采收品质更差。

②品种“多乱杂”。

除兵团的品种相对集中外,地方上的种植品种则呈现多乱杂状态。据中国农科院棉花研究所的调查数据显示,2015年全国棉花种植品种344个,其中:长江流域121个、黄河流域127个、西北内陆108个。2011-2015年全国和新疆棉花品种初次审定数量分别为394个和84个。新疆地方和内地植棉户多以小、散、家庭式农场为主,加上自身缺乏对品种品性、种植适宜条件的认知,每家每户的选择品种、播种时间、种植模式、田间管理、采收时间都不一样,致使生产品质参差不齐。不同品种的遗传品质、成熟期不同,采摘后混在一起交售、加工会导致棉花品质一致性和稳定性差。

③种植模式和管理方法不配套。

A.种植密度偏高。目前新疆机采棉的种植密度有240 000株/hm2以上、150 000株/hm2~195 000株/hm2、135 000株/hm2三种模式,但第一种是主栽模式。过高的种植密度不利于通风、透光和脱叶,对生产品质和采收品质都造成影响。B.对地膜的依赖性强。受积温低和地理气候环境限制,新疆普遍使用地膜覆盖技术,但地膜覆盖后残留在棉田,不仅污染棉田土壤,而且导致机械采收时把地膜碎片带入棉花中,降低采收品质并对纺织品质造成极大影响。C.农艺农机不配套。棉花第一果枝节位高度与采棉机摘锭高度不配套;除了“66+10”cm的宽窄行配置外,现有的大多数行距配置与采棉机的采摘头宽窄不配套;棉花种植密度、成铃模式、气候特征与脱叶剂使用要求不配套;田间肥水措施及化学调控技术与机采条件要求不配套。上述技术的不配套,导致采净率低、含杂率高,严重影响棉花遗传品质、生产品质、采收品质,容易造成过度加工,最终导致机采棉长度减短、强度下降、短纤维和棉结增多、异性纤维细小难于清理,致使纺纱品质明显下降。

④采收作业不规范。

采收前,田间杂草、破碎地膜清理不干净;采收时,棉田脱叶率和吐絮率未达到95%及以上,未按照品种、吐絮早晚、土壤水分、脱叶效果好坏等进行分类采收,在早晚空气湿度较大或籽棉回潮率超过12%时仍然采收;采摘的籽棉不能直接在采棉机上打成棉模或棉卷,使得籽棉落地需要人工进行装车,既不利于运输、存放和加工,又容易造成二次污染;采收的籽棉未按照品种、采收时间以及回潮率、含杂率等指标进行分垛堆放,直接影响后道加工和品质的一致性。

⑤加工过程纤维损伤大。

我国机采棉加工工艺是参照美国的机采棉加工工艺发展而来的,相关设备(尤其籽棉清理设备)也是通过引进消化吸收进行仿型设计研发而来,并没有结合我国机采籽棉高含杂率、高回潮率特性开展针对性的工艺设计研究和设备研发。主要问题有:工艺设计重产量轻质量、设备配置参差不齐、棉花调湿工艺不完整;籽棉清理工艺中,单机清杂效率低、清理次数多、重烘干轻加湿,过度烘干后不能及时调整回潮率,造成纤维长度在轧花环节损失大;皮棉清理工艺中,清理环节多、纤维损伤严重,异性纤维清理机去除异性纤维能力较差;设备智能化程度低、温度不可控,能源消耗大。

据棉纺织企业反映,现有机采棉加工工艺会造成棉结、杂质、带纤维籽屑、软籽表皮的数量增多变小,疵点一般比手采棉增加5倍以上。许多疵点都以带纤维籽屑的形式出现,疵点小、重量轻,在纺纱开清棉工序的开松、除杂过程中很难被清除。即使增加落棉率,成纱质量也未得到明显的改善:机采棉梳棉条与手摘棉相比,其棉结要高20%~50%、带纤维籽屑高30%~80%、短纤维率高1.5%~4.5%、梳棉落率高0.5%~2.5%;在精梳工序,机采棉精梳条与手摘棉相比,其棉结要高30%~50%、短纤维率高0.5%~2.0%、落棉率高2%~8%。

与此同时,由于机采棉加工生产线的改造投入大、加工费高、回收期长,因此很多企业都不愿意投入,造成了机采棉加工能力不足,与采摘速度不匹配,致使大量机采籽棉堆放在田间或加工厂,而机采棉回潮率高,目前又缺少预处理的加工厂,若不及时晾晒很容易产生霉烂变质(见表3)。

表3 机采籽棉回潮率与储存天数

⑥现行产购销体制不利于提升质量。

新疆地方和内地的棉花生产者、加工者和经营者没有形成利益共同体,导致轧花厂为抢购机采棉资源,收购时不扣减水杂、不分品种堆放的现象十分严重,致使水杂率高达20%~25%。机采籽棉各项品质指标严重下降,造成加工时过度清理,使长度减短、强度降低、短纤维含量和棉结索丝增加,难以满足纺织企业对品质生产的需要。

3.费用增加。

一是购置采棉机及配套设备、设备保险和维修保养所需费用增加。仅购买一台进口和国产采棉机的费用,分别至少在320万元、130万元以上,还须对采棉机进行投保、维修保养等;二是改造或建设机采棉加工生产线需费用增加。改造或建设一条机采棉加工生产线需要增加投资1 000万元~1 500万元;三是加工过程所耗费用增加。在加工时增加籽、皮棉清理工序,能源损耗大、使用耗材多等,使其加工成本高出手采棉一倍。主要原因是:为解决采摘、加工而增加设备等投入,以及机采棉含杂、含水高,加工时增加了清理次数、烘干加湿工艺。

4.国产采摘、质量检测仪器设备落后。

国产采棉机技术尚不成熟,故障多、效率低;没有快速检测异性纤维、短纤维和棉结含量的国产检测仪器及异性纤维的精准清除设备,影响纺纱成本和成纱质量。主要原因是:采摘锭制造技术不过关,质量检测仪器研发投入不足。

5.规模化、组织化程度低。

除新疆兵团外,新疆地方和内地生产者种植规模偏小,规模化、组织化程度低,无法开展标准化生产、专业化服务,导致生产成本高、品种多乱杂、机采棉质量差等,制约机采棉的发展。主要原因是:土地流转及相关政策落实不到位、保障体系和社会化服务体系不完善。

三、现阶段我国纺织企业对棉花质量的要求

(一)纺织企业转型升级后的技术现状

随着我国城市居民消费水平提高,纺织服装作为生活必需品已经得到基本满足的条件下,个性化、多元化取代数量扩张,日益成为新的消费特征。为此,更好满足消费者对衣着产品时尚性、功能性、生态安全性等方面的高品质要求,成为纺织行业新时期的重要特征。

棉纺织行业作为传统的劳动密集型产业,近年来在国内外市场需求拉动下,技术装备水平大幅提升。主要表现在:设备向连续化、自动化、高速化、信息化方向发展,特别是加快了对自动络筒、紧密纺、细纱带集体落纱、细络联、喷气涡流纺、转杯纺等新技术的使用,适应了国内外市场的需求。同时棉纺企业工艺技术人员加快推进重定量、大牵伸工艺路线,实现了优质、高产、高效、节约综合资源,产品不断创新。

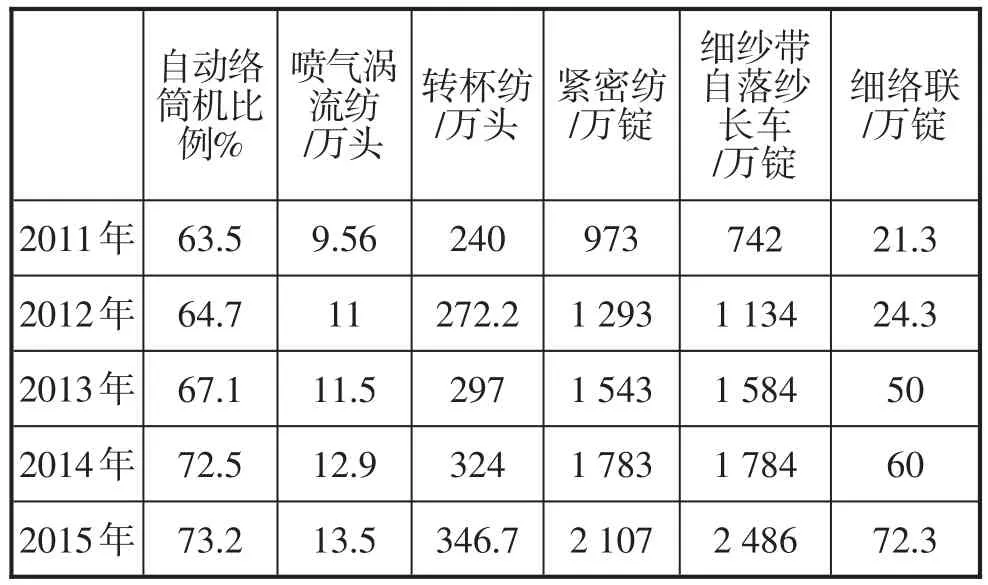

截至2015年,全国自动络筒覆盖率达73.2%,较2011年覆盖率提高近10个百分点;以紧密纺、喷气涡流纺为代表的新型纺纱技术,其纱线产量总和约占总产量的17.4%;体现产品质量提升的“三无一精”指标,其中无结头纱在2015年的比例为85%,较2011年提高12个百分点(见表4、表5)。

表4 新型纺织技术设备发展情况表

表5 棉纺织品“三无一精”提升情况表

截至2015年,全国高效纺纱产能占63%,比2010年提高近29个百分点,不同结构的纱线所占比例由2010年的8.5%提高至2015年的15.0%。国内近年新型差别化纤维蓬勃发展,为棉纺织企业小批量、多品种纱线混纺工艺流程不断创新变化提供条件,使其纱线品种越来越广泛,混纺纱线比例明显提高,混纺纱比例达35.68%,较2010年提高16.8个百分点(见表6)。

表6 我国棉纺纱品种占比情况

当前,国内先进纺纱装备占有率已达85%。棉纺织自动化技术的不断突破,给行业带来了革命式的变革,清梳联、粗细络联、筒纱自动包装仓储系统、无梭织机、全流程信息化等技术,大幅提高了纺纱的劳动生产率,减少了用工人数。国内环锭细纱的平均用工水平已从1980年代的300人/万锭减少到2000年的200人/万锭,目前已经接近70人/万锭,整个行业技术进步十分明显。其中,一批优秀企业在全流程数字化、自动化、信息化、智能化生产线等方面进行了积极探索,特别是在夜间无人值守方面成绩明显,最先进的生产线万锭用工保持在15人~25人之间,在用工成本上,与其他企业相比具有显著优势。

随着我国纺织企业的转型升级,技术水平和装备的不断更新,其纱线质量水平的不断提高,尤其高支纱正在向强力高、性价比高的方向发展,为此,中高档纺织企业对原棉质量的要求也越来越高,但国内能够满足需求的棉花数量越来越少,这需要引起整个产业链的重视。

(二)纺织企业转型升级后对棉花质量的要求

由于棉纤维的各项物理指标会对纺纱、织造、印染等产品质量造成影响,因此,纺织企业根据所生产品种的不同,将选择不同质量的棉花进行配棉生产。

中国棉纺织行业协会的调查显示,纺织企业对棉花质量的关注排序:首先是纤维长度(指HVI测试的上半部平均长度,下同)、马克隆值、断裂比强度、长度整齐度、异性纤维含量、短纤维含量、棉结等内在指标,其次才是颜色级和轧工质量指标。但不同类型的纺织企业,对棉花质量指标的要求也有所不同。

1.漂白纱纺织企业对棉花质量的要求。

(1)对内在质量指标的要求。

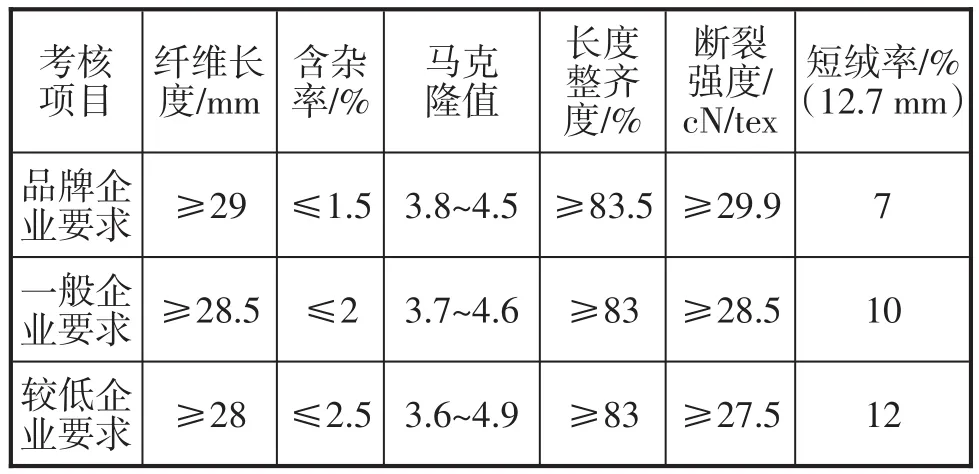

不同的棉纺织企业,对采购原棉有不同的标准。一般情况下,在生产超高支纱时需要采用新疆长绒棉、美国皮马棉或埃及长绒棉,生产中高支纱线主要采用二级或三级棉,生产中低支纱时主要采用四级棉,对纤维品质的具体要求如下(见表7、表8)。

表7 品牌企业、一般企业和较低企业对原棉质量的要求

表8 中高档棉纺织企业对原棉质量的要求

(2)对异性纤维的要求。

做漂白纱的纺织企业,对原棉的异性纤维含量有特殊要求。有品牌的高档纺织企业,要求“无三丝”;一般的纺织企业,则要求异性纤维含量控制在0.1 g/t~0.3 g/t。

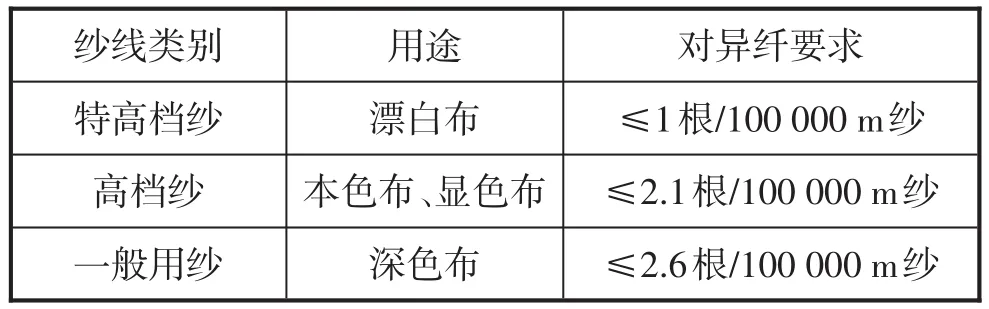

生产高档漂白纱时,要求异性纤维不能超过4根/包;加工一般漂白纱要求异性纤维不能超过8根/包;常规品种不能超过20根/包(指400型打包机加工的棉包)。

不同品种棉纱对异纤要求见表9、表10。

表9 不同品种棉纱对异性纤维的要求

表10 棉纺企业对异性纤维纱的内控要求

2.色纺纱纺织企业对棉花质量的要求。

(1)对内在质量指标的要求。

纤维长度:28 mm以上,生产40英支以上色纺纱还需配10%~50%长绒棉。

断裂比强度:28.5 cN/tex。

马克隆值:选用4.1~4.9为宜。

纤维细度:1.72 dtex~1.89 dtex(指10 000 m长纱线在公定回潮率下重量的克数)。

成熟度系数:在1.6~1.8之间。

16 mm以下短纤维率:控制在15%以下。

棉结:控制在20粒/g以下。

带纤维籽皮杂质:控制在50粒/g~70粒/g。

(2)对异性纤维的要求。

染深色棉时,要求无三丝;其它,则比漂白纱的要求低。

3.机织、针织纺织企业对棉花质量的要求。

以40支纱为例,机织和针织纺织企业对棉花质量(HVI指标)的要求见表11。

表11 机织、针织企业对棉花质量的要求

由此可见,棉纺织企业对棉花质量的总体要求是:皮棉的纤维长度在28 mm及以上、马克隆值在3.5~5.0之间、断裂比强度在27.5 cN/tex及以上、纺漂白纱和色纺纱的16.5 mm短纤维含量分别控制在11.5%和15%以下;对异性纤维的要求是纺漂白纱的企业要求高,纺色纺纱的企业要求低。

四、我国机采棉产业发展整体解决方案

高质量棉花是我国纺织企业转型升级后的主流需求,生产成本上升是棉花生产的发展趋势。提升质量、稳定产量、降本增效,生产出性价比高、满足纺织企业需求的棉花是我国机采棉产业健康发展的根本之路。产业链上游各环节应以纺织企业对棉花质量的需求为导向,育种单位选育出适合机采的优质高产品种,农业技术研发单位制定出适合机采的标准化种植模式及管理方法,机械设备制造企业研制出先进的采摘及加工、检测成套仪器设备,科研机构和加工企业开发出智能化、标准化的机采棉加工工艺,检测机构对皮棉品质做出科学的评价。

鉴于目前内地机采棉发展处于起步探索阶段,根据已经取得的经验,在此提出了一个综合、简要的“内地机采棉发展指南”(详见附件六)供参考,待条件成熟后再制定详细方案。本文重点研究提出新疆“机采棉”解决方案,主要技术环节和技术内容如下:

(一)机采棉的生产管理

生产管理涉及到品种选择、种植模式和田间管理,是提高机采棉质量、稳定产量的基础。

1.品种选择。

机采棉的品种选择,其核心是在早熟、稳产、抗病基础上,纤维品质达到优质棉标准、农艺性状符合机采要求且要经过国家审定。

具体内容,详见附件一“机采棉的品种选择指南”。

2.种植模式。

机采棉的种植模式,其核心是与农机相配套,以确保质量为主、兼顾产量,合理配置种植密度。

(1)种植模式1。

一膜6行的“66+10”cm宽窄行配置模式,株距7.5 cm~11.5 cm。

(2)种植模式2。

一膜3行的“76”cm等行距配置模式,株距9.5 cm~11.5 cm。

(3)种植密度。

理论株数在180 000株/hm2~225 000 株/hm2,实收株数180 000株/hm2左右。对采用杂交品种种植的,密度还可适当降低。

3.田间管理。

机采棉的田间管理,其核心是在稳产优质基础上,使棉花适宜采收,包括控制棉花的第一果枝高度和株型结构,科学使用脱叶催熟剂,确保脱叶、吐絮效果,控制棉田残膜污染,防止异性纤维混入等。

具体内容,详见附件二“机采棉的田间管理指南”。

(二)机采棉的采收管理

机采棉的采收管理,其核心是在棉田脱叶率≥93%、吐絮率≥95%时进行采收,采净率为93%~95%;控制好采收时间和采摘籽棉的回潮率、含杂率;机采籽棉分类采收、堆放,防止异性纤维混入和出现火灾。

具体内容,详见附件三“机采棉的采收作业指南”。

(三)机采棉的加工管理

机采棉的加工管理,其核心是采用机采棉加工工艺,加工过程严格控制烘干温度和回潮率,减少对棉纤维的损伤,降低短纤维、棉结和异性纤维的含量。

具体内容,详见附件四“机采棉的加工作业指南”。

(四)机采棉的品质检测

机采棉的品质检测,其核心是对加工前的籽棉和加工过程中的皮棉进行检测,做到因花配车和确保轧工质量。

1.收购机采籽棉应严格执行“车车检”的检验制度。对进厂机采籽棉要检测其品质(颜色级、纤维长度、马克隆值)和含杂率、回潮率指标,做好记录并按品质、水分相近原则和不同品种进行分垛存放。

2.籽棉付轧前,再次采集分垛存放的籽棉品质和回潮率信息,据此设置合理的加工工艺和设备参数,做到“因花配车”。

3.在线实时监测皮棉回潮率、含杂率和轧工质量等皮棉质量关键指标。根据检测结果及时调整加工工艺和设备运行参数,保证成包皮棉的质量。

4.加工企业根据检验机构对全部成包皮棉的检测数据,分析品种、种植、采收、加工等各个环节存在的问题,及时向主管部门、相关机构和企业反馈信息,为今后改进品种繁育、种植管理和加工工艺等决策提供参考。

(五)机采棉的纺织使用

机采棉的纺织使用,其核心是根据原料特点与客户需求,合理设置清花、梳棉的开松、除杂和分梳工艺,密切监控关键质量指标的变动情况并及时调整工艺状态,建立质量控制系统,保持成纱质量的长期稳定并逐步提高。

具体内容,详见附件五“棉纺织企业使用机采棉指南”。

(六)机采棉的质量追溯

机采棉的质量追溯,其核心是建立“二维码”棉包永久身份标志识别系统和棉包刷唛系统,不仅对棉包身份进行有效识别,还能追溯到棉花的品种、种植区域、生产者、加工企业、生产线、生产日期、质量重量、仓储物流等信息,为有效解决贸易纠纷和选择出满足市场需求的机采棉品种提供可靠依据。

详见附件七“我国棉包永久识别标志及质量追溯系统解决方案”。

五、扶持机采棉产业发展的政策建议

机采棉全产业链上涉及到的各种问题,均需要国家政策给予支持,使得各个环节相互配合形成一个强有力的技术支撑体系,激励各环节主体做出符合机采棉产业健康发展总体利益的决策。相关政策建议如下。

(一)加快出台机采棉产业健康发展的指导意见

政府相关部门把机采棉产业健康发展纳入农业现代化建设范围,并根据我国机采棉产业发展趋势制定机采棉稳步推进、健康发展规划,出台现阶段机采棉品种选择、种植模式、田间管理、科学采收、加工检测、设备制造、纺织使用等方面的指导意见,全面推进机采棉质量和效益上台阶,提升我国棉花的竞争力。

(二)扶持规模化生产、集约化经营,促进机采棉提质增效。

大力发展专业合作社、家庭农场和种植大户,实现规模化种植,不仅有利于提高劳动生产率、降低单位生产成本、获得规模化的经济效益。根据调研,若种植规模达到666.67 hm2(1万亩),生产成本可降低10%~20%;在土地规模相同的情况下,棉花合作社等组织化程度较高的经营方式,比分散种植的棉农平均收益高10%~20%,还有利于种植品种和田间管理的统一以及采收过程的规范。新疆兵团机采棉的发展经验证明,规模化种植、标准化生产、专业化服务、机械化作业,是机采棉提质增效的有效办法。

1.政府相关部门应通过落实生产规模经营主体营销贷款、农业保险保单质押贷款、政府购买公益性服务、内地棉花补贴款向棉花专业合作社(含种植大户和家庭农场)倾斜等政策,扶持新疆地方、内地优质高产宜棉地区机采棉专业合作社的发展和“农业产业化龙头企业+轧花厂+机采棉专业合作社+农户”为利益共同体的经营模式,促进机采棉适度规模化生产、集约化经营,实施优质优价政策,鼓励机采棉生产者生产出满足纺织需求的优质棉花。

2.政府相关部门按照十八大提出的“构建新型农业经营体系”要求,采取以下措施,促进棉花生产领域一、二、三产融合发展。

一是制定政策鼓励棉农以土地承包经营权作价入股成立棉花合作社,创立自主品牌,通过籽棉代加工直接向纺织企业销售皮棉。

二是制定政策鼓励有资金和技术实力的大型加工、流通和纺织企业,流转棉农的土地成立股份制棉花经营公司,打造“流通或纺织企业+专业合作社(公司)+基地+农户”的新机制,紧密联结产业链各环节,形成集种植、采收、加工、销售或使用为一体的新型棉花经营主体,有效解决我国棉花“供需矛盾”问题。

(三)创新机采棉发展模式,开展全产业链技术融合试点

国家在优势产棉区建设一批规模化、标准化的机采棉生产基地,分别在新疆选择4个(北疆、南疆各2个)和在内地选择2个(黄河流域、长江流域各1个)试点单位,开展以机采棉为重点的全产业链技术试点工作,着力推进产业融合。同时,采取投入补助等方式鼓励相关行业组织、科研机构、农业产业化龙头企业牵头成立机采棉创新发展产业联盟,实施项目建设,开展机采棉生产、采收、加工和使用等各方的共同研发、联合攻关,解决机采棉目前存在的问题,促进机采棉整个产业链协同发展,形成机采棉产业化可复制、可推广的发展模式。

(四)加大机采棉品种及相关技术的研发和推广力度

1.生产种植环节。

(1)加快选育优质机采棉品种。

组织实施国家级的统一科研攻关,加快培育出优质高产、吐絮集中、适应性广的机采棉品种,对选育出重大优良品种的单位或个人给予补助奖励。建议由农业部牵头,制订机采棉品种审定、区试标准,并按新标准对机采棉品种进行审定,发布适合机采的棉花品种名单。

(2)加大保险保障力度。

由于在机采棉产业发展初期,受品种选择、种植模式等因素影响,其生产存在一定的风险,因此,尽快出台机采棉种植保险的中央财政以奖代补政策,将机采棉品种保险纳入中央财政保费补贴目录,在保费上给予优惠或提高保费补助标准。

(3)加大种植模式和配套栽培技术体系的研发支持力度,解决机采棉残膜污染。

加大优化株行距配置、肥水管理、株型塑造和脱叶催熟等机采棉技术研究的支持力度,在保障产量水平和纤维品质的基础上进一步提高采收效率;对采用机械化回收残存土壤地膜的,补贴回收费用;对采用0.012 mm~0.015 mm加厚薄膜或者用生物降解膜代替0.008 mm及以下薄膜的,给予差价补贴。

2.采收加工环节。

(1)扶持国产采棉机的开发和应用。

在国家科技计划项目中,加大科研机构、设备制造企业联合攻关采棉机采摘头的支持力度,对自主研制、适合新疆的大型和适合内地的中小型采摘打模一体机,每个项目给予约800万~1 000万的现金支持;对制造企业的智能化技术改造,提升国家拨款资金的比例达到30%以上;对新研制的采棉机给予首台套支持政策,达到试验完善目的。同时,提升采棉机应用能力的补助,继续实行发改委三年能力提升计划,范围扩展到南疆农户等;购买国产6行采棉机、补贴80万元,购买国产3行采棉机、补贴40万元,或者给予中长期贴息贷款的支持。

(2)优化农机购置补贴政策,加大国产采收、加工设备的研发和补助力度。将国产脱叶机械设备、残膜回收机和机采后配套的打模机、运模机、开模机、货场机械化喂花设备、籽皮棉调湿和清理设备、智能轧花机组装备、智能在线监测管控系统、棉花信息在线实时采集与自动标识等机械设备列入国家重大科技项目专项,竞争择优支持。定型产品列入农机补贴范围,以购置价格30%的比例进行补贴。

(3)支持机采棉加工生产线改造或建设。为满足机采棉不断增长的需求,对改造或建设机采棉一条加工生产线的投资(1 000万元~1 500万元),给予低息贷款或技改补贴。

3.质量检测环节。

(1)修订棉花国家标准。棉花国家标准中增加短纤维和棉结含量两项纺织企业需求的质量指标,制定相应的快速检测方法标准;探讨按净重结算的可行性,规定超过棉花含杂率、回潮率标准的成包皮棉少不补、多则扣,按净重结算,使轧花厂减少对籽棉、皮棉的清理,降低短纤维含量,防止产生大量纺织企业难以清除的细小疵点,达到轧花厂和纺织厂都降低加工成本的效果。

(2)加快质量检测仪器设备的研发和应用。把异性纤维、短纤维和棉结含量快速检测仪器及异性纤维精准清除设备列入国家重大科技项目专项,竞争择优支持。定型产品列入农机补贴范围,以购置价格30%的比例进行补贴。

(3)支持涉棉相关研究机构和组织研发“棉包身份标识系统、质量追溯体系和供需对接平台”。一是加快棉包身份信息化标识系统的研发。把二维码作为棉包永久身份标识,加快棉包身份信息化标识系统的研发,通过采用二维码技术进行识别,实现棉包身份信息在棉花加工流通体系中的全程质量识别及查询。同时,加快棉包刷唛系统的研发,在棉包包身刷唛生成二维码,以此作为棉包身份和质量信息的有效标志。二是加快机采棉质量追溯体系建设。为了进一步提高机采棉质量管理水平,建立皮棉和种植品种之间的对应关系,实现棉花从种植到销售的信息化管理及质量追溯,需要加快建立机采棉种植加工质量追溯系统。通过棉包32位条码的编制规则,可以追溯到棉花的品种、种植区域、生产者、加工企业、生产线、生产日期、质量重量、仓储物流等信息。不仅为有效解决贸易纠纷提供可靠依据,而且能根据皮棉质量信息反馈和纺织企业纺纱配棉的使用效果,选择出能满足市场需求的机采棉种植品种。三是加快“供需对接平台”的研发。借助互联网精准匹配技术,研发机采棉供需对接平台,实现加工端和纺织端的有效对接。在供需对接平台上,全国所有加工企业加工的、经公证检验后成包皮棉的质量信息,使用者均能看到,也让纺织用户更方便、快捷地查找适合纺纱要求的棉花。纺织企业可借助自动配棉的对接平台,实现先配棉、后找棉、再购棉,达到棉花资源充分有效利用、降低流通生产成本、增加经济效益的目的。

4.纺织使用环节。

国家给予项目资金,支持中国棉纺织行业协会开展以下两个课题研究:一是“降低机采棉过度清理,合理清除杂质分工”课题。根据最终成品(原纱、坯布、面料)的质量要求和棉花含杂内容,结合轧花厂与棉纺厂设备的特点,通过试验确定合理的分工,在此基础上修订棉花标准中的含杂率。二是“棉纺厂使用机采棉专用装置和器材”课题。为提升机采棉纱线质量、加大机采棉使用力度,针对机采棉地膜多、疵点多和短纤维含量高的问题,组织纺纱加工设备、器材、工艺改进等有关厂商研制安装在纺纱工艺上的清除装置,对打击的形式和针布齿形需进行重点研究。

备注:

1.本课题数据来源,除正文中已经注明的外,其它的均由参与研究的专家提供。

2.本课题内容如需转载,须事先征得中国棉麻流通经济研究会同意(联系电话:010-66053643、66054634,联系地址:北京复兴门内大街45号,邮编:100801),并注明“转载于中国棉麻流通经济研究会研究的《我国机采棉产业发展整体解决方案》”字样。

3.本课题由中国棉麻流通经济研究会秘书处执笔,参与研究的单位和人员有(按生产、采收、加工、流通至使用排序):

农村经济研究中心杜珉,中国农科院棉花研究所毛树春、魏守军,中国农业大学田晓莉,国家棉花工程技术研究中心帕尔哈提·买买提、张鹏忠、王祥金,新疆兵团第七师130团杨宝玉、张勇,新疆农业科学研究院经济作物研究所李雪源、王俊铎、艾先涛、梁亚军、郑巨云、龚照龙,新疆农垦科学院周亚立,河间市国欣农村技术服务总会卢怀玉,安徽淮北农科院张家宪,山东棉花研究中心董合忠,新疆沙湾县聚力机采棉专业合作社和聚力源棉花联合社扈宏伟、王生学,新疆天鹰鑫绿农业科技公司刘霞,新疆天山农信农机公司刘海军,沃达农业科技股份公司许世武,奎屯万氏棉花种业公司万慧,新疆合信种业公司王云,新疆硕丰种业公司刘海林;

中华全国供销合作总社郑州棉麻加工工程技术研究所阮旭良、刘军民、史书伟,国家棉花加工工程技术研究中心王广如、蒋云、胡宝林,全国棉花加工标准化技术委员会胡春雷,中国农业机械化科学研究院杨炳南,天鹅棉机股份有限公司杨丙生,邯郸金狮棉机有限公司杨瑞成、关纪培、朱瑞峰、董春强、杨国庆,南通棉花机械有限公司季宏斌、钱欣,北京中棉成套设备有限公司韩金、李文侠,新疆农业科学院农业机械化研究所陈发;

中国纤维检验局熊宗伟,全国棉花交易市场杨宝富、徐延毅,中国储备棉管理总公司侯振武、李晓健,新疆自治区棉花协会肖玉清、梁继华,新疆兵团棉花协会梁东亚,湖北省棉花协会赵辉,新疆西部银力集团公司魏强,新疆石河子大学经管学院张杰,安徽财经大学棉花工程研究所刘从九、徐守东,中国棉花信息网梅咏、张宋佳;

中国棉纺织行业协会叶戬春、景慎全,无锡第一棉纺织厂唐戚逸、范琥跃,荆州市神舟纺织有限公司欧怀林,石家庄常山纺织股份有限公司曹双全,唐山常亮纺织有限公司鲁长亮、许庆利,金轮针布(江苏)有限公司肖光伟。