基于MOTOMAN UP50型机器人的切削加工误差补偿方法

张永贵,程 兵,邹 琰,黄中秋

(兰州理工大学机电工程学院,甘肃 兰州 730050)

工业机器人作为一种集多种先进技术于一体的自动化设备,是柔性制造系统、自动化工厂、计算机集成制造系统等现代化制造系统的重要组成部分。相比于数控机床、数控加工中心等,运用机器人进行切削加工具有成本低、自动化程度高、柔性好、安装空间小等优点,能方便地实现刀具在切削加工时的各种位姿,可以很好地解决对大型零件和复杂曲面零件的加工问题[1]。然而由于机器人本身刚度不足,在工作时会产生关节间隙和受力变形,导致机器人在切削加工过程中会出现诸如定位不准确、速度突变、臂杆抖动等不良现象,严重影响最终的切削加工精度[2],本文通过对关节角位置的修正或调整来补偿切削力引起的加工误差。

1 切削加工误差来源分析

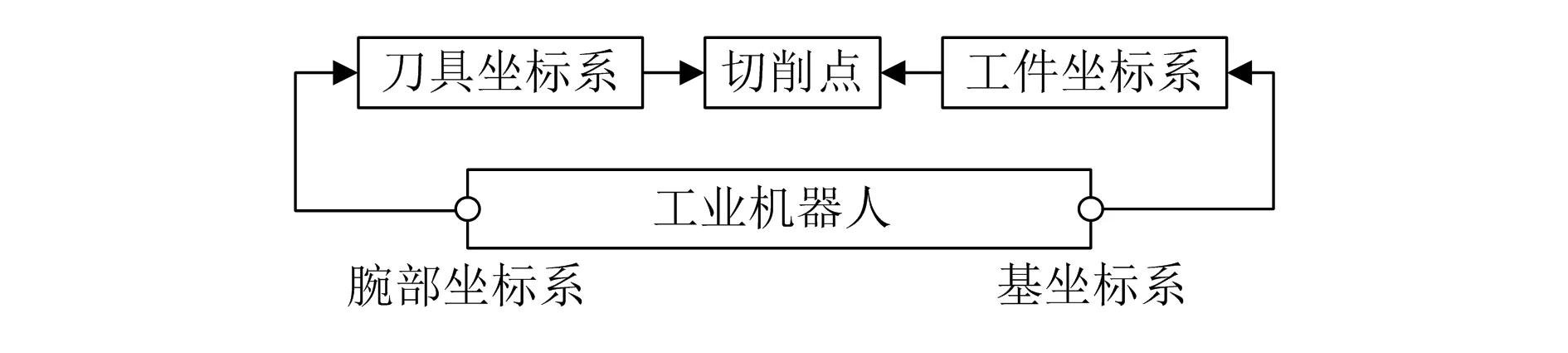

切削加工机器人的基本工作原理与铣床的铣削加工类似,都是通过刀具与工件的相对运动,由刀具切除工件表面多余的部分,使工件获得要求的形状、尺寸、精度等[3]。正因为如此,切削加工中机器人、工件、刀具等可以形成一个闭环系统,如图1所示。

图1 切削加工关联图

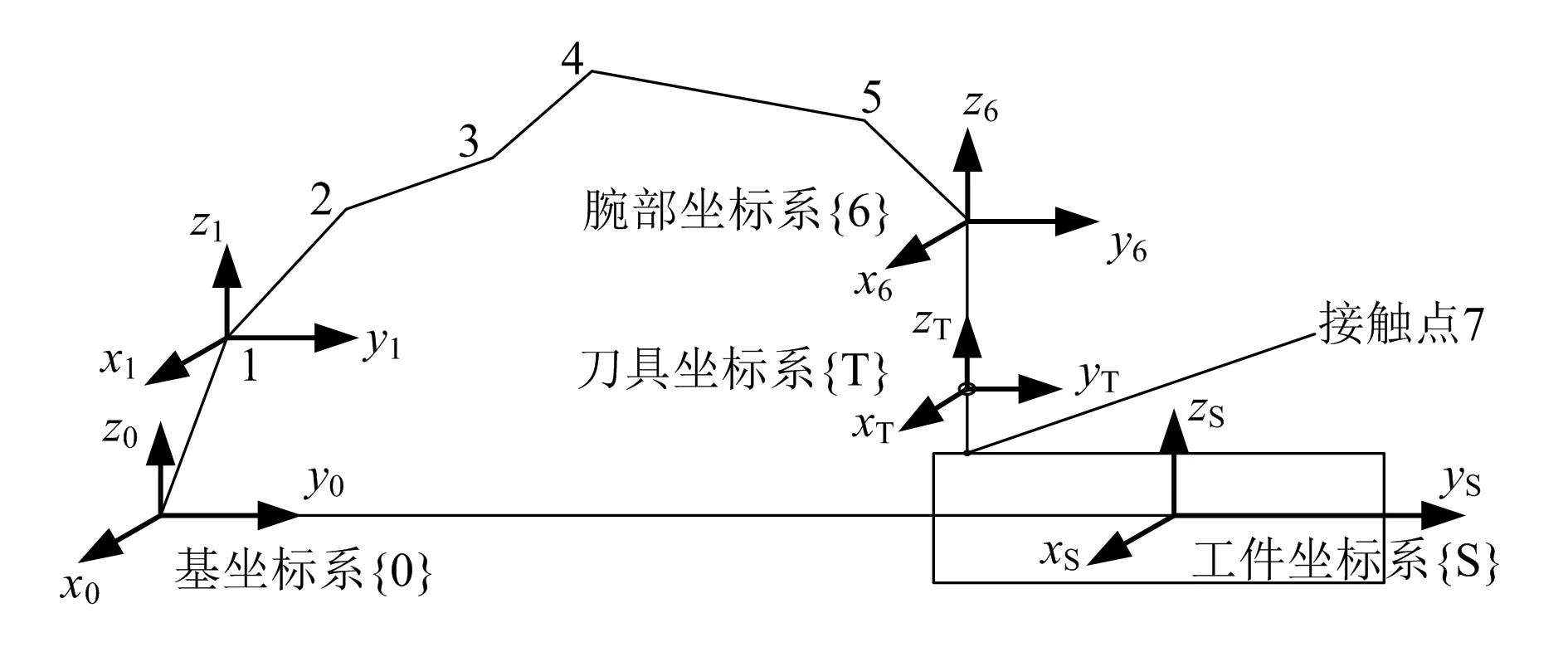

下面以切削点(刀具与工件表面的接触点)为中心进行分析。本文研究的MOTOMAN UP50型机器人是一种六自由度工业机器人,其6个关节均为旋转关节,且后面三轴相交于一点,它在切削加工系统中的位置如图2所示。1~6代表机器人的6个关节,接触点7是本文研究的切削点。若要求接触点在基坐标系(固连在机器人静止部位的坐标系,本文中分析问题的基本坐标系)中的位置,有2种方式:1)由机器人各关节角通过连杆变换矩阵计算接触点在基坐标系中的位置;2)可以通过工件坐标系直接算出接触点在基坐标系中的位置。

图2 切削加工系统闭环图

根据图2,接触点7通过刀具坐标系、机器人各关节坐标系求得位置坐标的表达式为:

(1)

接触点7通过工件坐标系求得位置坐标的表达式为:

(2)

为了有针对性地对机器人切削加工产生的误差进行补偿,需要研究机器人切削加工的误差来源[4]。

切削加工存在误差,也就意味着接触点7在基坐标系中的位置坐标存在误差。由式(1),根据误差传递原理,可知在本切削加工系统中能够影响最终切削加工精度的主要因素有:

1) 接触点7在刀具坐标系{T}中的位置误差;

2) 刀具坐标系相对于机器人腕部坐标系{6}的位姿误差;

3) 机器人各关节坐标系之间的相互位姿关系误差[5]。

在以上3个重要因素中,刀具坐标系直接固连在机器人的腕部坐标系上,在实际工作时可以通过工具的位置标定和姿态标定[6]确定刀具坐标系相对于机器人腕部坐标系的位姿,本文认为来自此方面的误差影响较小;由于动态切削加工过程很复杂,工作中受到的影响因素很多,因而无法准确确定接触点在刀具坐标系中的位置,本文仍然采用静态测量的结果;由于机器人的制造、装配误差以及工作中产生的磨损,机器人各关节会存在间隙误差,而机器人本身的刚度不足又会导致机器人在切削加工时出现臂杆和关节变形,通过误差累加的方式从而极大地影响最终的切削加工精度。因此,本文认为机器人切削加工时的主要误差来源是机器人的各关节坐标系的变化,这个变化最终导致刀具切削点实际位置与理论位置之间的差异,从而造成切削加工误差。这种误差是机器人各关节系中各种参数静、动态变化造成的结果,也可以认为是其他参数都无动、静误差,只有关节角位置存在误差(因其他参数误差和动态误差对给定的机器人无法进行补偿)。本文通过对加工中的关节角位置误差进行补偿,改变加工中刀具切削点的位置,从而达到改善机器人切削加工精度的目的。

2 单点的关节角补偿

根据式(1)和式(2),可以以接触点7的基坐标系位置为中介,构建由机器人、刀具、工件等组成的切削加工系统,可表示为:

(3)

(4)

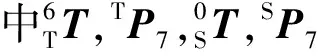

下面以MOTOMAN UP50型工业机器人为例,分析关节角补偿[7]的具体方法。该型机器人的D-H模型如图3所示,1~6代表机器人的6个关节,每个关节分别附加一个关节坐标系。

图3 UP50型机器人D-H坐标系

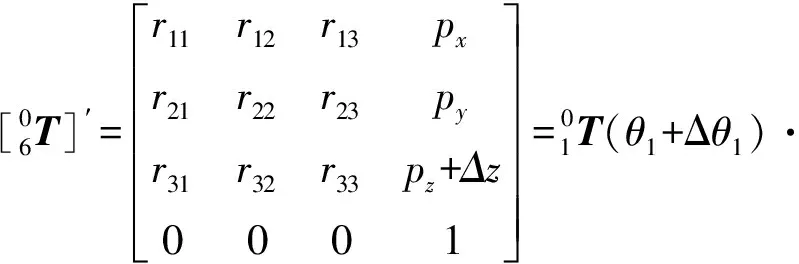

已知该机器人的变换矩阵为

式中:rij为旋转矩阵因子;px,py,pz为位置坐标。

假设机器人存在切削深度方向的误差Δz。A是切削路径上的某一点,A点在腕部坐标系{6}中的坐标为6PA(xA,yA,zA,1),则它在基坐标系中的位置为

(5)

为使0PA达到理想的切削位置,在z方向增加一个补偿量Δz,则补偿以后的A点位置为

(6)

由式(6)可知,对切削路径上的某一点进行切削深度补偿,相当于在其对应的变换矩阵的第3行第4列增加一个z方向的补偿量。对于机器人而言,切削深度的补偿手段可以通过调整关节角来完成。

(7)

求解Δθ1,Δθ2,Δθ3,Δθ4,Δθ5,Δθ6,即得到各关节的补偿量。式中θ1~θ6为机器人的各个关节角。

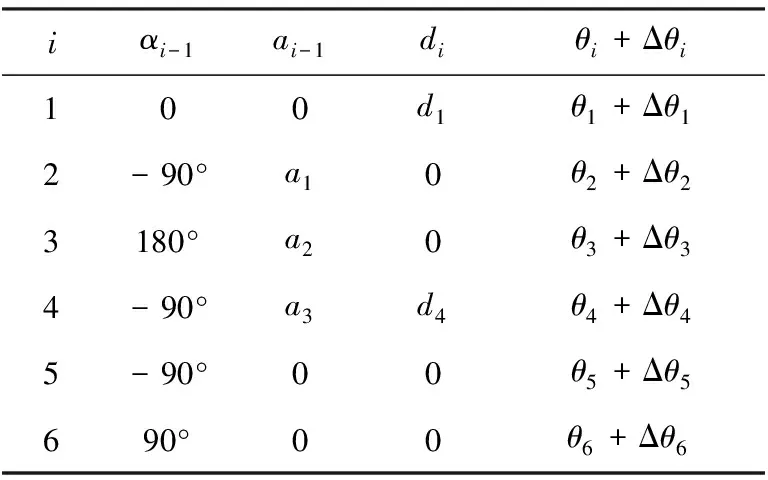

含关节角误差的UP50型机器人的连杆参数见表1,通过逆运动学即可计算θi+Δθi。

表1中:i为关节序号;αi-1为连杆转角;ai-1为连杆长度;di为连杆偏距。

当计算出所有解以后,应考虑机器人关节运动范围的限制,需要除去一些无效解,并在余下的有效解中选择最接近机器人当前位姿的解。

表1 含关节角误差的UP50机器人连杆参数

根据逆运动学计算出的Δθi是机器人存在切削深度误差时需要在机器人各关节增加的补偿量。

3 误差补偿策略

3.1 误差补偿的原理

机器人在切削加工过程中,由于机器人本体刚度不足,刀具在切削力的作用下会产生较大的颤动,导致机器人加工后的实际表面偏离理想加工表面,从而产生切削加工误差。本文通过预补偿的方式对切削深度误差进行补偿。具体方式是根据切削加工中刀具的实际偏移量,通过逆运动学反求机器人各关节角的偏移量,采用对各关节角误差进行补偿的方式提高机器人切削加工的精度。

3.2 验证分析

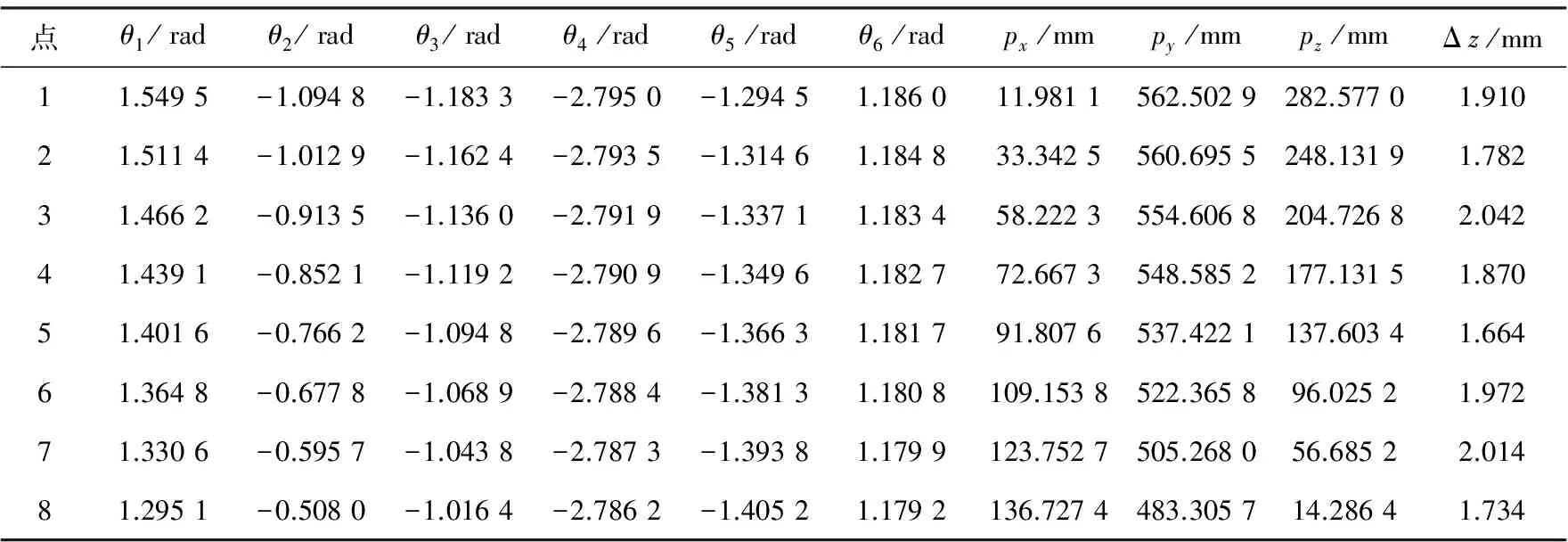

为了验证补偿策略的正确性与可行性,利用UP50型机器人执行一段切削加工程序,对产生的切削加工轨迹进行离散取样,分析其中的30个采样点。表2给出其中的8组数据。

表2 未经过误差补偿的实验测量值

表2中,θ1~θ6为各采样点对应的机器人的各个关节角;px,py,pz为各采样点在笛卡尔坐标系中的位置;Δz为各采样点的切削深度误差,即各采样点的pz值与理想值之间的误差。

根据各采样点的误差值Δz通过逆运动学计算相应的关节角误差 Δθi, 对关节角误差进行补偿计算得到经过误差补偿以后的实验测量值, 见表 3。

表3 经过误差补偿的实验测量值

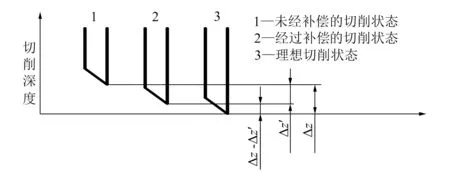

从表3中可以看出,各采样点的关节角除Δθ1外,都进行了相应的调整,经过误差补偿的刀具切削深度有了显著变化。Δz′是对机器人关节角的补偿值映射到笛卡尔空间的补偿效果,它与Δz的关系可以用图4来说明。

图4 误差补偿效果示意图

图4中,Δz是未经过补偿的实际切削深度与理想切削深度之间的误差,Δz′是未经补偿的实际切削深度与经过误差补偿的实际切削深度之间的误差,它反映了采取误差补偿策略能够达到的效果;Δz-Δz′是采取补偿策略的实际切削深度与理想切削深度之间的误差,它的值的大小决定了补偿策略的优劣。Δz-Δz′的可能值有3类,当Δz-Δz′>0时,它表示采取误差补偿策略以后刀具仍然没有达到理想的切削深度;当Δz-Δz′=0时,它表示采取的误差补偿策略刚好可以抵消机器人切削加工过程中的误差;当Δz-Δz′<0时,它表示采取误差补偿策略以后刀具出现过度加工的现象,实际切削深度与理想切削深度之间仍然存在误差。

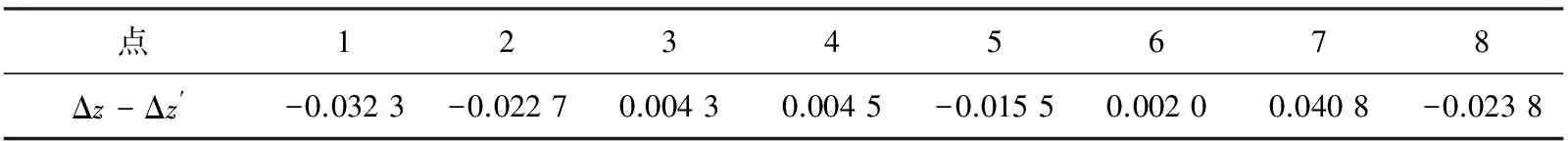

表2和表3列出的8个取样点的误差补偿效果见表4。

表4 采取误差补偿策略的实际效果

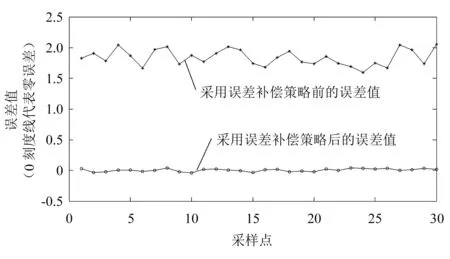

采用误差补偿策略前后的误差可以从图5看出,经过补偿以后,各采样点的切削深度误差值均在0刻度线附近,表明采用此种误差补偿策略可以有效补偿机器人切削加工过程中的切削深度误差。机器人在经过误差补偿以后仍然没有达到理想切削深度,这是因为随着机器人各关节角的变化,机器人在新的切削条件下会达到一个新的平衡状态,该状态的实际切削深度与理想切削深度仍然会存在一个误差。

图5 补偿前后的切削深度误差

4 结束语

本文研究了一种基于切削加工原理的机器人切削加工误差补偿方法,通过实验证明了该方法对于提高机器人切削加工精度具有一定的可行性。然而,该方法目前只在示教型机器人平台上进行实验,尚且处于理论研究阶段,还没有形成一个通用的误差补偿算法。因而后续工作将尽可能地在多种机器人平台上进行实验研究,持续改进误差补偿算法。

参考文献:

[1]赵晓飞, 郭丽峰. 工业机器人在机械加工中的应用[J]. 机械研究与应用, 2015, 28(3): 113-117.

[2]李锐军, 王效岳, 毕联昌. 新型切削加工机器人结构设计及运动分析[J]. 山东理工大学学报(自然科学版), 2003, 17(2): 76-79.

[3]王效岳, 黄玉美, 刘永超,等. 新型切削加工机器人及运动分析[J]. 机床与液压, 1999, 15(1): 55-56.

[4]丁汉凤. 如何提高切削加工精度及尺寸误差的控制探讨[J]. 科技与企业, 2013 (12): 326.

[5]焦国太, 冯永和, 王锋,等. 多因素影响下的机器人综合位姿误差分析方法[J]. 应用基础与工程科学学报, 2004, 12(4): 435-442.

[6]李瑞峰, 候琳琪, 陶谦. 机器人末端工具参数自动标定方法[J]. 哈尔滨工业大学学报, 1998,30(3): 74-76.

[7]栾本言, 孙首群, 田科技. 六自由度工业机器人位姿误差的补偿方法[J]. 信息技术, 2015(1): 91-94.