高压XLPE电力电缆缓冲层放电问题分析

李陈莹, 李鸿泽, 陈 杰,胡丽斌, 谭 笑, 曹京荥

(1. 国网江苏省电力有限公司电力科学研究院,江苏 南京 211103;2. 国网江苏省电力有限公司,江苏 南京 210024)

0 前言

高压与超高压交联电缆金属护套与电缆线芯之间的缓冲层是电缆的重要组成部分,对电缆的机械、热性能具有重要的影响。国内大多电缆厂家沿用国外电缆设计模式,对缓冲层设计要求并不清晰,甚至外购缓冲带材,对缓冲带材管控要求较低。目前电缆缓冲带材无标准规范其性能要求,电缆相关国标仅规定成型电力电缆缓冲层几何尺寸,电缆厂家主要采用企标对带材性能做出约束,不同厂家之间产品差异较大,市场带材性能管控力较低。

近年,国内交联聚乙烯(XLPE)高压电缆线路故障中多次出现缓冲层放电现象。国网公司仅2017年第二季度已发生三起高压交联聚乙烯绝缘皱纹铝套电力电缆本体击穿故障。因此,准确分析缓冲层故障原因对保障电网安全稳定运行具有重要指导意义。目前电力电缆缓冲层故障实际案例分析的文献较少,故障原因的研究中大多只给出定性的研究结论,较少进行定量的仿真计算。电力电缆缓冲层设计的多定性分析,未具备实际工程案例支持分析结果。文献[1]证实无缓冲层的电缆结构受雷电冲击时存在较大的感应电压,说明缓冲层及具备静电屏蔽的重要性。文献[2—4]说明缓冲层间隙可能产生电缆内部局放。文献[5—6]分析了电缆缓冲层对电缆运行温升及载流量的影响。文献[7—8]阐述了电缆缓冲层设计结构及缓冲层部分性能要求检测值。

文中在分析缓冲层结构及作用的同时,通过分析两起电缆缓冲层放电典型案例,研究缓冲层设计的缺陷隐患及缓冲层放电问题原因,对电缆设计及电缆故障分析提供有效参考。

1 电缆缓冲层设计要求

目前国内高压电力电缆主要采用压铝机挤包皱纹铝护套及氩弧焊焊皱纹铝护套,铝护套及电缆外半导电层之间的缓冲层设计主要考虑电气、机械、载流量等方面的要求。

(1) 缓冲性能要求。在高压与超高压电缆绝缘和铝护套间留有间隙,半导电缓冲垫层介于其间,需满足吸收电缆绝缘层热膨胀,可有效缓冲电缆弯曲、热膨胀时的机械应力,并防止金属护套损伤绝缘。

(2) 电位控制要求。电缆绝缘外屏蔽层为半导电材料制作,若与铝护套之间无电气连接,会由于静电感应、电磁感应出现外屏蔽层悬浮电位,严重时造成电缆外半导层及铝护套间存在较高电位差,出现局部放电现象。因此缓冲层需满足控制外半导电层电位的功能需求。

(3) 散热性能要求。缓冲层影响高压交联电缆金属护套与导体之间部分的热阻特性,既而影响电缆运行散热,表现为对电缆载流量的制约。因此电缆缓冲层设计时需考虑绕包带结构、绕包带的厚度、气隙总含量,尽可能降低绕包带热阻系数,强化电缆的散热性能。

(4) 纵向阻水要求。高压XLPE电力电缆主要采用电缆金属护套及外护套实现径向阻水功能,在结构防止水分渗入绝缘层,形成水树枝,危害电缆运行。在实际运行中,当护层及金属套损坏时要求缓冲工程能有效地防止电缆进水,一定时间内可维持电力电缆稳定运行。

2 电缆缓冲层带材分类

目前国内高压与超高压XLPE电缆缓冲层主要采用阻水带、缓冲带、铜丝纤维编织布等带材绕包制作而成。

(1) 半导电阻水带。半导电阻水带具备吸水膨胀的特性,可以实现电力电缆纵向阻水功能。阻水带是在半导电的聚脂无纺纤维中加入聚丙烯酸脂膨胀粉制成,膨胀粉遇水后能在一定时间内迅速膨胀到一定高度,起到阻隔水的作用。带有阻水功能的阻水带可以分为单面半导电阻水带和双面半导电阻水带。因缓冲层性能要求,阻水带选材设计时因考虑其制造成品具有缓冲衬垫功能。

(2) 缓冲带。缓冲带主要由半导电橡胶自粘带,或者半导电缓冲带构成。半导电缓冲带一般由半导电无纺布、聚丙烯酸醋膨胀粉、半导电蓬松棉三层组成。缓冲带通过无纺布及蓬松棉中间粘涂的聚丙烯酸醋膨胀粉,实现纵向阻水功能,由无纺布及蓬松棉结构实现缓冲作用,组成材料半导电特性实现对绝缘外屏蔽层运行电位的控制。虽然蓬松棉具有半导电性质,但是疏松多孔的结构使其易变形,与电缆绝缘本体产生偏心现象。

(3) 铜丝纤维编织布。铜丝纤维编织布俗称金布,主要使用细的祼铜丝(或镀锡)与半导电尼龙纤维(也有许多采用不导电的纤维带)混合编织而成。铜丝纤维编织布可起到静电屏蔽作用,可控制绝缘外半导电层与铝护套之间的电位。当冲击电压袭来时,铜丝纤维编织布可降低半导电层产生的感应电压,防止缓冲层内部局部放电。

3 电力电缆缓冲层放电原因分析

3.1 缓冲层未采用半导电材料

为控制绝缘外半导电层与铝护套之间电位,缓冲层多采用半导电材料制作。若缓冲层带材采用非绝缘材料会造成绝缘外半导电层电位悬浮,造成对铝护套放电。

某110 kV电缆线路2号、3号接头之间电缆本体主绝缘发生击穿,故障现场检测发现该段本体缓冲层带层电阻过高,并非半导电材料,检测现场如图1所示。

图1 故障电缆外半导电层放电痕迹Fig.1 Discharge traces of fault cable outside semiconducting layer

3.2 缓冲带材长期进水

电缆护套出现破损或电缆接头封铅处密封存在缺陷时均会造成电缆缓冲层进水。缓冲层长期进水运行时,缓冲层电气性能下降,无法有效牵制电缆外半导电层与铝护套之间电位,导致局部放电产生。

某110 kV电缆本体主绝缘击穿,故障定位后立即切除故障段电缆并对故障点取样密封处理。后期对取样段解体时发现阻水带存在大量浸水现象。对电缆主绝缘切片观察,取样存在多处电缆主绝缘外半导电层放电灼烧痕迹,灼烧深度最深处如图2所示。

图2 外半导电层显微镜下放电痕迹Fig.2 Discharge traces of fault cable outside semiconducting layer in microscope

放电灼烧最深处外半导电层剩余0.69 mm。该片试样未发生放电处外半导电层厚0.98 mm,放电灼烧量为29.6%,说明长期外部放电已削弱主绝缘外半导电层厚度。

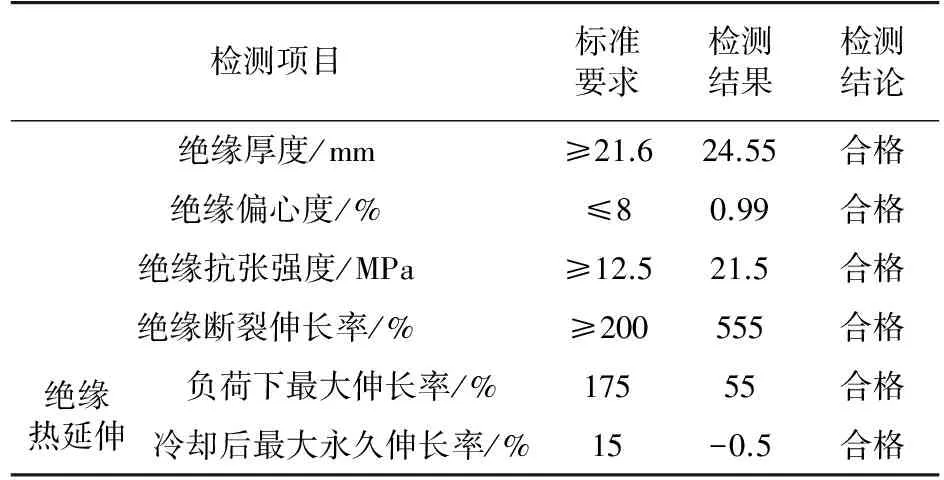

根据GB/T 11017—2014,对电缆绝缘进行性能检测,检测结果如表1所示。

表1绝缘性能检测结果

Tab.1The tests results of insulation performance

检测项目标准要求检测结果检测结论绝缘厚度/mm≥21.624.55合格绝缘偏心度/%≤80.99合格绝缘抗张强度/MPa≥12.521.5合格绝缘断裂伸长率/%≥200555合格绝缘热延伸负荷下最大伸长率/%17555合格冷却后最大永久伸长率/%15-0.5合格

电缆绝缘检测性能合格,排除电缆绝缘本体缺陷导致的故障原因。由于电缆本体存在大量进水,故障原因主要为电缆本体浸水,电缆阻水带电气性能下降,无法有效牵制电缆外半导电层与铝护套之间电位,导致局部放电,长期放电引起电缆绝缘特性受损,造成电缆本体击穿。

3.3 铜丝纤维编织布设计缺陷

铜丝纤维编织布多由铜丝与纤维混合编织而成,编织布多采用半导电尼龙纤维或不导电的纤维带。目前由于铜丝纤维编织布尚无国家标准、行业标准进行产品规范,电缆厂家多采用企业技术规范标定产品质量。多数厂家仅规定铜丝直径、铜丝编织密度,忽略编织纤维导电性、厚度等参数,继而出现绝缘编织纤维阻断铜丝与半导电层、铝护套接触途径,造成金属悬浮电位,甚至缓冲层放电。

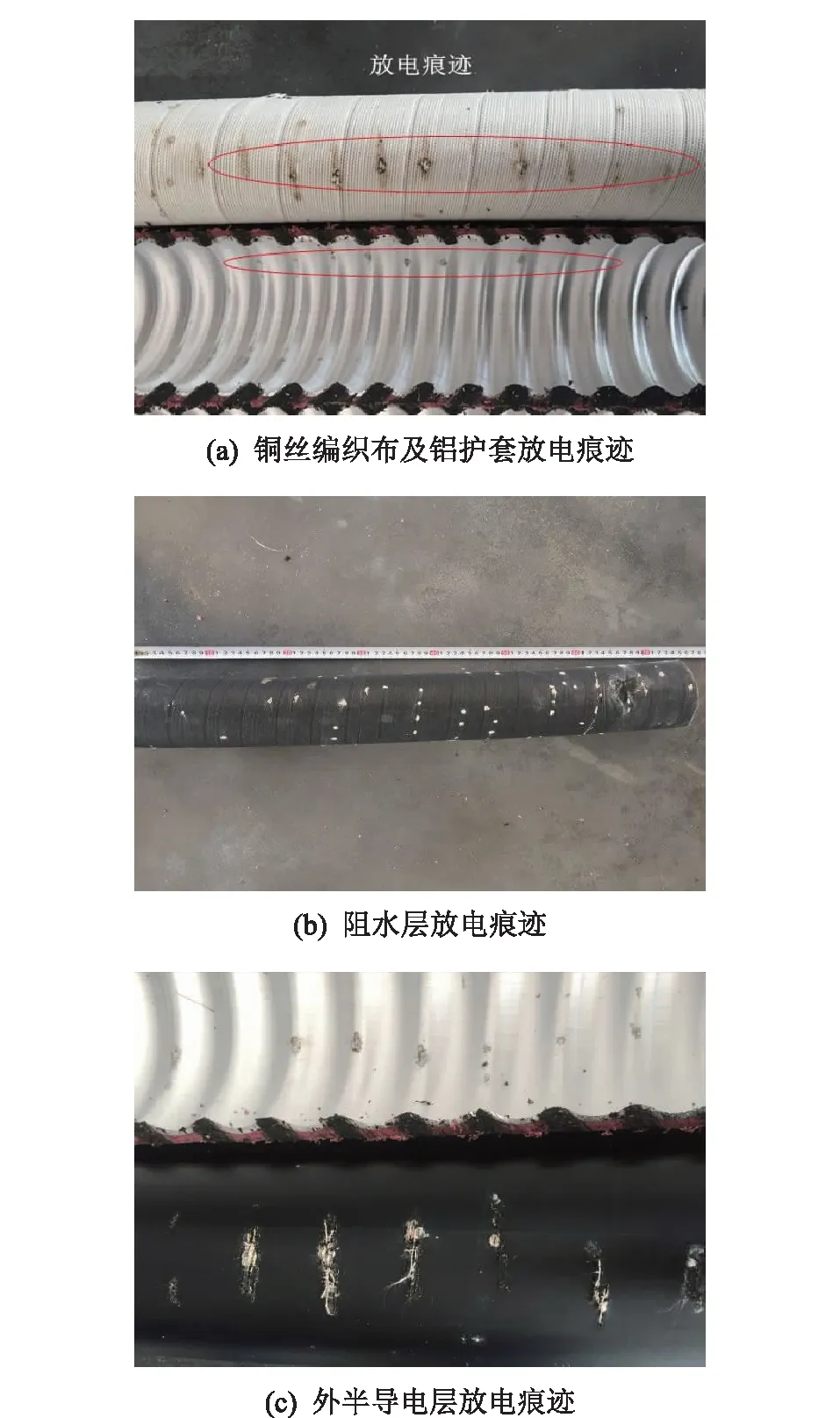

某220 kV电缆线路,全长5.699 km,投运近10 a,出现本体击穿事故,解体后发现全线电缆缓冲层内存在放电痕迹,如图3所示。

图3 某220 kV电缆缓冲层放电痕迹Fig.3 Discharge traces of a 220 kV fault cable outside semiconducting layer

解体发现主铜丝编织布、缓冲层、绝缘外半导电层上均出现放电条状灼烧痕迹,相邻痕迹间隔均匀,且灼烧痕迹最小间距为2.8 cm,与铝护套波纹间距相吻合,说明铝护套内侧凸起处与主绝缘外半导电层之间存在多处放电痕迹,铜丝编织布、缓冲层存在长期放电。

对送检故障相电缆距击穿点40 cm处进行取样,在实验室对电缆短样进行结构检查、绝缘机械性能(老化前)、绝缘热延伸、绝缘热收缩试验。检测结果表明电缆短样符合GB/T 18890—2015标准要求。

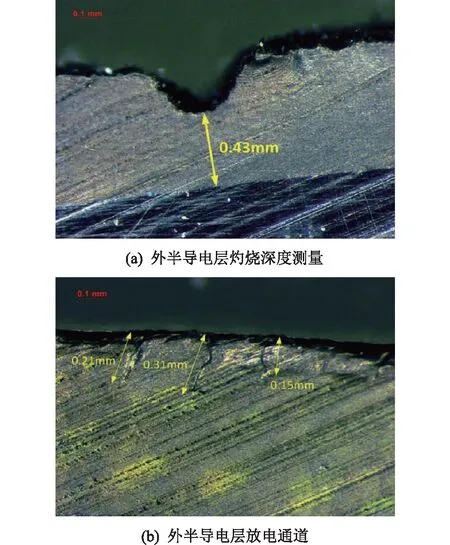

对送检故障点附近本体取样切片,染色后进行观察。取样存在多处电缆主绝缘外半导电层放电灼烧痕迹,灼烧深度最深处如图4(a)所示,最深处外半导电层仅剩0.43 mm。该片试样未发生放电处外半导电层厚1.08 mm,放电灼烧量为60.2%。说明长期外部放电已削弱主绝缘外半导电层厚度。部分取样中发现外半导电层放电通道,如图4(b)所示,通道均由外半导电层外表面发起,证实外半导电层外部存在过放电现象。

图4 外半导电层观察Fig.4 theoutside semiconducting layer observed

解体发现故障相除击穿点附近电缆段外,全线存在缓冲层放电痕迹,考虑到放电点痕迹及放电通道痕迹,铜丝纤维编织布厚度较铜丝直径大,铜丝难以良好接触缓冲层及铝护套,运行时可能存在悬浮电位造成放电,因此电缆铜丝纤维编织布存在设计缺陷。

4 电力电缆缓冲层放电仿真分析

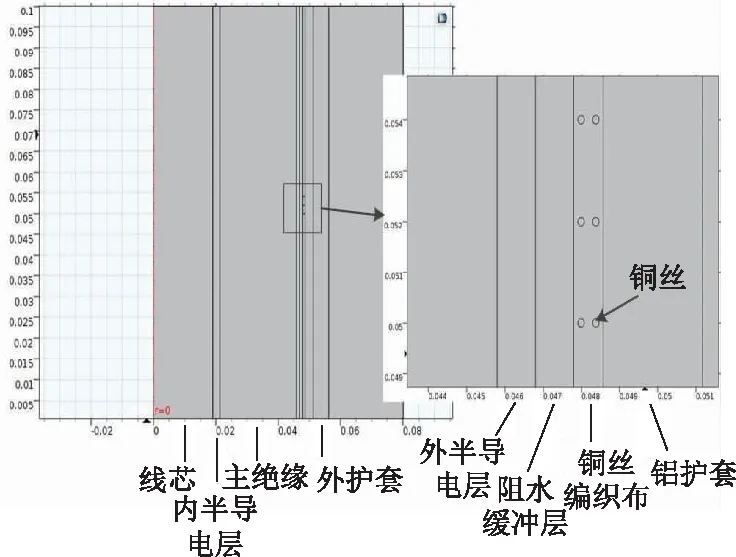

为证实铜丝纤维编织布是否符合设计要求,针对3.3所述故障案例,依据该段故障电缆实际结构尺寸对其进行电场仿真计算分析。仿真模拟现有电缆铜丝纤维编织布铜丝直径与编织布厚度配合,再模拟铜丝直径增大情况下电场分布,仿真建模如图5所示。

图5 仿真结构Fig.5 Simulation structure diagram

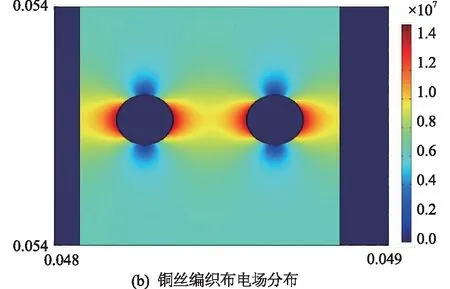

以铝护套内部凸起处建立仿真模型,考虑电缆额定电压为220 kV,单相电压为127 kV,对线芯施加电压127 kV。金属护套与金布紧密贴合,电势、电场仿真结果如图6所示。

图6 铝护套内部凸起截面仿真Fig.6 Simulation of aluminium sheath

根据仿真结果可知,阻水带与铜丝编织布界面处最大场强为9.8×106V/m,铜丝编织布与铝护套界面处最大场强为9.8×106V/m,大于空气中击穿场强3×106V/m。

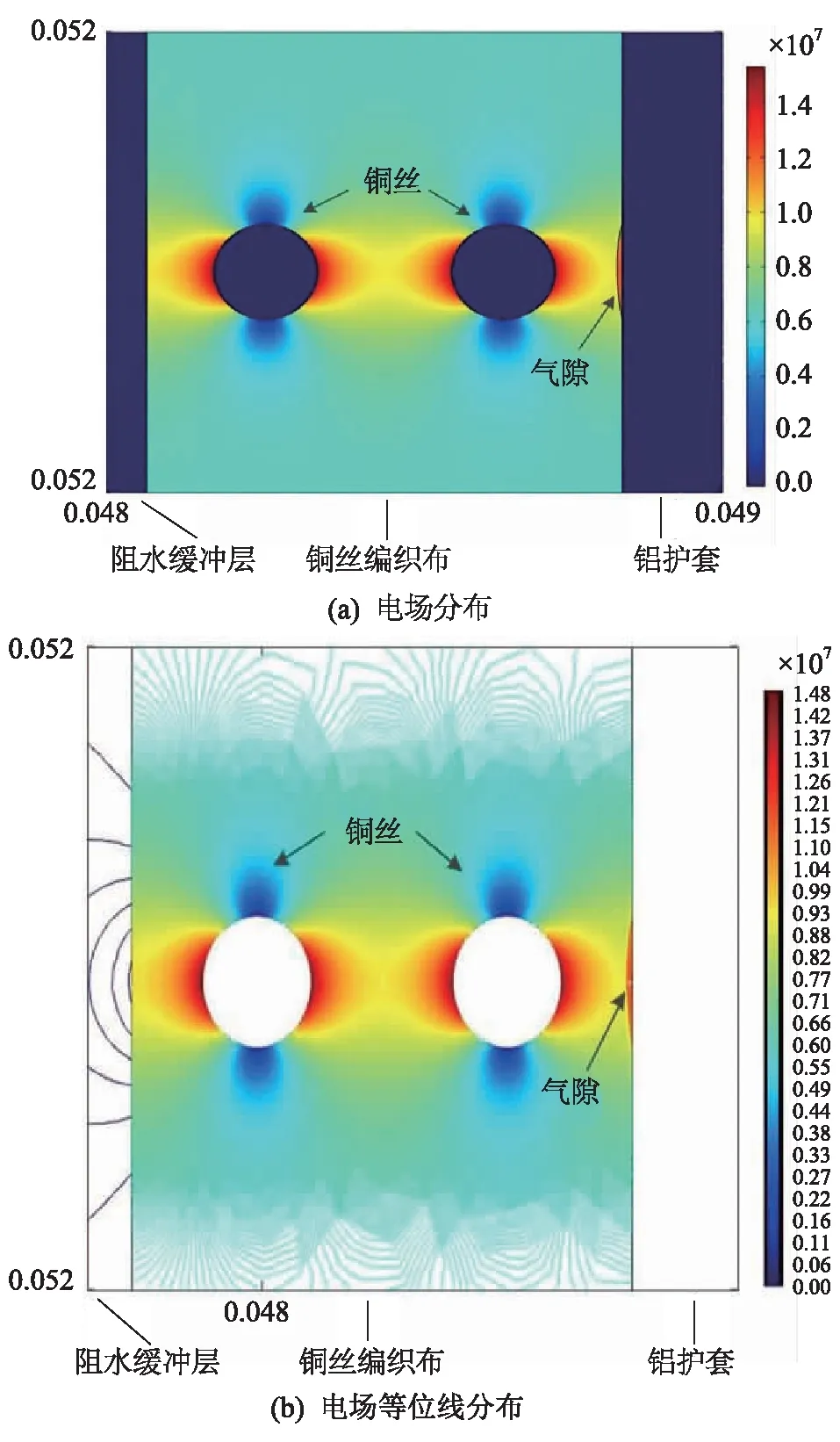

考虑到铝护套自身结构、铜丝编织布铜丝直径小于编织布厚度,铝护套与铜丝编织布交界面处可能存在气隙,以此条件建立仿真模型,电场分布如图7所示。

图7 气隙附近电场分布Fig.7 Distribution of electric field near air gap

气隙处最大场强为1.22×107V/m,大于空气中击穿场强3×106V/m,极易发生局部放电现象。同理,铜丝编织布与缓冲层之间也易发生局部放电现象。

为证实气隙电场受缓冲层铜丝直径影响,模拟铜丝直径大于纺织纤维厚度下气隙电场分布,结果如图8所示。气隙处最大场强为5.12×102V/m,小于空气中击穿场强3×106V/m,不会发生局部放电现象。

图8 铜丝直径较大时电场分布Fig.8 Distribution of electric field with larger diameter

理论分析可知铜丝编织布铜丝直径小于编织布厚度,部分铜丝未良好接触到铝护套及缓冲层,引起铝护套与外半导电层之间长期存在放电现象,削弱半导电层厚度,造成主绝缘击穿隐患。实际故障现象存在多处半导电层放电灼烧、外半导电层存在放电痕迹,均可验证外半导电层经历长期放电。仿真结果表明原有铜丝编织布设计下的局部电场较大,气隙处电场已大于空气击穿场强,易发生局部放电现象。变更铜丝编织布直径,可避免该现象发生,证实铜丝编织布存在设计缺陷。

5 结语

电缆缓冲层内部放电是电缆绝缘击穿的主要原因之一。通过三起电缆缓冲层放电典型案例分析,表明缓冲层放电。实际工作中,应强化电缆缓冲层带材性能管控,规范电缆带材技术指标,加强电缆设计审核、到货验收、后期运维,确保电缆线路安全运行。

参考文献:

[1] 猪鼻昭二, 姚学禹. 275 kV交联聚乙烯绝缘电缆的研制[J]. 电线电缆, 1981(6):13-18.

ZHU Bzhaoer,YAO Xueyu. Development of 275 kV crosslinked polyethylene insulated cables[J]. Wire and Cable , 1981 (6): 13-18.

[2] 宫瑞磊, 汪建成, 王兆珉,等. 110 kV XLPE绝缘电力电缆局部放电的探讨[J]. 电线电缆, 2006(3):31-33.

GONG Ruilei, WANG Jiancheng, WANG Zhaomin, et al. Discussion on partial discharge of 110 kV XLPE insulated power cable[J]. Wire and Cable , 2006(3):31-33.

[3] 张瀚. 电缆缓冲层放电特性研究[J]. 电子技术与软件工程, 2015(1):241-242.

ZHANG Han .Study on discharge characteristics of cable buffer layer [J]. Electronic Technology and Software Engineering, 2015 (1): 241-242.

[4] 杨娟, 张峰, 王福志. 高压电力电缆阻水结构研究与分析[J]. 电线电缆, 2010(3):22-24.

YANG Juan, ZHANG Feng, WANG Fuzhi. Research and analysis of water resistance structure of high voltage power cable [J]. Wire and Cable , 2010 (3): 22-24.

[5] 朱远标. 浅析高压电缆缓冲层的设计[J]. 科技创新与应用, 2012(9):98-99.

ZHU Yuanbiao. Analysis of high voltage cable buffer layer design[J]. Electric Power Technology , 2012 (4): 98-99.

[6] 赵健康, 樊友兵. 高压电缆缓冲层的设计与工艺研究[J]. 电线电缆, 2010(3):17-21.

ZHAO Jiankang, FAN Youbing. Design and technology of high voltage cable buffer layer [J]. Wire and Cable , 2010 (3): 17-21.

[7] 刘书全. 阻水型220 kV交联电缆的研制[J]. 高电压技术, 2000, 26(6):51-52.

LIU Shuquan. Development of water resistance type 220 kV crosslinked cable[J]. High Voltage Technology, 2000 (6): 51-52.

[8] 张侠. 一种新型的电力电缆用半导电屏蔽阻水带[J]. 电线电缆, 2008(3):33-35.

ZHANG Xia. A new type of semi-conductive shielded water drain for power cables [J]. Wire & Cable, 2008 (3): 33-35.

[9] 胡鹏, 李成钢, 陈大兵. 电缆GIS终端环氧套管开裂原因分析及对策研究[J]. 电力工程技术, 2017, 36(1):102-105.

HU Peng, LI Chenggang, CHEN Dabing. Analysis and countermeasure research on cracking of cable casing of cable terminal in cable[J]. Power Engineering Technology, 2017 (1): 102-105.

[10] 黄涛, 文珊, 王庭华,等. 不同材质电缆支架对电缆运行适用性研究[J]. 电力工程技术, 2017, 36(2):104-109.

HUANG Tao, WEN Shan, WANG Tinghua, et al. Study on the applicability of different material cable brackets to cable operation[J]. Power Engineering Technology, 2017 (2): 104-109.

[11] MATS LCIJON, THOMAS ANDCRSSON. High and dry d ̄r ̄y ̄f ̄o ̄r ̄mcr power transformer[J]. IEE Review, 2000, 46(4):9-15.

[12] MATS LEIJON, MIKAEL DAHLGREN, LARS WALFRIDSSON,et al. A recent development in the electrical insulation systems of generators and transformers[J]. IEEE Electrical Insulation Magazine,2001,17(3):10-15.

[13] LUO J H, YANG L M, JIANG Y, et al. Outline of operation and fault and testing for power cable[J]. Electrical Equipment, 2004.

[14] LI Li. Dehydrating disposal for high tension power cable moistened[J]. Metallurgical Collections,2002(4):42-43.

[15] MONTANARI G C, CAVALLINI A, PULETTI F. A new approach to partial discharge testing of HV cable systems[J]. IEEE Electrical Insulation Magazine, 2006, 22(1):14-23.

[16] LUO Junhua,QIU Yuchang,YANG Liming.Operation fault analysis of CLPE power cable above 10 kV[J]. High Voltage Engineering, 2003(6): 14-16.

[17] TEGOPOULOS J A, KRIEZIS E E. Eddy current distribution in cylindrical shells of infinite length due to axial currents part II: shells of finite thickness[J]. Power Apparatus & Systems IEEE Transactions on, 1971, 90(3):1278 - 1286.