省煤器灰斗上方减灰挡板改造方案试验研究

邓淮铭, 陈鸿伟, 赵 超, 张 千

(1. 华北电力大学 能源动力与机械工程学院, 河北保定 071003;2. 神华国华电力研究所有限公司, 北京 100000)

我国是一个以煤炭为主要能源的国家,在目前已探明的化石能源储量中,煤炭的储量[1]高达94%,这就决定了我国以煤为主的生产、消费格局,而火电厂锅炉燃煤占了煤炭消费的大多数[2]。由于煤炭本身含有大量灰分及煤在锅炉内不完全燃烧等诸多物理因素,使得锅炉运行过程中产生大量颗粒物[3],不但会使烟气中氮氧化物(NOx)、硫氧化物(SOx)处理难度加大[4],还会导致选择性催化还原(SCR)烟气脱硝系统磨损、堵塞问题加重[5-6]。这对脱硝性能影响很大[7-8],会造成机组NOx排放量增加,加剧污染[9]。

国内外对催化剂磨损、堵塞问题做了一系列研究[10]。据统计,燃煤机组正常运行1 000 h,由于磨损、堵塞的影响,SCR催化剂的脱硝效率会降低0.7%[11]。因此,在烟气流经催化剂前进行预除尘[12-13]显得至关重要。

为保证机组运行经济性指标,预除尘改造需同时满足除灰能力和压力损失两方面因素[14-15]。目前,对于省煤器灰斗上方折角处的加装挡板问题尚无系统研究,而此处的结构形式对于省煤器灰斗的飞灰捕集能力有很大影响。笔者通过对灰斗上方折角处加装不同样式和长度的减灰挡板来对此进行系统研究,确定不同形式减灰挡板对灰斗捕灰能力的影响,从而找出一种较佳的结构形式。

1 试验装置及方法

1.1 试验装置

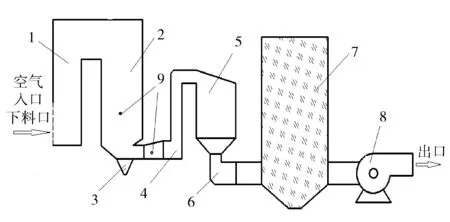

图1为该试验系统示意图。为方便对试验现象观察和记录,试验台主体部分采用厚度为8 mm的有机玻璃板材和部分PVC板制成。试验台是以国内某电厂600 MW锅炉系统为原型,按照1∶20等比例缩放制成,主要包含竖直烟道模块、省煤器模块、灰斗模块及SCR脱硝系统模块等。主体部分通过法兰与圆形风管连接,后续通过布袋除尘器与引风机相接。

1—竖直烟道;2—省煤器模块;3—灰斗模块;4—连接通道;5—SCR脱硝系统模块;6—连接弯头;7—布袋除尘器;8—引风机及排风管道;9—压力测点。

图1试验台系统结构图

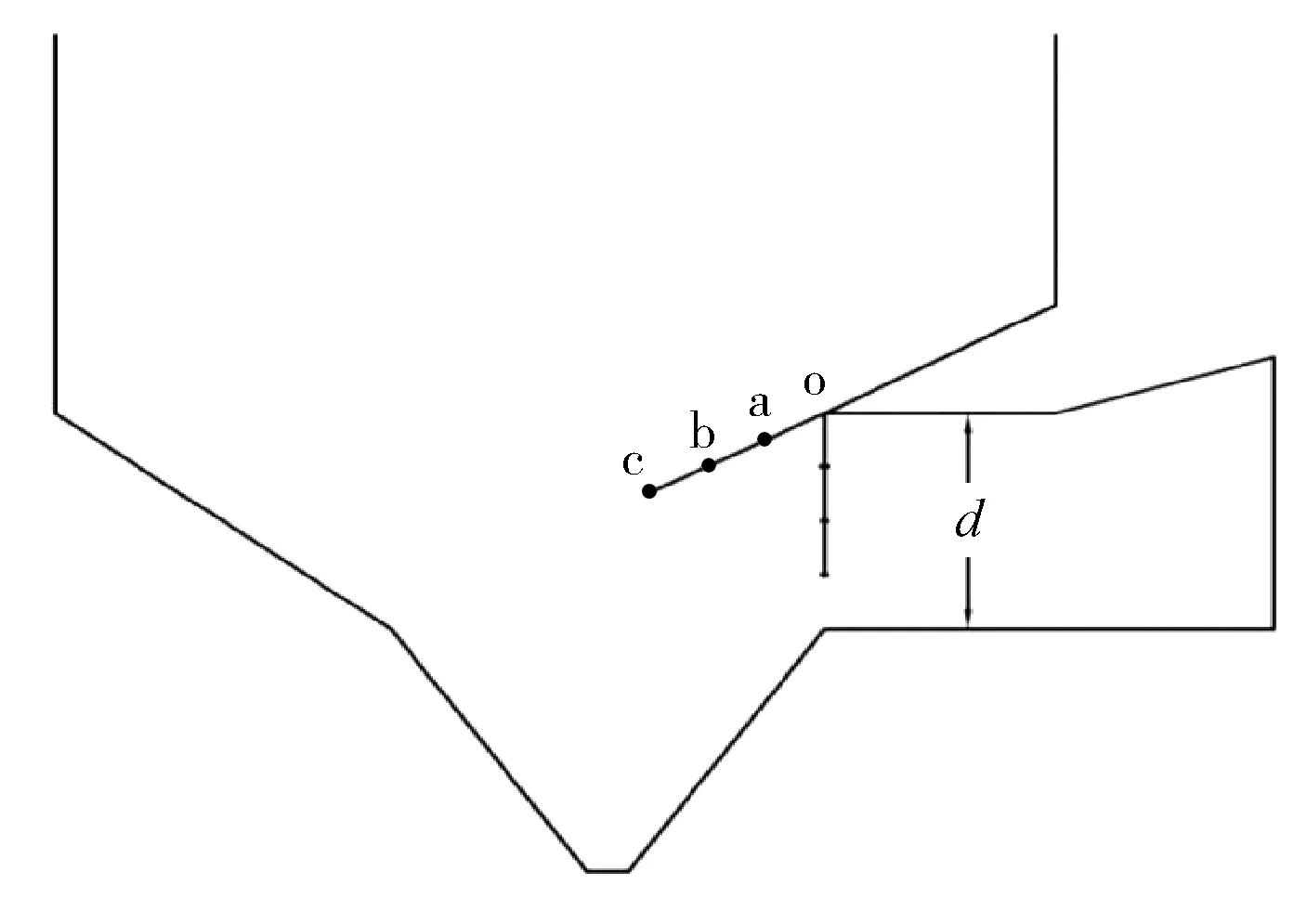

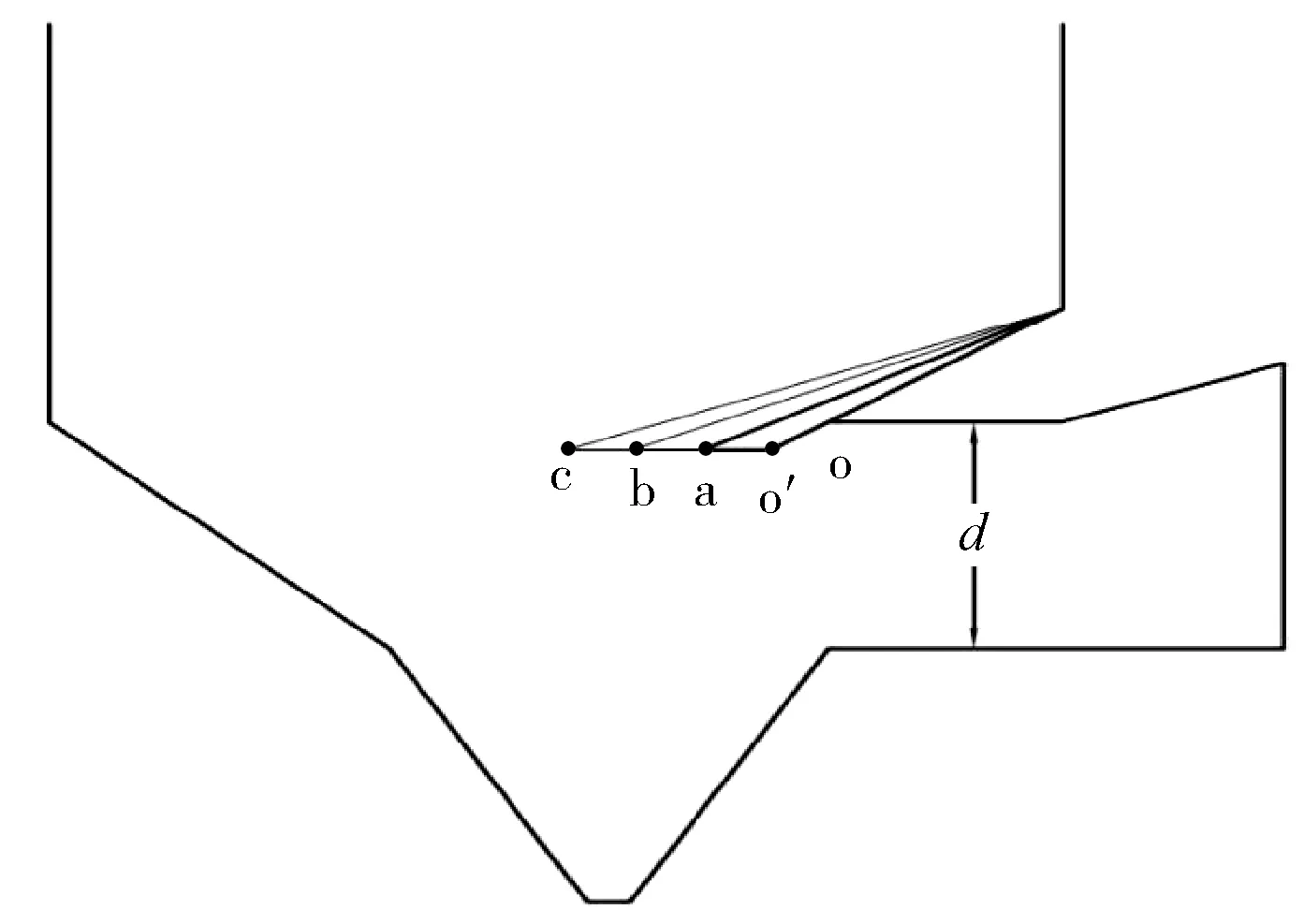

试验研究对象为省煤器灰斗上方折角处减灰挡板,故此对其进行局部放大处理,见图2、图3。

图2 平板形减灰挡板安装位置图

图3 翼形减灰挡板安装位置图

1.2 试验工况

初始状况下,省煤器灰斗上方折角边缘(o点)与灰斗右侧边界对齐,灰斗上方烟道高度d为16 cm,折角与水平方向夹角为30°。减灰挡板由厚度为1 mm的薄铁皮制成,安装位置起始点为折角边缘,角度与折角处角度一致。

调节风速稳定在4 m/s时,从试验台左侧下料口均匀下料。通过不加减灰挡板、加装不同长度平板形减灰挡板、加装不同长度翼形挡板等不同条件下研究灰斗捕灰效率,确定出较佳的挡板形式。试验所用灰样是从国内某燃煤电厂灰库中所取得的原灰,通过粒径筛分试验得知,原灰中粗灰(>88 μm)比例为20.61%。

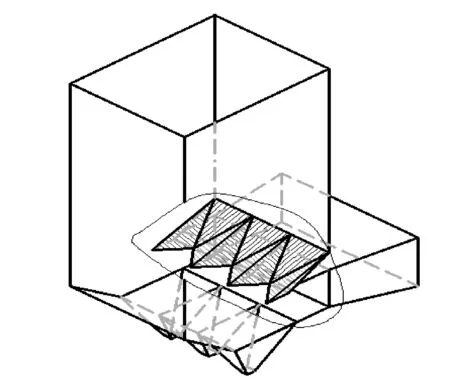

平板挡板由o点沿折角方向向下延伸,挡板位置oa、ob、oc长度分别为4 cm(1/4d)、8 cm(2/4d)和12 cm(3/4d),对应翼形挡板水平方向o′a、o′b、o′c长度也为4 cm、8 cm和12 cm。翼形挡板设计样式见图4。

图4 翼形挡板安装示意图

1.3 试验方法

(1) 无减灰挡板流场与灰捕集试验。

冷态试验台不加减灰挡板,开启风机,用数字流量计测得省煤器模块中心风速稳定在4 m/s,固定好风速调节阀门。用数字微压计测量省煤器模块部位压力和省煤器灰斗后方压力,并计算压力损失。在下料口位置放入泡沫颗粒,并用高速摄像机捕捉泡沫在灰斗与上方折角处运动轨迹。由于泡沫颗粒很轻可以随气流运动,由此可很好地反应模型内部气流运动状况。

称取2 kg原灰,由左侧下料口位置均匀下料,控制下料时间,使省煤器模块处灰粒密度约为40 g/m3,与实际电站锅炉内部灰粒密度相同。下料结束后关停风机,收集灰斗处捕集的灰颗粒,记录并称重。重复试验两次,保证试验结果的正确性。

(2) 平板形和翼形减灰挡板灰捕集试验。

将4 cm平板形减灰挡板按照图2位置固定好,打开风机并调节风速稳定在4 m/s,测量灰斗前后压差并记录。称取2 kg原灰,由下料口位置均匀下料,待下料结束后关停风机,收集并将捕集到的灰颗粒称重。再重复进行试验两次,将平板形挡板调到8 cm和12 cm,重复以上试验。

拆除平板形减灰挡板,依次将4 cm、8 cm和12 cm翼形挡板安装在相应位置,重复以上试验。

收集到的灰颗粒用180目筛网进行筛分,将筛分结束后筛网上方的灰颗粒(>88 μm)定义为粗灰,对各个工况下原灰和粗灰收集率的平均值进行研究。

2 结果与分析

2.1 无减灰挡板流场与灰捕集试验

试验工况下对模型内流场进行拍照记录,图5为无减灰挡板时的流场拍摄图。

图5 原始模型灰斗及折角部位流场分布图

从图5可清楚看出试验模型内部示踪泡沫的流动轨迹:左侧下料口处均匀下料,经竖直烟道两次转向后,大部分示踪泡沫都集中在省煤器模块的右侧壁面;从烟道右侧落下的示踪泡沫颗粒撞击到灰斗上方折角后,大部分泡沫颗粒直接被气流携带至灰斗后方的水平烟道,只有少量的泡沫颗粒会进入灰斗;从烟道左侧和中间落下的颗粒,大部分会先通过省煤器灰斗,而后又被气流携带离开灰斗。虽然示踪泡沫密度很小,可随气流运动,但此时灰斗仍可收集到部分泡沫。由此可见灰斗内存在一个低速区,进入低速区的泡沫由于速度太低而不会被携带出去。若将泡沫换成原灰颗粒,由于颗粒密度较大,进入灰斗的灰颗粒可能会更多地被收集。原灰试验结果见表1。

表1 原始模型飞灰捕集试验结果

由表1可知:不加减灰挡板情况下,灰斗前后静压差仅77 Pa,但此时灰斗对飞灰捕集能力有限,原灰平均捕集率只有8.07%,粗灰捕集率也只达到了17.92%,有很大的提升空间。

2.2 加装平板形减灰挡板试验

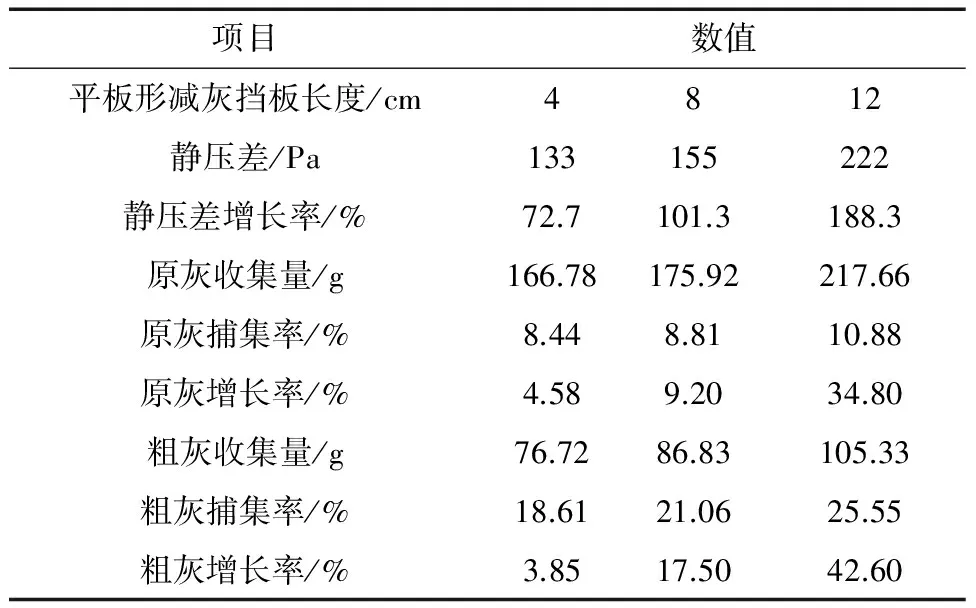

由于不加挡板情况下大部分灰颗粒没有经过灰斗,直接被气流携带到灰斗后水平烟道,导致灰斗对飞灰的捕集效果差。加装平板挡板可使气流在灰斗上方有更大的转向,从而使更多的灰颗粒通过灰斗,使捕集效率提升。表2为灰斗上方折角处加装不同长度平板形减灰挡板时灰斗捕集情况。

表2 加装不同长度平板形减灰挡板时灰斗捕集情况

通过表2可知:加装4 cm平板减灰挡板之后,省煤器灰斗对原灰和粗灰的捕集效率均有小幅提升,分别达到了8.44%和18.61%,相比不加减灰挡板情况仅增加了4.58%和3.85%,但此时静压差为133 Pa,相比不装减灰挡板情况压损增大了72.7%。在捕集效率提升不明显的情况下,大大增加了能量损失和风机出力,这显然是不太合理的。继续加长减灰挡板的长度,以增大气流转向,增加进入灰斗飞灰数量。当挡板长度增加到8 cm和12 cm时:原灰收集效率分别达到了8.81%和10.88%,较不装挡板情况提升9.2%和34.8%;粗灰收集率分别达到了21.06%和25.55%,较不装挡板情况提升了17.5%和42.6%。可见在加装12 cm减灰挡板时灰斗对原灰的收集效率有较大幅度的提升,但此时静压差达到了222 Pa,同比增加了188.3%。

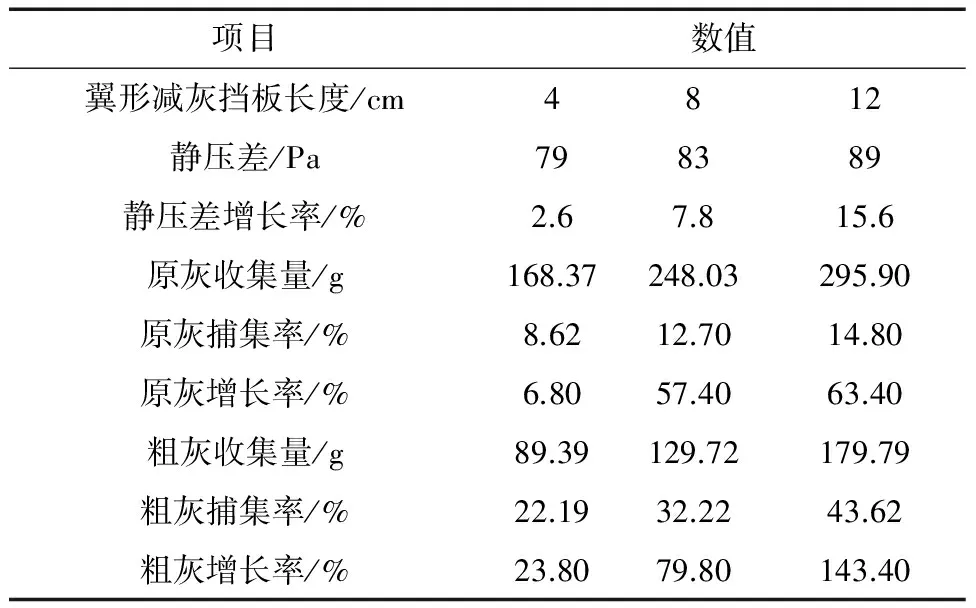

2.3 加装翼形减灰挡板试验

平板形减灰挡板虽然对灰斗捕灰能力有一定提升,但灰斗前后压损过大,使得风机出力大大增加,经济性有待提高,采用一种新型的翼形挡板可解决这一问题。加装翼形挡板后灰斗捕集灰颗粒情况见表3。

表3 加装不同长度翼形减灰挡板时灰斗捕集情况

由表3可看出:当加装4 cm翼形减灰挡板时,灰斗对原灰和粗灰的平均捕集效率分别达到了8.62%和22.19%。此时与不装减灰挡板进行对比发现,灰斗对原灰和粗灰的捕集效率均有不同程度的提升。而灰斗前后静压差由原来的77 Pa增大到了79 Pa,可见加装4 cm翼形减灰挡板在提升灰斗除灰效率的同时,对压损的影响并不大。在此基础上继续加长翼形挡板长度为8 cm和12 cm,灰斗前后静压差分别增大到83 Pa和89 Pa,相对原始模型仅仅增加了7.8%和15.6%。除灰效率变化更为明显:原灰捕集率分别达到了12.70%和14.80%,同比增长57.4%和83.4%;粗灰捕集率分别达到了32.22%和43.62%,同比增长79.8%和143.4%。当翼形挡板长度为12 cm时,压损只比不装减灰挡板情况增加12 Pa,这对风机出力影响很小,而此时灰斗对灰颗粒(特别是粗灰颗粒)的捕集能力有了大幅度提升。

2.4 两种形式减灰挡板对比

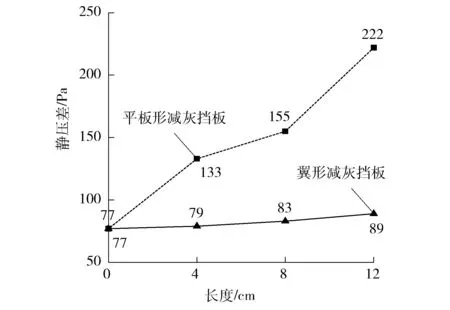

为更清楚了解平板形减灰挡板与翼形减灰挡板优劣性,采用确定变量法进行对比分析。图6为两种减灰挡板静压差对比分析图。

图6 不同减灰挡板压损变化图

图6很直观地反映了随着长度变化,两种形式减灰挡板静压差变化趋势。随着减灰挡板长度的增加,翼形挡板所造成的压力损失变化并不大,仅有小幅度提升;而同等长度的平板形减灰挡板压力损失却有着跳跃式增加,这大大影响了锅炉系统整体的经济性。

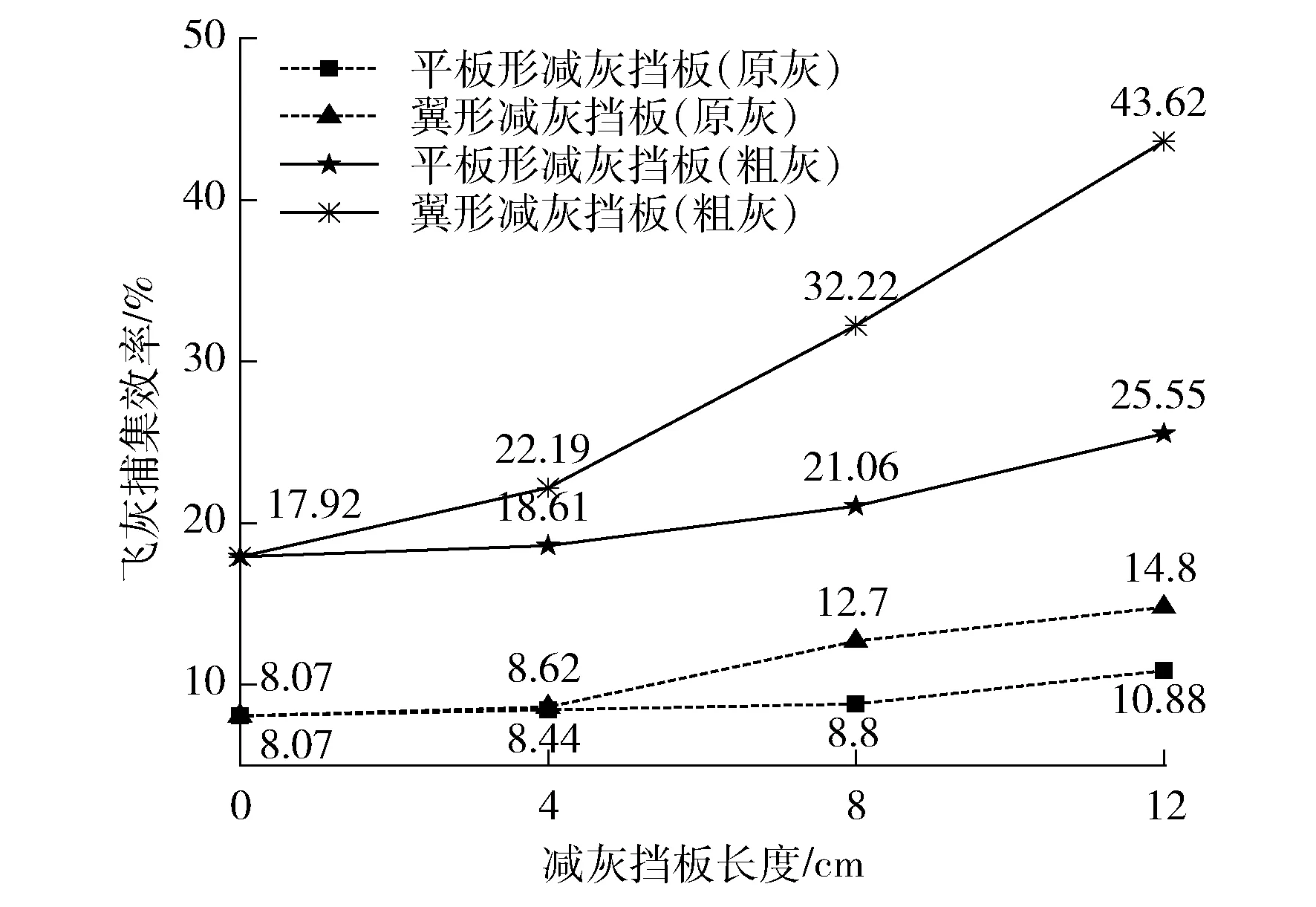

图7为两种减灰挡板对飞灰捕集效率对比分析图。

图7 不同减灰挡板捕灰性能图

图7直观地反映出了长度变化对两种形式减灰挡板作用下灰斗的捕集效率。无论是原灰还是粗灰,相同长度下的翼形挡板总比平板形减灰挡板效果要好,特别是对粗灰的捕集效率,随着挡板长度的增加,翼形挡板作用下灰斗的捕集效率呈现出直线上升的趋势。这与静压差的变化趋势刚好相反,由此得出翼形减灰挡板要比平板形减灰挡板效果要好。

翼形挡板本身有使气流汇聚的效果,更多的含灰气流汇聚后由翼形挡板下尖点流入到灰斗内,使更多的灰颗粒在灰斗内被分离出来;翼形挡板本身形式是两端长中间短,与平板挡板同样长度的翼形挡板的中间部位远没有平板挡板那么长,且翼形挡板结构更加平缓,流线更加柔和,所以压损要比平板形挡板小得多。对于相同长度的翼形挡板和平板形挡板来说,翼形挡板伸入模型中心的位置长,12 cm翼形挡板的翼尖部位已经越过了灰斗的中线位置,这使流经翼形减灰挡板的气流更多,从而汇聚的气流更多,灰斗收集效率更高。

3 结语

(1) 原始模型灰斗对飞灰捕集效率很低,大量飞灰进入尾部烟道会造成磨损、堵塞等问题。

(2) 在省煤器灰斗上方折角处加装平板形减灰挡板虽然会在一定程度上提高灰斗对飞灰的捕集能力,但会造成很大的压力损失,采用翼形挡板替换平板形挡板会解决这一问题。将翼形挡板应用于实际电站锅炉中可有效提高灰斗预除尘效果。

(3) 一部分进入省煤器灰斗的飞灰颗粒会再次被气流携带而不能被灰斗收集,考虑在灰斗内部加装撞击分离装置,使进入灰斗的飞灰颗粒经过撞击减速后被灰斗有效收集,从而大大提升灰斗预除尘效果,对减轻SCR催化剂磨损、堵塞问题的研究具有重要意义。

参考文献:

[1] 张国瑞. 省煤器灰斗结构对电站煤粉锅炉烟气的预除尘性能研究[D]. 北京: 北京交通大学, 2011.

[2] YANG Y P, GUO X Y, Wang N L. Power generation from pulverized coal in China[J]. Energy, 2010, 35(11): 4336-4348.

[3] 姜烨, 高翔, 吴卫红, 等. 选择性催化还原脱硝催化剂失活研究综述[J]. 中国电机工程学报, 2013, 33(14): 18-31.

[4] YAO Q, LI S Q, XU H W, et al. Studies on formation and control of combustion Particulate matter in China: a review[J]. Energy, 2009, 34(9): 1296-1309.

[5] 周新刚, 刘志超, 路春美, 等. 燃煤电厂锅炉飞灰含碳量影响因素分析及对策[J]. 节能, 2005(9): 45-47.

[6] 曹志勇, 秦逸轩, 陈聪. SCR烟气脱硝催化剂失活机理综述[J]. 浙江电力, 2010, 29(12): 35-37.

[7] 盘思伟, 程华, 韦正乐, 等. 钒钛基SCR脱硝催化剂失活原因分析[J]. 热力发电, 2014, 43(1): 90-95.

[8] 姚燕, 王丽朋, 孔凡海, 等. SCR脱硝系统蜂窝式催化剂性能评估及寿命管理[J]. 热力发电, 2016, 45(11): 114-119.

[9] 赵宗让. 电厂锅炉SCR烟气脱硝系统设计优化[J]. 中国电力, 2005, 38(11): 69-74.

[10] 王远鑫, 翟建军, 陈鸿伟, 等. 国内某电厂SCR催化剂格栅堵塞研究[J]. 电力科学与工程, 2016, 32(6): 63-67.

[11] 汪洋, 胡永锋. 燃煤电站SCR脱硝系统预防大颗粒灰堵塞方法[J]. 电力科技与环保, 2012, 28(2): 17-19.

[12] JENSEN-HOLM H, TOPSΦE N Y, 崔建华. 选择催化还原(SCR)脱硝技术在中国燃煤锅炉上的应用(上)[J]. 热力发电, 2007, 36(8): 13-18.

[13] 胡永锋, 梁新磊. 燃煤电厂SCR法烟气脱硝装置常见问题及原因分析[J]. 华电技术, 2015, 37(11): 62-64, 75.

[14] 柳冠青. 燃煤电厂SCR预除尘技术适用性分析[J]. 科技创新导报, 2016, 13(32): 30-32.

[15] 曹友洪, 曾连辉, 郑花文, 等. 一种烟气脱硝预除尘装置[J]. 中国环保产业, 2015(7): 58-60.