大容量锂离子电池储能系统的热管理技术现状分析

钟国彬,王羽平,王 超,相佳媛,苏 伟,陈 建

大容量锂离子电池储能系统的热管理技术现状分析

钟国彬1,王羽平2,王 超1,相佳媛2,苏 伟1,陈 建2

(1广东电网有限责任公司电力科学研究院,广东 广州 510080;2浙江南都电源动力股份有限公司,浙江 杭州 311305)

大容量锂离子电池储能系统对完善传统电网和高效利用新能源都具有非常重要的作用。为了实现大容量锂离子电池储能系统的高倍率化、长寿命化以及高安全性,高性能电池热管理系统的研发刻不容缓。本文总结了温度对锂离子电池性能的影响规律,综述了空冷、液冷、热管冷却、相变冷却这4种典型热管理技术的研究概况,分析了热管理技术在锂离子电池储能系统中的应用与研究状况。随着锂离子电池储能系统工作倍率的提高,产热量随之增大,对热管理系统的要求也越来越高。下一步的研究工作应围绕空冷系统优化、基于新型冷却介质的液冷系统、经济型热管及多目标优化设计这4方面展开。

锂离子电池;储能;热管理

电池储能系统是通过电池将电能转化为化学能的形式储存,在外部需供电时再将化学能转化为电能。电池储能系统可以应用在发电、输电、配电和用电等过程中,具有削峰填谷、降低可再生能源发电对电网的冲击、应急备用、改善电能质量等功能,对完善传统的电网和高效利用风能、太阳能和核能等新能源都具有非常重要的作用[1-3]。

可应用于电池储能系统的电池主要有铅酸电池、锂离子电池、钠硫电池、液流电池等。其中,锂离子电池具有能量密度高、循环次数高、转换效率高、响应速度快等优点,是目前综合性能最优的一种储能电池[4-5]。国内外已建成一些大容量锂离子电池储能系统[2, 4]。美国A123公司最早开发出集装箱式磷酸铁锂电池储能系统,并于2009年将一个2 MW的H-APU集装箱式磷酸铁锂电池储能系统接入宾夕法尼亚州电网,同时,将2个类似的兆瓦级磷酸铁锂电池储能系统分别接入了加利福尼亚州的两个风电场。这些储能系统可参与电网调频和帮助电网接入新能源。2009年,A123公司和南加州爱迪生电力公司共同建设了32 MW·h的锂离子电池储能电站。2012年,A123公司为英国智能电网项目提供多种电网用电池储能系统,用于提高电网削峰填谷和管理电压波动的能力。2011年,AES储能公司建设的32 MW储能系统投入运营,用于美国西佛吉尼州的98 MW风电项目。

国内锂离子电池储能系统的研发和建设起步较晚,但正在快速发展中。2011年,国家电网公司为张北风光储输项目配套了一个20 MW电池储能系统,该系统包括4个磷酸铁锂电池系统和1个液流电池系统。同年,南方电网的深圳宝清储能电站建成并投运,设计规模为10 MW[6],投入运行时间接近7年。

温度对锂离子电池的容量、功率和安全性等性能都有很大的影响。与动力电池系统相比,储能系统聚集的电池数目更多,电池容量和功率也更大。大量的电池紧密排列在一个空间内,运行工况复杂多变,时而高倍率,时而低倍率。这就容易造成产热不均匀、温度分布不均匀、电池间温差较大等问题。长此以往,必然会导致部分电池的充放电性能、容量和寿命等下降,从而影响整个系统的性能,严重时会引发热失控,造成事故。已有大容量锂离子电池储能系统在运行一段时间后出现性能下降的一个重要原因就是热管理系统设计不当。目前,研究者和技术人员正在探索和改进大容量锂离子电池储能系统的热管理设计。本工作给出了温度对锂离子电池性能的重要影响,总结了几种典型锂电池热管理技术的研究概况,最后分析了热管理技术在锂电池储能系统中的应用和研究情况,以期为锂离子电池储能系统中热管理系统的研究和设计提供指导和方向。

1 锂离子电池的热特性

1.1 温度的影响

温度对锂离子电池的影响主要包括以下几个 方面。

(1)容量衰减 温度对锂离子电池容量的衰减速度有非常重要的影响。温度越高,锂离子电池的容量衰减得越快[7-10]。AMINE等[7]分别在温度为37 ℃和55 ℃的条件下对磷酸铁锂电池进行了100次1/3C倍率充放电循环,容量衰减分别为40%和70%。EHRLICH等[8]分别在21 ℃和45 ℃下对锰酸锂电池进行了500次1 C倍率充放电循环,容量衰减分别为28%和51%。郑勇等[9]指出高温下磷酸铁锂电池的容量衰减主要来自于活性锂离子的损失。对于储能系统,若电池长期在较高温度状态下工作,那么整个电池储能系统的实际运行容量会快速衰减,大幅偏离标称容量。

(2)热失控 在锂离子电池的充放电过程中,能量损失不可避免,一部分化学能(放电)或者电能(充电)会转变成热能。当锂离子电池工作产生的热量无法及时散出时,热量就会在电池内部积聚从而形成高温。当电池长期工作在高温状态下,电池内部的有害化学反应会越来越多,产热也越来越多,若散热不好的话,会导致温度不断升高,严重时造成温度和有害化学反应双双失控[11-12]。随着电池温度的升高,SEI膜分解并放热,电解液吸热蒸发,隔膜熔化,从而导致正负极发生短路,电池随即失效,严重时会引起燃烧、爆炸等安全问题[12]。对储能系统而言,这一热问题尤为重要。一个电池热失控,可能引发连锁效应,造成重大事故[13]。因此,电池系统工作过程中的温度控制非常重要,只有将电池维持在适宜的工作温度范围内,才能避免电池发生热失控,保证电池系统的安全性[13-14]。

(3)低温特性 当温度较低时,锂离子电池的容量会随着温度的下降而下降,这一现象在温度低于-20 ℃时越发明显。如一般情况下,磷酸铁锂电池容量保持率在0 ℃时约为60%~70%,在-10 ℃时为40%~55%,在-20℃时仅为20%~40%。这是由于电解质的传输性能及锂在石墨中的扩散速度在低温下显著下降[15]。此外,在低温条件下,锂离子电池的充电性能要比放电性能差,而这是电极和电解质界面处的电荷转移不良造成的。若在低温下循环,这种不良的电荷转移可导致锂在负极析出、积聚,形成锂枝晶,轻则造成不可逆的容量损失,提高热失控温度,降低电池的容量和热安全性,重则刺破隔膜造成短路[16-17]。

1.2 工作温度区间

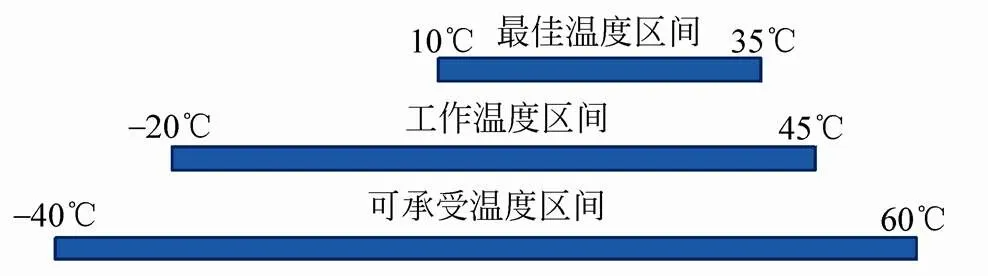

锂离子电池的最佳温度区间、工作温度区间和可承受温度区间分别为10~35℃、-20~45℃和-40℃~60℃,如图1所示[18]。锂离子的电化学特性在10~35℃这一温度区间内最佳,应尽可能使锂电池工作在这一温度区间内。锂离子电池在-20~45℃内寿命衰减较小,仍能够正常工作。然而,当温度在-20~-40 ℃内时,电解液可能会凝固,阻碍锂离子的流动,导致阻抗增加,电池容量明显下降。当温度超过60 ℃时,锂离子的化学特性开始变得越来越不稳定,电池内部有害化学反应速率较高,可能会破坏电池,严重时会发生事故。

图1 锂离子电池的3类温度区间

2 锂电池热管理技术研究概况

锂离子电池热管理系统的设计,总的来说,就是根据电池运行的要求以及锂离子电池工作期间所要经受住的内、外热负荷的状况,采用一种或者多种热管理技术来组织电池内、外部的热交换过程,保证锂离子电池系统在整个工作期间的温度水平都保持在规定的范围内。

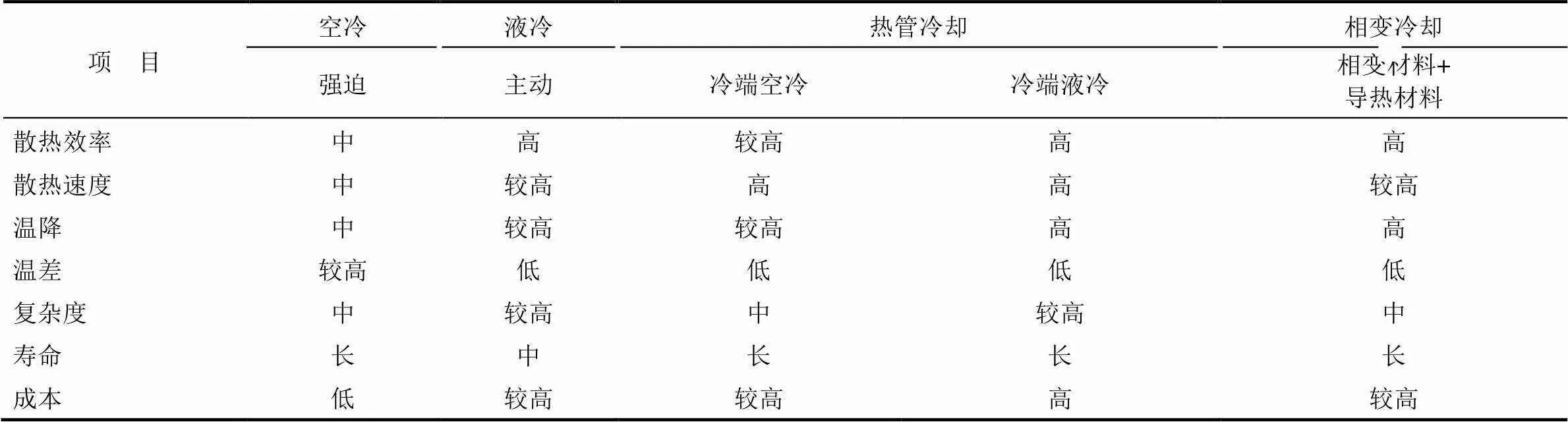

目前,锂离子电池热管理系统可采用的热管理技术主要包括以下几种:①以空气为介质的热管理技术,简称空冷;②以液体为介质的热管理技术,简称液冷;③基于热管的热管理技术,简称热管冷却;④基于相变材料的热管理技术,简称相变冷 却[19]。不同的热管理技术可以用于产热率和环境温度不同的应用场景,这4种典型热管理技术的特点如表1所示。

空冷具有结构简单、轻便、可靠性高、寿命长以及成本低等优点,但由于空气的比热容和导热系数都很低,空冷系统的散热速度和散热效率都不高。这使得空冷比较适用于电池产热率较低的场合,早期的电动汽车多采用这种热管理技术。随着锂电池能量密度、容量以及工作倍率的提高,电池系统散热有了更高的要求,这就需要采用液冷技术、热管冷却技术以及相变冷却技术。与空冷系统相比,液冷系统结构复杂、成本较高。不过,液态冷却介质比空气具有更高的比热容和导热系数,相应地,液冷系统具有较高的散热速度和散热效率,目前大部分的电动汽车都采用了液冷系统。热管冷却依靠管内冷却介质发生相变来实现换热,相变过程可以吸收或释放大量的热,比液冷系统具有更高的散热速度和散热效率。再者,冷却介质被封闭在热管内,泄漏风险很低,热管冷却技术具有更高的安全性。由于热管的成本较高,考虑到性价比,热管冷却技术比较适合于经常工作在高倍率工况的锂电池系统,如快充电池系统、调频储能系统等。相变冷却具有结构紧凑、接触热阻低、冷却效果好等优点,然而相变材料吸收的热量需要依靠液冷系统、风冷系统、空调系统等导出,否则相变材料无法持续吸收热量,导致失效。此外,相变材料占空间,成本高。因此,相变冷却技术多和其它热管理技术结合起来使用,能起到均匀电池温度分布、降低接触热阻以及提高散热速度等作用。

表1 典型热管理技术的特点

2.1 空 冷

空冷是以空气为冷却介质,利用对流换热降低电池温度的一种冷却方式。空冷系统具有结构简单、易维护及成本低等优点,广泛应用于电子设备和动力电池的冷却。不过,空气的比热容低,导热系数也很低,这使得空冷通常应用于产热率比较低的 场合。

锂离子电池空冷技术的研究主要关注优化空气流量、电池布局和流道等[20-22]。FAN等[20]通过CFD仿真分析研究不同电池间距和空气流量对电池组温度分布的影响,其仿真结果显示在流量保持不变的情况下,最高电池温度随着间距的增大而增大,温度分布反而更加均匀。空气流向也是影响电池温度分布的一个重要因素。若空气始终往一个方向流动,必然使得在空气进出口的电池之间有较大的温差。MAHAMUD等[21]提出了一种空气流动方向反复变换的冷却方式,仿真结果显示这种方式能够让电池温差下降约72%。为了改善中部电池的散热,YU等[22]为电池组配置了两个风扇,一个风扇与前排电池的风道相连,另一个风扇与中部几排电池的风道相连。

2.2 液 冷

液冷以液体为冷却介质,通过对流换热将电池产生的热量带走。可用作冷却介质的常见液体有水、乙二醇水溶液、纯乙二醇、空调制冷剂和硅油等。液体冷却介质的换热系数高、比热容大、冷却速度快,可有效降低电池的最高温度和提高温度分布的均匀性,同时液冷系统的结构较为紧凑。液体与电池的接触模式有两种:一种是直接接触,电池单体或者模块沉浸在液体(如电绝缘的硅油)中,让液体直接冷却电池;另一种是在电池间设置冷却通道或者冷板,让液体间接冷却电池。

液冷技术的研究主要关注于液体冷却剂的选择、流道的优化、流速的优化以及热电耦合模型 等[23-26]。KARIMI 等[23]指出硅油对降低电池最高温度的效果比空气更为显著。WEI等[24]为电池组和水冷系统建立了一个详细的热-电化学耦合数学模型,通过数值模拟研究了冷板间电池数目、冷却剂流速、冷板厚度等设计参数对电池组最高温度和温度分布的影响。结果显示电池组平均温度和温度分布的不均匀性随着电池数目和放电倍率的增大而增大,通过提高冷却剂流速和冷板厚度可以有效降低平均温度和让温度分布更为均匀,相应的投资成本也会随着增加。因此,需要进行多目标优化设计,从而获得一个性价比较高的设计方案。类似地,HUO等[25]建立了一个液冷用微通道冷板的三维仿真模型,研究了通道数目、流向、流量和环境温度等对温升和温度分布的影响。除了和前面类似的基本规律,HUO等[25]还发现流量越大,流量增大的改善效果越不明显,并给出了一个最佳流量。PANCHAL等[26]以一个带水冷系统的20 A·h方形锂电池为对象,通过实验获得了环境温度和放电倍率变化对电池表面温度分布的影响,同时建立和验证了一个热电耦合模型。

2.3 热管冷却

热管是依靠封闭管壳内工质相变来实现换热的高效换热元件。它一般由管壳、管芯及工质组成。热管具有高导热、等温、热流方向可逆、热流密度可变、恒温等优点,广泛应用于核电工程、太阳能集热、航天工程、电子设备冷却等领域。目前,热管在大容量电池系统中的实际应用较少,相关研究尚处于实验室阶段。

目前,热管冷却系统的研究主要集中于评估冷却性能、优化冷端冷却、建立预测模型等[27-30]。TRAN等[27]通过实验研究了单管型热管在动力电池系统中的冷却性能,结果显示以很小的空气量冷却热管冷端即可降低电池温度,提高电池温度的均匀性。ZHAO等[28]通过实验研究喷雾频率、冷端长度等对薄板型热管冷却性能的影响,结果显示在电池的非稳定放电过程中,通过控制冷端长度和喷雾频率,可以让电池在小幅升温后快速恢复到初始温度。GRECO等[29]建立了热管冷却系统的一维热网络模型,并利用CFD仿真分析结果验证了该模型。YE等[30]指出强迫空冷和相变冷却都不足以解决电池快充电过程中的散热问题。因此,他们通过实验评估了用于快充的热管冷却系统,结果显示他们设计的热管冷却系统能够在8 C快充工况下让电池温度保持在合适的范围内。

2.4 相变冷却

相变冷却是利用相变材料(phase change material,PCM)发生相变来吸热的一种冷却方式。相变材料的最大缺点是导热系数低,导热性能差。相应地,相变材料的储热和散热速度都很低,无法用于电池的高产热工况。大量研究工作围绕克服这一缺陷展开。目前采用的方法主要有两种,一种是将相变材料填充到泡沫金属或膨胀石墨中[31-32],另一种方法是在相变材料中添加其它导热性能好的 材料[33-35]。

LI等[31]通过实验研究了基于石蜡/泡沫铜的电池热管理系统。电池组由24只10 A·h的 42110型磷酸铁锂动力电池组成。实验结果显示这套系统比空冷、纯相变材料冷却系统能更好地降低电池温度和平滑温度分布。石蜡的导热系数为0.21~0.29 W/ (m·K),石蜡/泡沫铜复合材料的导热系数在0.8~11.3 W/(m·K)范围内,复合材料的导热系数可比石蜡高出2.8~38.0倍。WANG等[32]研究了石蜡/泡沫铝复合材料,理论分析结果显示石蜡/泡沫铝的导热系数比纯石蜡高出218倍,实验结果显示复合材料的储热时间比石蜡低25.6%~26.4%。

MILLS等[33]设计了基于石蜡/膨胀石墨的电池热管理系统。电池组由6只2.2 A·h的 18650型锂离子电池组成。仿真结果显示石蜡/膨胀石墨复合材料的导热系数可达16.6 W/(m·K)。GOLI等[34]发现在石蜡中掺入石墨可将导热系数提高到40 W/(m·K)。BABAPOOR等[35]则通过掺入碳纤维改善石蜡的导热性能,实验结果显示掺入0.46%2 mm长碳纤维可以让电池温升减小45%。

3 储能领域热管理技术的应用研究情况

国内的沈毅、王丽娜和林坚生等通过CFD仿真分析或实验等方式对整个储能系统或电池模组的热管理系统进行了研究[36-40]。

沈毅[36]提出了在空调回风口设置挡板的改进设计,然后采用Fluent进行仿真分析,结果显示 这种结构能够使得整个集装箱储能系统的温度分 布更为均匀。王晓松等[37]通过CFD仿真分析获 得了整个集装箱储能系统的流场和温度场,从中发现空调近端与远端出风口的流场以及温度场相差 较大,并采用在风道内加设导流板和进行结构调 整的方式改善了风量的分布,从而使得整个集装箱内的温度场和流场比原有结构更为均匀,如图2 所示。

图2 侧壁风道与底部送风道内流场分布

王丽娜等[38]设计了一个包含16只磷酸铁锂电池的储能电池箱,采用强迫空冷方式来冷却这些电池。为了保证流场分布均匀,减少涡流损失,在电池箱中设置了渐缩型导流板及渐扩型引流板,并使用仿真软件STAR-CCM+对不同产热工况进行仿真分析,验证了方案的可行性,如图3所示。李彩红等[39]为了让储能电池模块的温度分布更为均匀,在常规空冷风道中加入了局部强化射流风道,其瞬态模拟结果显示局部强化射流冷却设计能够满足低倍率工况的散热需求。然而,在高倍率工况下,电池模块的最高温度及内部温差仍非常高,需改进风道或者选用其它热管理技术。

林坚生[40]通过实验研究了电池组间距、上下集流板倾斜角度等结构参数变化对锂离子电池组温度场、流场以及风压的影响规律,确定了电池组的最优结构参数。

国内已建成的大容量锂电池储能系统大多采用强迫空冷。这一方面是因为空冷系统结构简单,安全可靠,并且易于实现;另一方面是因为储能系统对能量密度和空间的限制不像动力电池系统那样苛刻,在示范和探索阶段可以通过增加电池数目来获得较低的工作倍率和产热率。

液冷是目前许多纯电动车的优选方案,如特斯拉、通用Volt、比亚迪宋DM等。如特斯拉的Roadster纯电动汽车采用乙二醇水溶液(50%乙二醇/50%水)为冷却剂,冷却管道为包含4个孔道的铝扁管,并通过导热性能良好的绝缘材料与圆柱形电池紧密接触,如图4所示。为了均匀冷却电池,它的液冷系统采用了双向流动的流场设计,冷却管道的两个端部既是进液口,也是出液口。通用Volt也使用乙二醇水溶液为冷却剂,但冷却管路不同于特斯拉,它是在方形层叠式电池之间布置了1 mm厚金属散热片,冷却剂在散热片内流动带走热量。这套液冷系统能够将电池组内温差控制在2 ℃以内。

然而,现在比较成熟的液冷系统并不适用于电池储能系统,这主要是由于安全性无法得到保证。电池储能系统在一定空间内积聚了大量的电池,一旦乙二醇水溶液泄漏并造成短路,易引发连锁反应,造成重大事故。出于安全考虑,现有的储能系统很少选用液冷技术。

至于热管和相变冷却,这两种技术在电池系统中的应用研究处于实验室阶段,并且比空冷和液冷更为复杂,成本也较高,目前尚未用于电池储能 系统。

4 结语与展望

本文总结了温度对锂离子电池性能的影响规律,综述了典型电池热管理技术的研究概况,分析了热管理技术在电池储能系统中的应用和研究情况。锂离子电池储能系统的特点是电池数目多、容量大、安全性要求极高。相应地,热管理设计的最大难点在于让一定空间内的大量电池工作在合适的温度区间内,并且温度分布较为均匀。

为了提高锂离子电池储能系统的经济性,实现锂离子电池储能系统的商用化,需不断减少电池数目,提高工作倍率。随着倍率的升高,电池产热量增大,相应地,对电池热管理系统的要求也越来 越高。未来对热管理系统的研究应从以下几个方面展开。

(1)空冷系统的优化。在空冷系统中,流场不均匀易造成电池组温度分布不均匀,可通过改进流道、改变流向以及增加新装置等方式来提高温度分布的均匀性。这方面可以更多地借鉴动力电池系统的研究成果。如采用反复变换进入电池模组的空气流向来让电池模组温度更为均匀。

(2)研究新型液态冷却介质。乙二醇水溶液因其泄漏易造成短路,所以不适合用于大容量锂离子电池储能系统,这阻碍了液冷系统在储能系统中的应用。未来可以选择电绝缘、导热性能好、低黏度的液体(如硅油、高沸点阻燃型制冷剂等)作为冷却剂,并研制相应的液冷系统。

(3)研发适用于锂电池储能系统的经济型热管。热管的散热能力极强,最大的缺陷是成本比较高。如果要把热管冷却技术应用于大容量锂离子电池储能系统,那么就需要研发较为经济的热管。

(4)多目标优化研究。使用多目标优化方法对热管理系统进行优化设计,获得使热管理效果与经济性相平衡的最优设计。

[1] 白雪平. 磷酸铁锂电池储能系统的应用[J]. 高科技与产业化, 2016, 4: 71-73.

BAI Xueping. Application of lithium-ion battery energy storage system[J]. High-Technology and Industrialization, 2016, 4: 71-73.

[2] 曹锡仪. 小型储能系统模块散热优化[D]. 苏州: 苏州大学, 2014.

CAO Xiyi. Optimize the thermal design of battery module with a small energy storage system[D]. Suzhou: Soochow University, 2014.

[3] 薛金花, 叶季蕾, 张宇, 等. 储能系统中电池成组技术及应用现状[J]. 电源技术, 2013, 11: 1944-1946.

XUE Jinhua, YE Jilei, ZHANG Yu, et al. Battery group technology and application of energy storage system[J]. Chinese Journal of Power Sources, 2013, 11: 1944-1946.

[4] 曾乐才. 储能锂离子电池产业化发展趋势[J]. 上海电气技术, 2012, 5(1): 43-48.

ZENG Lecai. Research and analysis of Li-ion battery industry development for energy storage[J]. Journal of shanghai Electric Technology, 2012, 5(1): 43-48

[5] 高平, 许铤, 王寅. 储能用锂离子电池及其系统国内外标准研究[J]. 储能科学与技术, 2017, 6(2): 270-274.

GAO Ping, XU Ting, WANG Yin. Research on the standards of lithium ion battery and its system used in energy storage[J]. Energy Storage Science and Technology, 2017, 6(2): 270-274.

[6] 陆志刚, 王科, 刘怡, 等. 深圳宝清锂电池储能电站关键技术及系统成套设计方法[J]. 电力系统自动化, 2013, 37(1): 65-69.

LU Zhigang, WANG Ke, LIU Yi, et al. Research and application of megawatt scale lithium-ion battery energy storage station and key technology[J]. Automation of Electric Power System, 2013, 37(1): 65-69.

[7] AMINE K, LIU J, BELHAROUAK I. High-temperature storage and cycling of C-LiFePO4/graphite Li-ion cells[J]. Electrochemistry Communications, 2005, 7(7): 669-673.

[8] LINDEN D. Handbook of batteries[M]. 3rd ed. New York: McGraw-Hill, 2002.

[9] 郑勇, 李建玲, 王新东. 磷酸铁锂/石墨动力电池的高温衰减机制研究[J]. 材料导报, 2016, 30(10): 15-18.

ZHENG Yong, LI Jianling, WANG Xindong. Capacity fading mechanism of LiFePO4/graphite power battery at high temperature[J]. Materials Review, 2016, 30(10): 15-18.

[10] 李广地, 吕浩华, 袁军, 李波. 动力锂电池的寿命研究综述[J]. 电源技术, 2016, 40(6): 1312-1314.

LI Guangdi, LV Haohua, YUAN Jun, LI Bo. Review of life research on electric vehicle Li-ion cell[J]. Chinese Journal of Power Sources, 2016, 40(6): 1312-1314.

[11] 王其钰, 王朔, 张杰男, 等. 锂离子电池失效分析概述[J]. 储能科学与技术, 2017, 6(5): 1008-1025.

WANG Qiyu, WANG Shuo, ZHANG Jienan, et al. Overview of the failure analysis of lithium ion batteries[J]. Energy Storage Science and Technology, 2017, 6(5): 1008-1025.

[12] BANDHAUER T M, GARIMELLA S, FULLER T F. A critical review of thermal issues in lithium-ion batteries[J]. Journal of the Electrochemical Society, 2011, 158 (3): R1

[13] 胡棋威. 锂离子电池热失控传播特性及阻断技术研究[D]. 武汉: 中国舰船研究院, 2015.

HU Qiwei. Study on lithium-ion batteries thermal runaway propagation characteristics and blocking techniques[D]. Wuhan: China Ship Research and Development Academy, 2015.

[14] 李坤, 王敬, 王芳, 等. 不同循环周期锂离子动力电池热失控特性分析[J]. 电源技术, 2017, 41(4): 544-547.

LI Kun, WANG Jing, WANG Fang, et al. Analysis of thermal runaway characteristics for lithium-ion power battery in various cycles[J]. Chinese Journal of Power Sources, 2017, 41(4): 544-547.

[15] 赵世玺, 郭双桃, 赵建伟, 等. 锂离子电池低温特性研究进展[J]. 硅酸盐学报, 2016, 44(1): 19-28.

ZHAO Shixi, GUO Shuangtao, ZHAO Jianwei, et al. Development on low-temperature performance of lithium ion batteries[J]. Journal of the Chinese Ceramic Society, 2016, 44(1): 19-28.

[16] 王绥军, 傅凯, 官亦标, 等. 软包磷酸铁锂电池低温热安全性能研究[J]. 储能科学与技术, 2016, 5(2): 204-209.

WANG Suijun, FU Kai, GUAN Yibiao, et al. Low temperature thermal safety performance of soft packaged lithium iron phosphate battery[J]. Energy Storage Science and Technology, 2016, 5(2): 204-209.

[17] 王绥军, 傅凯, 徐斌, 等. 磷酸铁锂动力电池寿命中期低温安全性能[J]. 电源技术, 2017, 41(3): 364-366.

WANG Suijun, FU Kai, XU Bin, et al. Low-temperature safety performance of middle-life lithium iron phosphate batteries[J]. Chinese Journal of Power Sources, 2017, 41(3): 364-366.

[18] WARNER J. The handbook of lithium-ion battery pack design[J]. Journal of Rare Earths, 2015, 32(2): 217-222.

[19] ZHAO R, ZHANG S, LIU J, et al. A review of thermal performance improving methods of lithium ion battery: Electrode modification and thermal management system[J]. Journal of Power Sources, 2015, 299: 557-577.

[20] FAN L, KHODADADI J M, PESARAN A A. A parametric study on thermal management of an air-cooled lithium-ion battery module for plug-in hybrid electric vehicles[J]. Journal of Power Sources, 2013, 238: 301-312.

[21] MAHAMUD R, PARK C. Reciprocating air flow for Li-ion battery thermal management to improve temperature uniformity[J]. Journal of Power Sources, 2011, 196(13): 5685-5696.

[22] YU K, YANG X, CHENG Y, et al. Thermal analysis and two-directional air flow thermal management for lithium-ion battery pack[J]. Journal of Power Sources, 2014, 270(4): 193-200.

[23] KARIMI G, DEHGHAN A R. Thermal management analysis of a lithium-ion battery pack using flow network approach[J]. Int. J. Mech. Eng. Mechatron., 2012, 1(1): 88-94.

[24] WEI T, SOMASUNDARAM K, BIRGERSSON E, et al. Numerical investigation of water cooling for a lithium-ion bipolar battery pack[J]. International Journal of Thermal Sciences, 2015, 94: 259-269.

[25] HUO Y, RAO Z, LIU X, et al. Investigation of power battery thermal management by using mini-channel cold plate[J]. Energy Conversion & Management, 2015, 89: 387-395.

[26] PANCHAL S, DINCER I, AGELIN-CHAAB M, et al. Experimental and theoretical investigation of temperature distributions in a prismatic lithium-ion battery[J]. International Journal of Thermal Sciences, 2016, 99: 204-212.

[27] TRAN T H, HARMAND S, SAHUT B. Experimental investigation on heat pipe cooling for hybrid electric vehicle and electric vehicle lithium-ion battery[J]. Journal of Power Sources, 2014, 265(11): 262-272.

[28] ZHAO R, GU J, LIU J. An experimental study of heat pipe thermal management system with wet cooling method for lithium ion batteries[J]. Journal of Power Sources, 2015, 273: 1089-1097.

[29] GRECO A, CAO D, JIANG X, et al. A theoretical and computational study of lithium-ion battery thermal management for electric vehicles using heat pipes[J]. Journal of Power Sources, 2014, 257(3): 344-355.

[30] YE Y, SHI Y, SAW L H, et al. Performance assessment and optimization of a heat pipe thermal management system for fast charging lithium ion battery packs[J]. International Journal of Heat and Mass Transfer, 2016, 92: 893-903.

[31] LI W Q, QU Z G, HE Y L, et al. Experimental study of a passive thermal management system for high-powered lithium ion batteries using porous metal foam saturated with phase change materials[J]. Journal of Power Sources, 2014, 255(6): 9-15.

[32] WANG Z, ZHANG Z, JIA L, et al. Paraffin and paraffin/aluminum foam composite phase change material heat storage experimental study based on thermal management of Li-ion battery[J]. Applied Thermal Engineering, 2015, 78: 428-436.

[33] MILLS A, AL-HALLAJ S. Simulation of passive thermal management system for lithium-ion battery packs[J]. Journal of Power Sources, 2005, 141(2): 307-315.

[34] GOLI P, LEGEDZA S, DHAR A, et al. Graphene-enhanced hybrid phase change materials for thermal management of Li-ion batteries[J]. Journal of Power Sources, 2014, 248(7): 37-43.

[35] BABAPOOR A, AZIZI M, KARIMI G. Thermal management of a Li-ion battery using carbon fiber-PCM composites[J]. Applied Thermal Engineering, 2015, 82(2): 281-290.

[36] 沈毅. 集装箱式储能系统的热分析及优化[J]. 电子世界, 2017, 11: 29-30.

SHEN Yi. Analysis and optimization of container - type thermal energy storage systems[J]. Electronics World, 2017, 11: 29-30.

[37] 王晓松, 游峰, 张敏吉, 等. 集装箱式储能系统数值仿真模拟与优化[J]. 储能科学与技术, 2016, 5(4): 577-582.

WANG Xiaosong, YOU Feng, ZHANG Minji, et al. Numerical simulation and parametric optimization on the container type energy storage system[J]. Energy Storage Science and Technology, 2016, 5(4): 577-582.

[38] 王丽娜, 杨凯, 惠东, 等. 储能用锂离子电池组热管理结构设计[J]. 电源技术, 2011, 35(11): 1351-1353.

WANG Lina, YANG Kai, HUI Dong, et al. Structural design of thermal management system of energy storage Li-ion battery[J]. Chinese Journal of Power Sources, 2011, 35(11): 1351-1353.

[39] 李彩红, 虞跨海, 徐红玉, 等. 大容量锂离子电池储能系统散热研究[J]. 电子元件与材料, 2016, 35(11): 90-94.

LI Caihong,YU Kuahai, XU Hongyu, et al. Heat dissipation study on large capacity lithium-ion battery energy storage system[J]. Electronic Components and Materials, 2016, 35(11): 90-94.

[40] 林坚生. 大容量锂离子电池组热管理系统设计与仿真优化[D]. 合肥: 中国科学院大学, 2013.

LIN Jiansheng. Design and optimization of thermal management system for large capacity lithium-ion battery pack[D]. Hefei: University of Chinese Academy of Sciences, 2013.

The review of thermal management technology for large-scale lithium-ion battery energy storage system

ZHONG Guobin1, WANG Yuping2, WANG Chao1, XIANG Jiayuan2, SU Wei1, CHEN Jian2

(1Electric Power Research Institute of Guangdong Power Grid Co. Ltd., Guangzhou 510080, Guangdong, China;2Narada Power Source Co., Ltd., Hangzhou 311305, Zhejiang, China)

Large-scale lithium-ion battery energy storage system is great important for improving the traditional power grid and the efficient utilize of new energy. In order to achieve a large-scale lithium-ion battery energy storage system with high rate, long life and high security, there is an urgent demand for the high performance battery thermal management system. In this paper, the effect of temperature on the performance of lithium-ion battery is summarized. The research of air cooling, liquid cooling, heat pipe cooling and phase change cooling technologies is reviewed. The application and research status of thermal management technology in the lithium-ion battery energy storage system are analyzed. With the increase of the working rate of lithium-ion battery energy storage system, the heat generated increases and a more efficient thermal management system is needed. The next step of research work should focus on these four aspects: The optimization of air cooling system, the cooling system based on a new medium, the economical heat pipe and the multi-objective optimization design.

lithium-ion battery; energy storage; thermal management

10.12028/j.issn.2095-4239.2017.0145

TQ 152

A

2095-4239(2018)02-0203-08

2017-09-08;

2017-11-28。

南方电网公司科技项目(GDKJXM00000039)。

钟国彬(1984—),男,博士,从事化学储能技术及储能在电网的应用研究,E-mail:zhongguobin001@163.com;

王羽平,博士,工程师,从事锂离子电池储能及热管理系统的研究,E-mail:yupingwang2017@163.com。