拓扑优化在桥梁支座轻量化设计中的应用

韩家山,曹翁恺,顾海龙,陈新培

(洛阳双瑞特种装备有限公司,河南 洛阳 471000)

作为连接桥梁上下部结构的“关节”,桥梁支座可以将桥梁上部结构中反力和变形可靠地传递给桥梁下部结构,是桥梁结构中的一个重要组成部分[1]。随着我国铁路、公路交通运输的发展,大跨度桥梁越来越多,桥梁支座的承载力也在不断刷新纪录。目前,支座最大承载力已达2×106kN,支座质量已高达百吨。桥梁支座过重不仅会增加建设成本,而且会增加现场施工的难度。因此,在保证使用性能的前提下,对桥梁支座进行轻量化设计,对于减少建设成本和降低施工难度具有重要的实际意义。目前,针对桥梁支座轻量化的研究,大多是从支座结构设计参数的角度出发,予以形状优化和尺寸优化,而有关支座最优拓扑形式的探讨见著于文献的研究还很少[2-4]。

拓扑优化能在给定的空间结构中得到优化的形状及材料分布形式,通过在结构区域内形成一些孔洞而去除结构中多余的材料,以达到结构最优。与形状优化和尺寸优化相比,拓扑优化能够在概念设计阶段就提供一种合理而又富有启发性的结构形式[5-7],在一些零部件的轻量化设计中已得到广泛应用。本文以结构拓扑优化方法为理论基础,基于HyperWorks中Optistruct优化软件,以一座大桥竖向承载力是 17 500 kN 的多向球型支座下座板为研究对象,以刚度最大化为设计目标,对支座下座板进行拓扑优化设计,旨在为桥梁支座轻量化设计提供一种新的设计思路。

1 初始设计模型分析

根据支座初始设计尺寸建立支座下座板三维模型,并在HyperMesh中对模型进行前处理。采用四面体进行网格划分,建立的模型共包含 120 863 个单元和 27 539 个节点。材料弹性模量为 210 GPa,密度为7.8×103kg/m3,泊松比为0.3。根据支座工作原理可知,支座下座板主要承受来自中座板的竖向荷载,荷载通过中座板球面传递给支座下座板,然后再传递给墩台。根据支座实际工况,对下座板模型施加边界条件,即对下座板球面施加F=17 500 kN的集中力。为保证集中力均匀分布,将球面上节点进行多点耦合,下座板底面进行全约束。荷载及约束模型见图1。

图1 荷载及约束模型

对初始设计模型进行分析,计算其变形及应力,下座板变形及应力云图如图2所示。可知,支座下座板最大变形为0.05 mm,最大变形发生在下座板的球面区域,由上到下变形逐渐变小。最大应力为38.42 MPa,最大应力出现在球面中心,由中心向周边逐渐减小。另外,在外圆柱面根部也有较大应力区域。

图2 下座板变形及应力云图

2 拓扑优化设计

2.1 拓扑优化数学模型

拓扑优化作为一种优化设计方法,同样具有优化设计3要素:目标函数、设计变量及约束条件。本文以支座下座板体积为约束条件,以支座下座板刚度最大化(最小柔顺度)为设计目标,对支座下座板进行轻量化设计。在体积约束下的结构最大化刚度问题[8]可以描述为

Findx={x1,x2,…,xi},i=1,2,…,N

(1)

式中:x为设计变量;xi为单元设计变量,包括1和一个很小的值xmin;C(x)为单元结构柔顺度;U为位移矩阵;K为总刚度矩阵;ui为单元位移矩阵;ki为单元刚度矩阵;N为结构单元数量;p为材料惩罚因子;V*为初始结构总体积;Vi为单元体积。

Optistruct软件中采用的是SIMP材料插值模型。在SIMP方法中对于设计域内的单元,其弹性模量可引入如下关系式[8]

(2)

式中,E0为材料的真实杨氏模量。

对于不需要去除的单元,由于设计变量xi=1,因此其杨氏模量就是材料的真实杨氏模量。对于需要去除的单元,设计变量xi=xmin,再加上材料惩罚因子指数,此时该单元的杨氏模量与真实杨氏模量相比差了几个数量级(取决于xmin和p值),是一个很小的数,这样的单元一般被称为软单元或空单元。最后通过推导单元灵敏度公式得到单元的灵敏度值[8]为

(3)

根据单元灵敏度值对单元进行增删操作,经过一定次数的迭代和循环便可得到最优的拓扑形式。

2.2 支座下座板刚度优化

考虑支座最初拓扑形式未知,首先要根据支座实际工况确定支座边界条件。支座下座板通过地脚螺栓与墩台相连来传递梁部的水平荷载。因此,支座下座板地脚螺栓孔周围区域必须进行约束,而下座板底面中间区域为不确定设计区,可不进行约束。因此可以将底面进行全约束或部分约束,在2种不同的边界条件下分别进行优化设计。底面模型见图3。考虑到球型支座需具备传力、滑移等正常功能,将支座下座板分为设计区域与非设计区域,分别对应图中绿色部分和黄色部分。非设计区域在优化过程中,只参与结构的有限元分析,但不进行单元的更新操作。

图3 底面模型

在Optistruct软件中,分别定义支座下座板的目标函数、约束条件、设计变量等参数,然后进行拓扑优化计算。支座下座板在进行拓扑优化后保留了密度值在0.3以上的单元后的最终结构,底面非全约束模型密度图视角1和视角2分别见图4(a)和图4(b)。

图4 底面非全约束模型密度图

理论上,模型中应该只存在2种单元,即密度值为0的单元和密度值为1的单元。密度值为0的单元代表空单元,对结构贡献度最小,可以删除。密度值为1的单元代表实单元,对结构贡献度最大,应该保留。实际上,即使设定了材料惩罚因子对这些单元进行惩罚,结构中依然会存在较多中间密度单元,仍不能使它们的密度值向0或向1逼近。根据经验,一般将密度值在0.3以上的单元进行保留,低于0.3的单元进行删除。底面全约束模型密度图见图5。

图5 底面全约束模型密度图

对比2种模型密度图可知,底面非全约束模型在结构优化过程中,支座下座板中间部分材料对结构贡献度较低,通过逐步删除该部分材料形成了一种底板中空的结构形式,达到了结构的刚度最优。底面全约束模型通过逐渐删除外圆材料,以外圆中缩形式达到了支座下座板的刚度最优。

经过拓扑优化形成的密度图形式相对复杂,不能直接用于实际生产,还必须进行二次设计。考虑中空设计会造成比较大的墩台应力,因此只对底面全约束模型的拓扑结果进行二次设计。

3 支座下座板二次设计及模型验证

根据拓扑优化结果密度图并考虑可铸造性能及可加工性,对支座下座板进行二次设计。设计中,主要对下座板外圆直径进行了一定程度的减小,二次设计后支座下座板三维模型见图6。

图6 二次设计后支座下座板三维模型

对优化后模型再次进行有限元分析,以验证模型是否满足强度和刚度要求。优化后模型的变形及应力云图见图7。可知,拓扑优化后支座下座板最大变形(0.15 mm)发生在下座板上部圆周区域;最大应力(82.22 MPa)发生在下座板外圆的中间部位。

图7 优化后模型的变形及应力云图

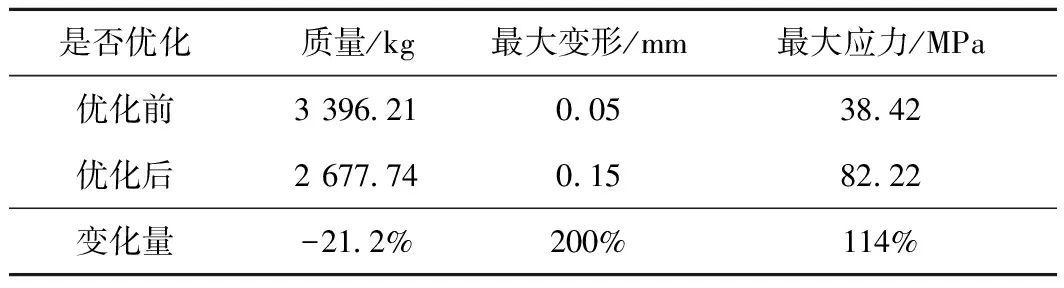

支座下座板优化前后参数对比如表1所示。可知,支座下座板优化后质量减小了21.2%,最大位移由0.05 mm增加到0.15 mm,最大应力由38.42 MPa增加到82.22 MPa。根据GB 50017—2003《钢结构设计规范》[9]可知,下座板最大变形不超过0.5 mm,容许应力为150 MPa,优化后结构强度和刚度满足要求。通过拓扑优化,在减小结构刚度与强度的情况下达到了轻量化的目的。

表1 支座下座板优化前后参数对比

4 结论

本文以桥梁支座为研究对象,利用结构拓扑优化设计思想,在2种不同的边界条件下对下座板进行了轻量化设计,得到以下结论:

1)对于底面非全约束模型,结构在优化过程中,通过分析单元灵敏度判定支座下座板中间部分材料对结构的贡献度较低,通过逐步删除该部分材料,得到了一种底板中空的结构形式。该结构虽然不能满足墩台应力要求,但是相对于初始设计模型,其材料消耗大大降低。同时,该结构形式给设计者预留了较大的设计空间,为支座实现更多功能(如测力、隔振)提供了更多可能。

2)对于底面全约束模型,结构在优化过程中,通过逐渐删除外圆部分材料,支座下座板形成了一种外圆中缩的结构形式。

3)通过对外圆中缩结构二次构型及再分析,底面全约束模型拓扑优化得到的支座下座板结构重量减小了21.2%,验证了拓扑优化理论在桥梁支座轻量化中应用的可行性,为其他桥梁支座结构优化设计提供了思路和依据。

[1]庄军生.桥梁支座[M].北京:中国铁道出版社,2015.

[2]杨春平,胡宇新,郭红峰,等.GPZ(Ⅱ)盆式橡胶支座结构优化与试验研究[J].铁道建筑,2014,54(3):22-23.

[3]张常勇,钟铁毅,顾正伟,等.铁路连续梁桥铅芯橡胶支座优化设计研究[J].铁道学报,2012,34(5):97-100.

[4]刘岳兵.铁路桥梁支座数值仿真研究[D].成都:西南交通大学,2010.

[5]左孔天.连续体结构拓扑优化理论与应用研究[D].武汉:华中科技大学,2004.

[6]郭中泽,张卫红,陈裕泽.结构拓扑优化设计综述[J].机械设计,2007,24(8):1-6.

[7]彭细荣,隋允康.对连续体结构拓扑优化合理模型的再探讨[J].固体力学学报,2016,37(8):181-184.

[8]BENDSOE M P,SIGMUND O.Topology Optimization:Theory,Method and Applications[M].New York:Springer Berlin Heidelberg,2003.

[9]中华人民共和国建设部,中华人民共和国国家质量监督检验检疫总局.GB 50017—2003钢结构设计规范[S].北京:中国计划出版社,2003.