天然气管道应急抢修中氮气置换工艺优化研究

熊毅,赵潇,司伟平,于达

中国石油大学(北京)机械与储运工程学院,北京102249

0 引言

随着我国天然气管道建设的迅速发展,天然气管道事故也逐渐增多[1]。天然气管道事故的应急抢修是针对天然气管道事故的特征采取相应的技术方案,对事故进行控制并恢复生产的重要环节,越来越受到天然气输运企业的重视。

天然气管道事故的应急抢修一方面要求迅速控制事故现场,快速恢复天然气管道正常运行;另一方面又要求在应急抢修过程中保证施工安全,避免引发次生事故[2]。因此,在目前的技术手段下,为了提高天然气管道事故应急抢修过程的安全性,对于停输换管等抢修方案,在天然气放空后进行全管段氮气置换成为一个重要的抢修流程,在川气东送、西气东输等管道的部分应急抢修方案中得到应用[3-4]。

目前,对氮气置换工艺的研究主要集中在投产阶段的氮气置换[5-7],对应急抢修过程中的氮气置换流程则主要依据施工经验进行选择。但是一方面,管道事故应急抢修中的氮气置换工艺不同于投产过程,有其独有的规律与特征:(1)应急抢修对施工时间有特殊要求,因此氮气置换过程重点关注总置换时间;(2)应急抢修中存在破损点,氮气置换过程有2个出口,置换规律受破损口位置、大小等影响[5]。另一方面,施工经验依据的是管道稳态输运状态下的静态估算结果,而吴长春的研究结果[8]表明,管道气体输送的静态估算结果与动态模拟过程存在一定的偏差。

因此,本文基于SPS建立了有破损口的长输管道模型,通过动态模拟不同工艺条件、不同事故条件下的氮气置换过程,研究应急抢修过程中的氮气置换时间规律,对应急抢修过程中的氮气置换工艺进行优选。

1 应急抢修中氮气置换SPS模型建立

1.1 应急抢修中氮气置换流程及方案

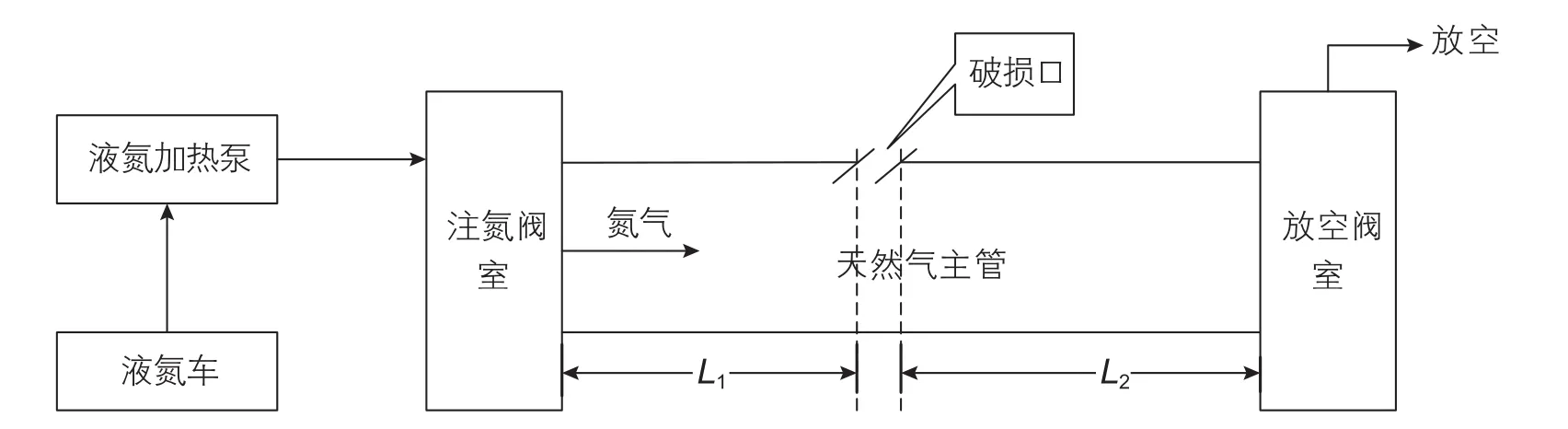

天然气管道事故应急抢修过程中,首先将破损口前后2个阀室间的天然气通过阀室放空立管放空至微正压(0.05 MPa),再通过阀室向管道内注入氮气进行置换,应保证管道内天然气含量低于2%。氮气置换结束后,再在破损口附近进行应急抢修施工,可以保证现场施工安全。氮气置换工艺(简称注氮工艺)根据其注氮口的数量可以分为单端注氮和双端注氮。单端注氮工艺中,根据注氮端距离破损口的位置可以分为远端注氮和近端注氮。单/双端注氮工艺流程如图1和图2所示。

单端注氮流程如图1所示,以事故管道其中一端阀室作为注氮口,将氮气注入管道,管道内的天然气通过破损口及另一端阀室放空管排出,由此实现管道内的氮气置换。当破损口离注氮阀室较放空阀室远时,即L1>L2,称为远端注氮;反之L1<L2,则为近端注氮。

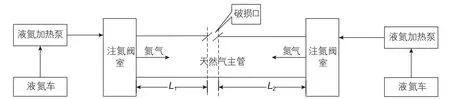

双端注氮流程如图2所示,以事故管道两端的阀室作为注氮口,将氮气注入管道内,管道内的天然气通过破损口排出,实现管道内的氮气置换。

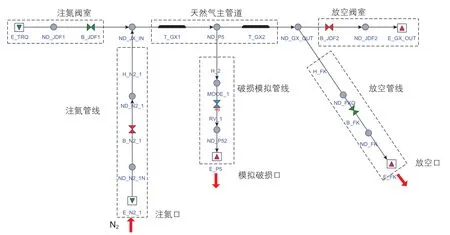

1.2 应急抢修中氮气置换SPS模型

根据SPS建模流程[9-11],单端注氮SPS模型如图3所示,整个管段设置阀室2座。由于在事故抢修工况下上下游管道均通过阀室截断,故在模拟氮气置换过程时,上下游阀室通过截断阀(B_JDF1、B_JDF2)截断气源进出。注氮阀室通过注氮管线模拟注入氮气,通过注氮口(E_N2_1)进行流量和压力控制。放空阀室通过放空管线模拟放空,放空口(E_FK)采用大气压力和声速限制控制放空流量。通过控制模拟节流阀(MOOE_1)的开度来模拟破损口当量直径,末端(E_P5)采用大气压力和声速限制控制泄漏流量。

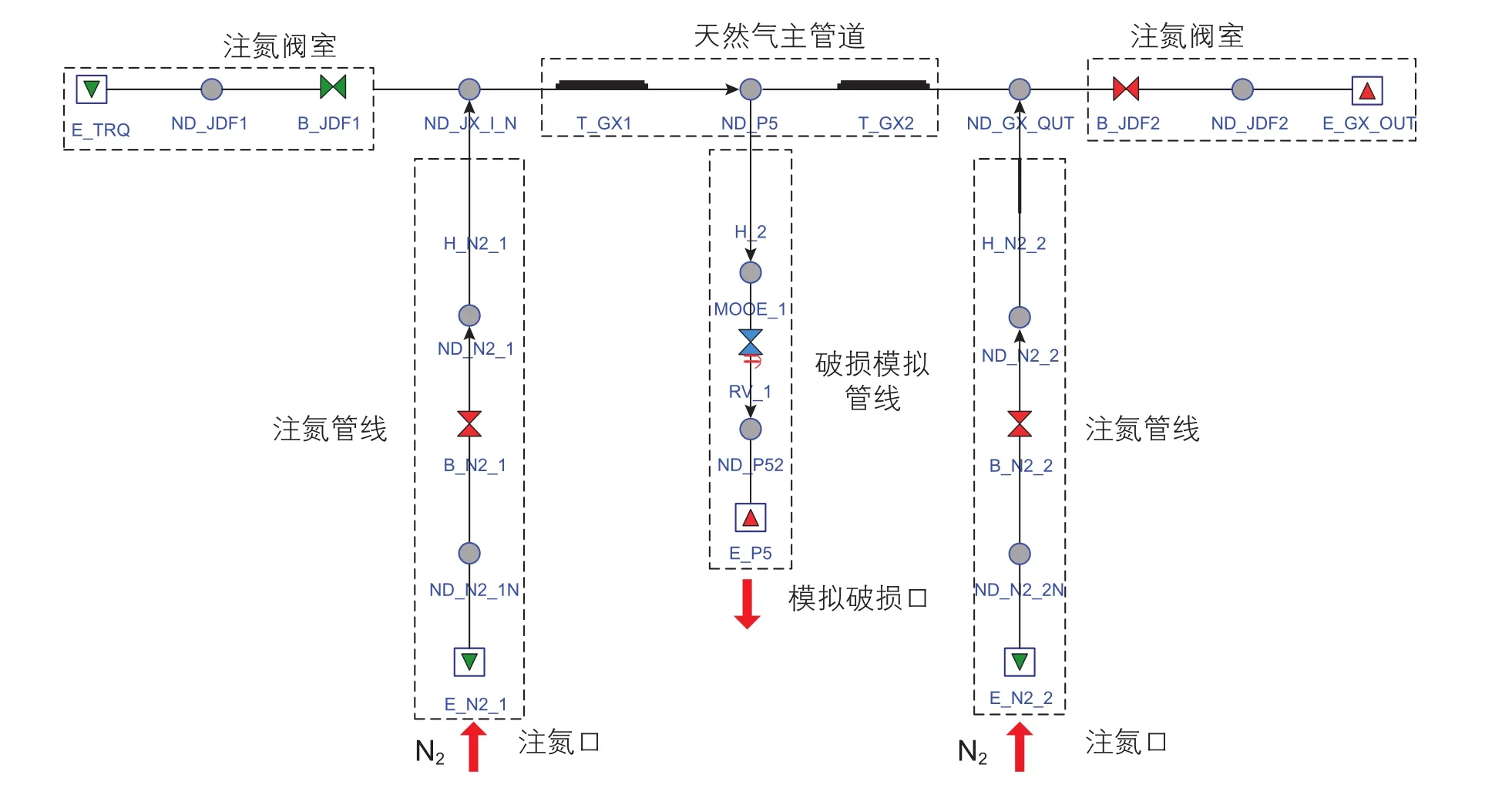

双端注氮SPS模型如图4所示。氮气置换过程中注氮阀室上下游管线均通过截断阀(B_JDF1、B_JDF2)截断。两端阀室均通过注氮管线模拟注氮,通过注氮口(E_N2_1、E_N2_2)进行流量和压力控制。破损口通过控制模拟节流阀(MOOE_1)的开度来模拟破损口当量直径,末端(E_P5)采用大气压力和声速限制控制泄漏流量。

1.3 模型参数

(1)气体计量基准状态:压力0.103 25 MPa;温度20 ℃;(2)管道无内涂层,粗糙度30 μm;(3)放空及破损管道末端压力控制为大气压,取0.103 25 MPa;(4)管道总传热系数取1.75 W/m2·℃;(5)天然气干线管长30 km;(6)天然气干线管道管径1016 mm(壁厚18 mm);(7)放空管及注氮管管径323.9 mm(壁厚6.5 mm);(8)氮气置换通过汽化器将液氮罐车中的液氮转化为氮气注入管道,由于注氮工艺要求的限制,注氮速度小于5 m/s,注氮口压力不超过0.3 MPa。

图1 单端注氮流程图Fig. 1 Single-end nitrogen injection process

图2 双端注氮流程图Fig. 2 Double-end nitrogen injection process

图3 单端注氮SPS模型Fig. 3 SPS model of single-end nitrogen injection

图4 双端注氮SPS模型Fig. 4 SPS model of double-end nitrogen injection

2 基于SPS模型的单/双端注氮时间规律研究及工艺优化

天然气管道事故应急抢修的氮气置换中,单/双端注氮工艺优化的目标是总注氮时间最短。通过SPS仿真,各注氮工艺的总注氮时间可以通过测量氮气开始注入时间与模拟管道内天然气完全被氮气取代时间的差值获得。

2.1 单端注氮工艺远/近端注氮时间规律及工艺优化

单端注氮工艺的关键问题是选择注氮口位置,即采用远端注氮或近端注氮。通过单端注氮SPS模型,对单端注氮过程进行了仿真,固定破损口当量直径,改变破损口位置距注氮口的距离。以此来研究破损口位置与注氮口距离对总注氮时间的影响,结果如图5所示。

在相同的破损口当量直径下,全管段完成氮气置换的总注氮时间随破损口与注氮阀室距离的增加而减少,因此,单端注氮时应采取远端注氮工艺。

图5 单端注氮破损口与注氮阀室距离—注氮时间关系图Fig. 5 The injection time vs the distance between leak hole and injection valve in single-end nitrogen injection

但值得注意的是,氮气与天然气界面到达破损口所需时间随破损口与注氮阀室距离的减小而减少。如果能利用通过破损口一段距离后的氮气隔离管内天然气,选择近端注氮的时间更短,且所消耗氮气量也将大幅度减小。但选用该方案必须确保隔离段氮气长度足够保证施工期安全,具体隔离段长度的要求需要进一步的研究确定,暂不在本论文中讨论。

2.2 单/双端注氮工艺总注氮时间规律及工艺优化

在单端注氮选择远端注氮工艺的情况下,单端注氮工艺与双端注氮工艺对总注氮时间的影响仍与破损口当量直径及位置相关,因此需要根据破损口当量直径及位置优选单/双端注氮工艺。

2.2.1 破损口当量直径对单/双端注氮工艺总注氮时间的影响

基于SPS模型模拟计算,当破损口位置固定,破损口直径对单/双端注氮工艺总注氮时间的影响如图6所示,其中破损口与注氮阀室的距离在双端注氮工艺中指的是破损口与远端注氮阀室间的距离。

由图6可知,(1)当破损口位置一定时,单端注氮工艺总注氮时间随破损口当量直径的增大而增大,而双端注氮工艺总注氮时间则随破损口当量直径的增大而减少;(2)同一破损口位置下,单端注氮工艺总注氮时间曲线与双端注氮工艺总注氮时间曲线存在交点(即临界破损口当量直径),当破损口当量直径大于临界直径时,双端注氮工艺总注氮时间较短,应选择双端注氮工艺;反之,则应选择单端注氮工艺。

图6 破损口当量直径-总注氮时间关系图Fig. 6 The injection time vs the diameter of leak holes

2.2.2 破损口位置对单/双端注氮工艺总注氮时间的影响

基于SPS模型模拟计算,当破损口当量直径固定,破损口位置对单/双端注氮工艺总注氮时间的影响如图7所示,其中破损口与注氮阀室距离在双端注氮工艺中指的是破损口与远端注氮阀室间的距离。

由图7可知,当破损口当量直径一定时,单端注氮工艺总注氮时间(远端注氮)随破损口与注氮阀室距离的增大而减少,而双端注氮工艺总注氮时间随破损口与注氮阀室距离的增大而增大。因此存在一个临界破损口位置,当破损口与注氮阀室的距离大于临界位置时单端注氮总注氮时间较短,应选择单端注氮工艺,否则应该选择双端注氮工艺。

2.3 单/双端注氮工艺优化“转换相图”

通过分别研究破损口当量直径和破损口位置对总注氮时间的影响可知,单/双端注氮方式的选择存在临界破损口当量直径和破损口位置。以临界点对应的破损口当量直径与管径的比值为纵坐标,以破损口离注氮阀室的距离与两端阀室距离的比值为横坐标,可得如图8所示的单/双端注氮工艺“转换相图”。由“转换相图”可知,存在一条临界“转变”线,破损口特征位于“转变”线以上区域(A区域)时,选择双端注氮工艺;损口特征位于“转变”线以下区域(B区域)时,则选择单端注氮工艺。在B区域内,还存在一个C区域,破损口当量直径与管径比(破损口孔径比)小于9.9%的区域,在该区域内,无论破损口位于何处,破损口综合特征均处于“转变线”以下,即破损口孔径比小于9.9%时,需选择单端注氮工艺。在A区域内,存在一个D区域,破损口孔径比大于13.8%的区域,在该区域内,无论破损口位于何处,破损口综合特征均处于“转变线”以上,即破损口孔径比大于13.8%需选择双端注氮工艺。

通过该“转变相图”,工程技术人员可根据破损口综合特征(破损口距注氮阀室距离、破损口孔径比)查找相应管道的经验相图选择最优注氮工艺,有助于工程技术人员在管道事故应急抢修时快速优选氮气置换方案,提高氮气置换环节的运行质量。

图7 破损口与注氮阀室距离-总注氮时间关系图Fig. 7 The injection time vs the distances between leak hole and injection valve

图8 单/双端注氮工艺“转换相图”Fig. 8 Transition phase diagram of single-end/double-end nitrogen injection process

3 结论

本文主要针对天然气管道事故抢修中的氮气置换工艺进行SPS模拟仿真,研究破损口当量直径和破损口位置对单/双端注氮工艺总注氮时间的影响,并提出优化选择单/双端注氮工艺的方法。通过动态仿真,得出以下结论:

(1)单端注氮工艺中,破损口位置与注氮阀室间距离越远,其总注氮时间越短,单端注氮时应采取远端注氮方式。

(2)双端注氮工艺中,总注氮时间随破损口当量直径的增大而减少,随破损口位置与注氮阀室(较远端)距离的增加而增大,其与单端注氮工艺的注氮时间规律曲线存在交点。

(3)研究得到了单/双端注氮工艺“转换相图”,当破损口特征位于相图A区域中时,选用双端注氮工艺,位于B区域中时,则选用单端注氮工艺。当破损口孔径比小于9.9%时,需选择单端注氮工艺;当破损口孔径比大于13.8%时,需选择双端注氮工艺。

在工程实际中,工程技术人员可根据破损口特征(破损口位置、破损口孔径比)查找相应管道的经验相图,选择最优注氮方案。有助于工程技术人员在管道事故应急抢修时快速优选氮气置换方案,提高氮气置换环节的运行质量。

[1] 谢安俊. 天然气管道应急救援系统及其信息技术[J]. 天然气工业, 2006, 26(5): 115-117. [XIE A J. Emergency rescue system and information technology of natural gas pipeline[J]. Natural Gas Industry, 2006 , 26(5) :115-117.]

[2] 卢彦博. 川气东送管道的应急处置技术研究[D]. 成都:西南石油大学, 2013. [LU Y B. Research on emergency of Sichuan to eastern China gas transmission pipeline[D]. Chengdu: Southwest Petroleum University, 2013.]

[3] 鞠世雄, 谢磊, 李灿. 油气管道管道抢修技术[J]. 化工管理, 2013(7): 92. [JU S X, XIE L, LI C. Emergency maintenance technology of oil and gas pipeline[J]. Chemical Enterprise Management, 2013(7): 92.]

[4] 李海川, 王劲松, 李波. 动态模拟在西气东输气管道工艺设计中的应用[J], 石油规划设计, 2003, 14(5): 28-30. [LI H C, WANG J S, LI B. Application of dynamic simulation in the process design of West to East Gas Pipeline[J]. Petroleum Planning & Engineering,2003, 14(5): 28-30.]

[5] 白忠涛, 王福文, 董文章. 长输天然气管道氮气置换技术[J]. 油气田地面工程, 2008, 27(8): 42-43. [BAI Z T, WANG F W, DONG W Z. Nitrogen replacement technology of long distance natural gas pipeline[J]. Oil-Gas field Surface Engineering, 2008, 27(8): 42-43.]

[6] 黄义忠. 天然气管输运行前的氮气置换技术[J]. 中外能源, 2008, 13(5): 73-76. [HUANG Y Z. Nitrogen replacement technology before natural gas pipeline running[J]. SINO-GLOBAL ENERGY, 2008, 13(5): 73-76.]

[7] CLEAVER R P. A model for the initial stages following the rupture of a natual gas transmission pipeline[J]. Process Safety and Environmental Protection, 2015, 3(95): 202-214.

[8] 李彤民, 吴长春, 梁江. 动态模拟在输气管道工艺设计中的应用[J]. 油气储运, 1999, 18(4): 1-5. [LI T M, WU C C, LIANG J.Application of dynamic simulation in the process design of gas transmission pipeline[J]. OGST, 1999, 18(4): 1-5.]

[9] DORAO C A, FERNANDINO M. Simulation of transient in natural gas pipeline[J]. Journal of Natural Gas Science and Engineering,2011, 3(3): 349-355.

[10] WOLDEYOHANNES A D, MAJID M A A. Simulation model for natural gas transmission pipeline network system[J]. Simulation Modelling Practice and Theory, 2011, 19(1): 196-212.

[11] 黄金洲, 方亮. 输气管线氮气置换分析[J]. 石油化工建设, 2010(3): 73-75. [HUANG J Z, FANG L. Nitrogen replacement analysis on gas transmission pipeline[J]. Petroleum and Chemical Construction, 2010(3): 73-75.]