偶联炭黑的研发及其对硫化胶性能的影响

来林华

(杭州中策清泉实业有限公司,浙江 杭州 310000)

1 偶联炭黑研发的背景

1980年,在轮胎中普遍推广使用新工艺炭黑以来,炭黑研究人员就关注到新工艺炭黑的高生热和引起轮胎质量缺欠的问题。

随着民众环境 安全理念的提高,环保安全法规的日趋严格,对轮胎性能提出了许多新的要求:①胎面有良好的耐磨性和较高的行速里程;②有低滚动阻力,从而节省燃油, 减轻对环境的污染;③提高抗老化性、气压保持性和较高的翻新性,以延长轮胎的使用寿命;④提高干湿路面及冰雪路面上轮胎抓着力,保证行车安全性。

1990年米其林公司提出绿色轮胎的概念,1992年,米其林公司研制的乘用车绿色轮胎,使用高分散白炭黑/硅烷填料体系和特种溶聚丁苯胶,在不损坏胎面耐磨性能的条件下,降低了轮胎滚动阻力还改善了抗湿滑性能。白炭黑胎面胶料的开发,展示了它在轮胎中应用的亮点,同时也暴露了缺点:①较差的胎面磨耗;②改变了轮胎原有配方,需要附加混炼过程,改变混炼和成型工艺;③较高的生产成本;④白炭黑胶料较低的电导性,引起了一些仪电性能安全缺陷。市场迫使白炭黑研究人员和制造商加快了改进的步伐。

自白炭黑∕硅烷体系胎面胶轮胎1995年投放市场以来, 这个补强体系仍在不断改进,在不断地扩大它的市场份额。目前在欧洲,乘用车胎面胶中已有80%的炭黑被白炭黑所取代。对炭黑制造商、炭黑工作者来说,这是一个非常严酷的现实!这迫使全球的炭黑公司加大开发力度,研发新型填料。

炭黑研发人员借鉴米其林公司绿色轮胎的思路,臆想研发炭黑∕硅烷偶联剂硫化胶体系达到改进轮胎工业对填料的改善滚动阻力(节油)、抗湿滑性(安全性)和胎面耐磨综合性能(寿命、噪声)的要求,提出了偶联炭黑的研发。

2 偶联炭黑的研发

利用硅烷偶联剂与炭黑接枝,使硅烷偶联剂均匀地包裹在炭黑表面上,制取硅烷偶联炭黑,在混炼中改善与基质胶等多相体系的界面相容性,使其易分散和易混,加快和增加炭黑对表面吸附物的吸收速度和吸收量,提升胶料的动态性能,降低滚动阻力、增加抗湿滑性,提高胎面耐磨性和运行安全性、平稳性,改善橡胶的发热性和增强橡胶的抗热老化性的作用。

偶联炭黑的研发采用新工艺炭黑生产线上外加一台偶联剂添加设备,在流程中加入偶联剂,连续生产偶联炭黑。

探索试验是在硬质炭黑生产线上进行。在流程中外加一台偶联剂乳化设备及喷入装置。炭黑反应炉正常生产炭黑,偶联剂添加器按偶联要求喷入乳化偶联剂,制取偶联炭黑。在探索试验中,炭黑反应炉按N234工艺生产炭黑,偶联剂用Si69,生产N234的偶联炭黑N2301。对N2301、进口N134和进口2125采用相同的硫化橡胶体系制取硫化胶试样,对其进行检测。

3 实验

3.1 原材料

天然胶(NR),天然橡胶,泰国泰标20#;钕系顺丁胶,北京燕山石化公司;炭黑N2301,杭州中策清泉实业有限公司;偶联剂Si69,浙江金茂公司;N134, CABOT公司产品;2125,CABOT公司产品;其他为国内常用供应商产品。

炭黑试样的化学数据见表1。

表1 炭黑试样的化学数据

3.2 实验配方表2

硫化橡胶体系实验配方见表2。

表2 实验配方表

3.3 主要设备与仪器

S(X)K-160A(6")开炼机,上海德丰机电设备有限公司;XLB-U600×600平板硫化机,浙江湖州东方机械有限公司;Automfr100+流变仪,上海诺甲仪器仪表有限公司;Y3000E压缩升热试验机;北京友深电子仪器有限公司;EPLEXOR动态黏弹热谱分析仪,德国GABO公司。

3.4 混炼工艺

混炼工艺流程见表3所示。

本实验使用开炼机法:

(1)炭黑在称量和混炼前应在(125±2)℃烘箱中烘1 h。

(2)将混炼机辊距调至1.4 mm,辊温控制在(70±5)℃。

表3 混炼工艺程序 (145℃×30 min)

(3)加天然橡胶使之包于前辊,割刀2次,时间为2 min。

(4)调辊距为1.65 mm,加硬脂酸,割刀1次,时间为2.5 min。

(5)加硫磺、促进剂和氧化锌,割刀2次,时间为2 min。

(6)加入全刀3次,时间为7.5 min。

(7)均匀加入全部炭黑,割刀2次,再将辊距调至1.9 mm,将散落在接料盘中的炭黑全部混入后,割0.8 mm,将打卷胶料竖立通 过辊隙6次。

(8)调辊距使胶片厚度不小于6 mm,将折叠的胶料片在辊隙间通过4次,时间为1 min。上述操作总计时间为(17.0±0.5)min。

(9)复核胶料重量并记录。混炼后的胶料质量如果超出480.9~485.7 g范围,则此辊胶料作废。试样制备胶料在开炼机上进行塑炼和混炼,混炼胶采用流变仪测定,在电平板硫化机上硫化。

3.5 胶料性能

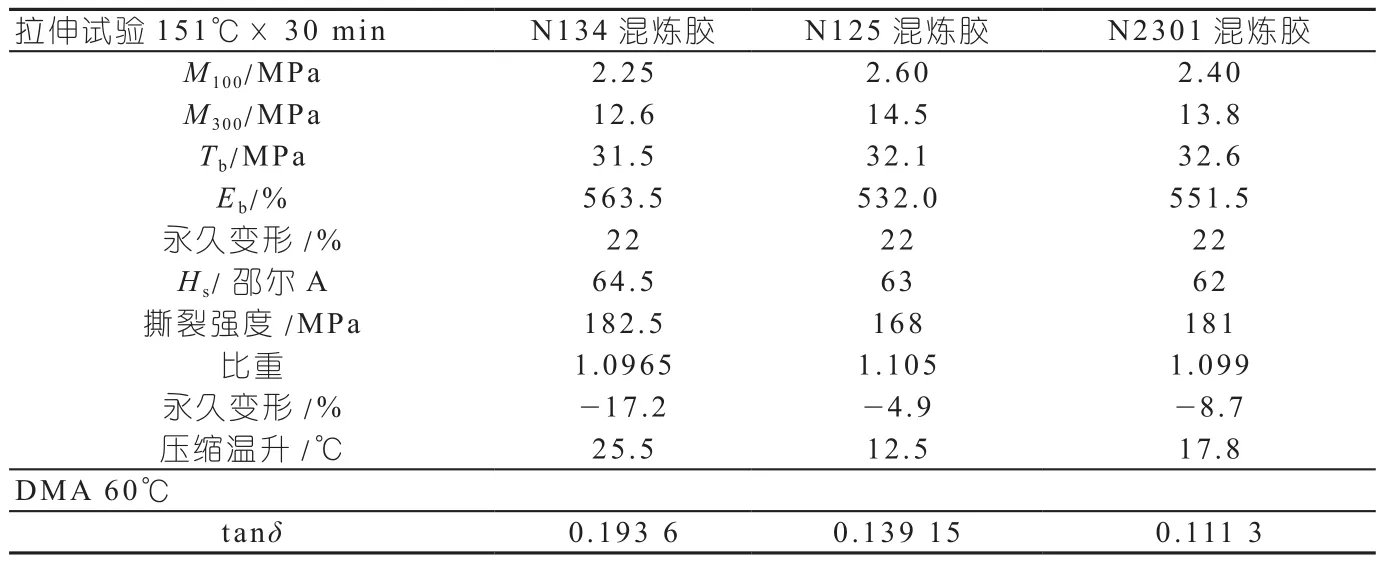

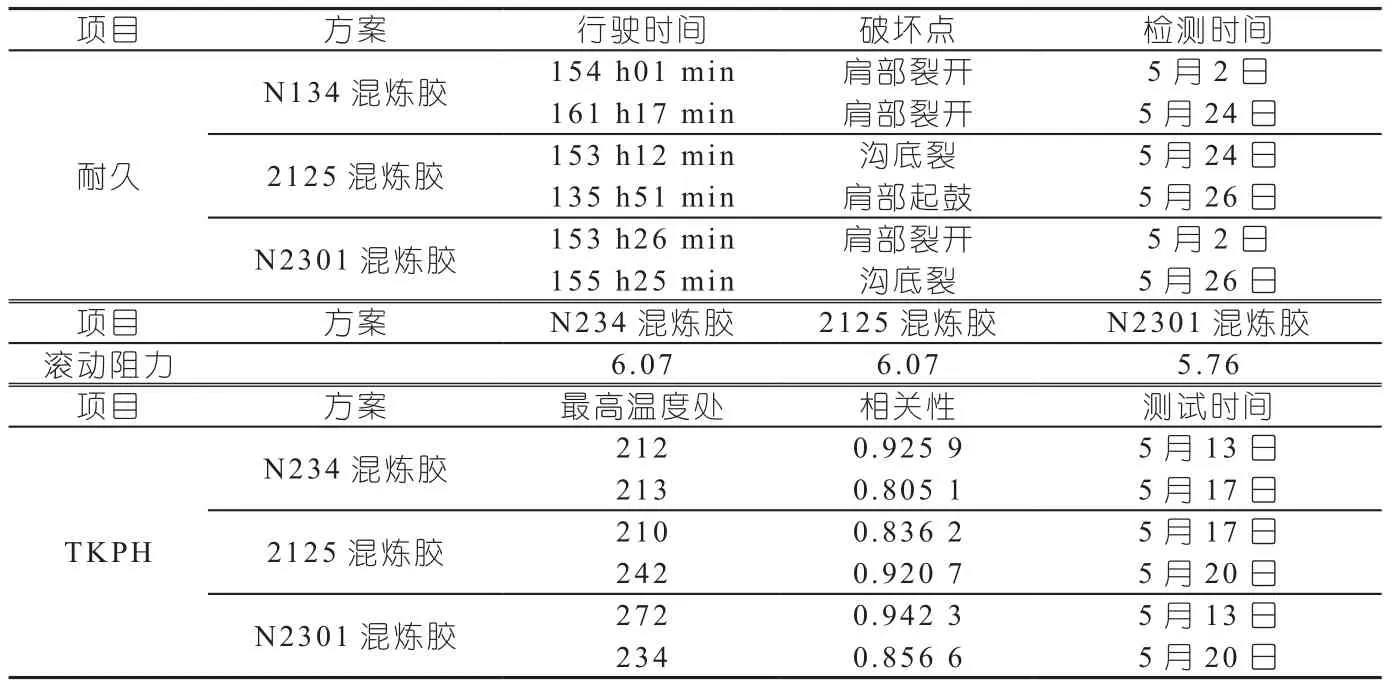

胶料的性能数据见表4,轮胎检测数据见表5。

从表4、表5中胶料性能数据对比可以看出:

(1)采用相同配方和相同硫化工艺的情况下,N2301胶料60℃时tanδ小,即N2301的轮胎制品的滚动阻力优于N2125硫化胶,更优于N234硫化胶的滚动阻力。N2301硫化胶比常规炭黑和2125硫化胶的滚动阻力低5.4%,表明N2301硫化胶轮胎比其他硫化胶轮胎的耐磨性好,使用寿命长,节能降耗。

(2)N2301硫化胶比N134硫化胶的压缩疲劳温升低7.7℃,与N134硫化胶相比降低了43%(压缩数据不考虑,因胶料模量不同)。说明N2301硫化胶的滞后损失小。

(3)N2301试验胎的耐久性上肩部裂与N134同等水平,但好于N2125,沟底裂也要好于N2125。

(4)使用富阳N2301的试验胎其耐热性最好,同N2125胎相比提升了19%。

表4 胶料性能数据

表5 轮胎机床测试数据

4 结语

(1)N2301硅烷偶联炭黑应用在硫化橡胶体系中,N2301偶联炭黑新产品在混炼中改善了与基质胶等多相体系的界面相容性,使其易分散和易容混,可进一步发挥炭黑的补强功能。N2301硅烷偶联炭黑起到增加硫化胶的耐磨性,降低硫化胶的滚动阻力,改善了硫化胶的动态性能。

(2)硅烷偶联炭黑的研发采用新工艺炭黑生产线上外加一台添加偶联剂添加设备,在流程中加入偶联剂,连续生产硅烷偶联炭黑,既保证原生产线的正常运行又达到改变性质的效果。

(3)本试验仅做了N234的硅烷偶联炭黑N2301;可以依据市场需求,进行系列硅烷偶联炭黑的研发和应用。

(4)偶联剂有多个品种,本试验给多品种的偶联炭黑的开发开辟了一条全新的路径。

(5)炭黑/偶联剂硫化橡胶体系可为轮胎的滚动阻力、耐磨性和湿滑性能的三者相悖的“魔鬼三角”