便携式山核桃高空拍打采摘机设计与试验

曹成茂 詹 超 孙 燕 李泽泽 吴问天 丁 冉

(安徽农业大学工学院, 合肥 230036)

0 引言

山核桃主要分布在浙江省临安、淳安,安徽省宁国、歙县等天目山区一带,平均海拔50~1 200 m,坡度可达30°,山核桃一般树高8~12 m,最高可达20 m,导致其采摘困难,作业强度大[1-2],山核桃采摘是一种季节性较强、劳动密集的收获过程,若采收不及时,会直接影响山核桃质量,并造成巨大经济损失[3-5]。国外虽对采摘机械研究较早,但还未有山核桃采摘机械,主要有针对杏、扁桃、油橄榄、开心果等林果振动采收机械的研究,采收效果非常好,采收采净率最高可达90%以上,且激振频率对采收效果影响较大[6-13]。但此类采收机多为大型车载机械,不仅成本高,且在地形复杂的山区作业十分困难,不适合山核桃种植模式。目前,国内对采摘机械的研究还处于起步阶段,王业成等[14-15]研究了便携式小浆果采收器,该装置局限于小浆果的采收。陆怀民[16]研究了林木球果采集机器人,该机器人采摘效率、采净率高。新疆农垦科学院机械装备研究所[17-19]研究生产出VIBROLIV干果采收机,对于红枣、沙枣采收切实可行,但机具机型较大,不适于密植型果园采摘。因此,本文设计小机型、高效率且对山核桃采摘及生长环境有较强适应性,具有较高采净率和对山核桃树较低损伤率的便携式高空采摘机,以降低采收成本,提高采收效率,解决山核桃采收难的问题。

1 山核桃果实与树枝的分离力试验

1.1 试验设备与方法

山核桃果实与树枝的分离力是设计采摘机构的重要依据,就目前为止,对分离力研究的文献很少。为了获得山核桃果实与树枝的分离力,课题组于2015年9月在宁国市山核桃种植基地对果实与树枝的分离力进行测试。采用数显拉力计(型号:ZP-50,量程:0~50 N,精度:±0.1%)测定果实与树枝分离力。因山核桃树枝作为一种弹性体,在采摘时会因树枝的摇摆而消耗一部分能量,从而影响测量数据,为了保证测量数据准确,试验采取两种方案:一组是固定长有果实的末端树枝;另一组是不固定长有果实的末端树枝。因施加于果实上的作用力方向不同,测量得到的果实与树枝的分离力也不同,所以沿着与果实自然生长方向偏角呈0°、30°、 60° 3个方向进行试验,测试果实与树枝的分离力时,每组试验的样本数量均为30个[20]。山核桃样本果柄与果实分离力的具体数据见图1、2。

图1 山核桃末端树枝固定时不同作用力方向下的果实与树枝的分离力Fig.1 Separation force of fruit and tree branches in direction of different cutting forces when branches of pecan were fixed

图2 山核桃末端树枝不固定时不同作用力方向下的果实与树枝的分离力Fig.2 Separation force of fruit and tree branches in direction of different cutting forces when branches of pecan were not fixed

1.2 试验结果分析

由图1可知:大部分的果树分离位置为果实与果柄连接处,并且分离力的大小随作用力方向变化而改变,作用力方向与果实自然生长方向呈0°时,绝大多数果树的分离力低于20 N,最大分离力呈30 N左右,计算得平均分离力为11.06 N;作用力方向与果实自然生长方向呈30°时,可测得果树的分离力最大为35 N,大多数分离力在0~15 N之间,平均分离力为12.17 N;当作用力方向夹角为60°时,可发现果树分离力大部分大于20 N,20 N以上力的个数多于0°、30°方向上的个数,且分离力最大达到40 N,平均分离力为15.13 N。

图2与图1相对比,可发现分离位置在果实与果柄处的果实个数相对减少,分离力大小分布也发生变化。作用力方向与果实自然生长方向呈0°和60°时,分离力相对降低,其平均分离力分别为8.06 N和12.74 N。作用力方向与果实自然生长方向呈30°时,分离力较0°和60°时相对增加,平均分离力达19.48 N。

根据测量数据分析可知,果实与树枝分离位置主要在果实与果柄连接处,且分离力的大小与末端枝干是否受固定及作用力作用方向有关。末端枝干被固定时,平均分离力随作用力方向与果树自然生长方向夹角的增加而增加,分离力最大值可达40 N。末端枝干不固定时,因果实与树枝一起来回摆动,作用力方向为0°和 60°时平均分离力较小,在30°时平均分离力相对增大,达18.48 N,分离力最大接近42 N。

2 总体结构与工作原理

2.1 总体结构

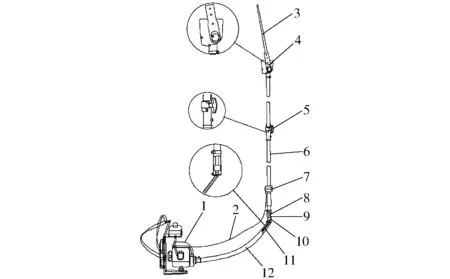

仿人工拍打高空便携式山核桃采摘装置主要由背负式汽油机、钢丝软轴、传动轴、油门控制装置、多节采摘杆、快接接头、拍打机构及拍打杆等组成,总体结构如图3所示。拍打杆和拍打机构安装在采摘杆的上端,采摘杆之间通过快接接头连接,传动轴安装在采摘杆的内部,其下端通过钢丝软轴与汽油机输出口相连,靠近采摘杆下端安装一个汽油机油门控制装置。

图3 仿人工拍打高空便携式山核桃采摘装置结构示意图Fig.3 Structure diagram of artificial high-altitude portable tapping pecan picking device 1.动力源 2.控制线 3.拍打杆 4.拍打机构 5.快接接头 6.采摘杆 7.油门控制装置 8.传动轴 9.连接套 10.方形联轴器 11.钢丝软轴 12.橡胶管

2.2 工作原理

首先,将拍打杆靠近有山核桃的树枝枝干,通过开启并且调节第一节采摘杆上的油门控制件,保证所产生的最终拍打力不仅能够将山核桃拍打下来且不会对树干造成损伤,动力源开启后,动力通过钢丝软轴传输给传动轴,接着传动轴将动力传递给拍打机构内偏心轮,偏心轮转动带动从动摆件左右摇摆,而从动摆件上的拍打杆随着从动摆件的摇摆产生拍打力,当动力源的输出转速达到一定值时,拍打机构所产生的拍打力对山核桃枝干产生惯性力,从而带动树枝上的果实以一定的振动形式振动并加速运动,果实在受到大于果实与树枝的结合力时的惯性力将会脱落,实现采摘。当高度不够时,可用快接接头将两个采摘杆连接起来,从而加长采摘杆长度,实现拍打装置的高空采摘。

3 主要部件设计

3.1 伸缩结构设计

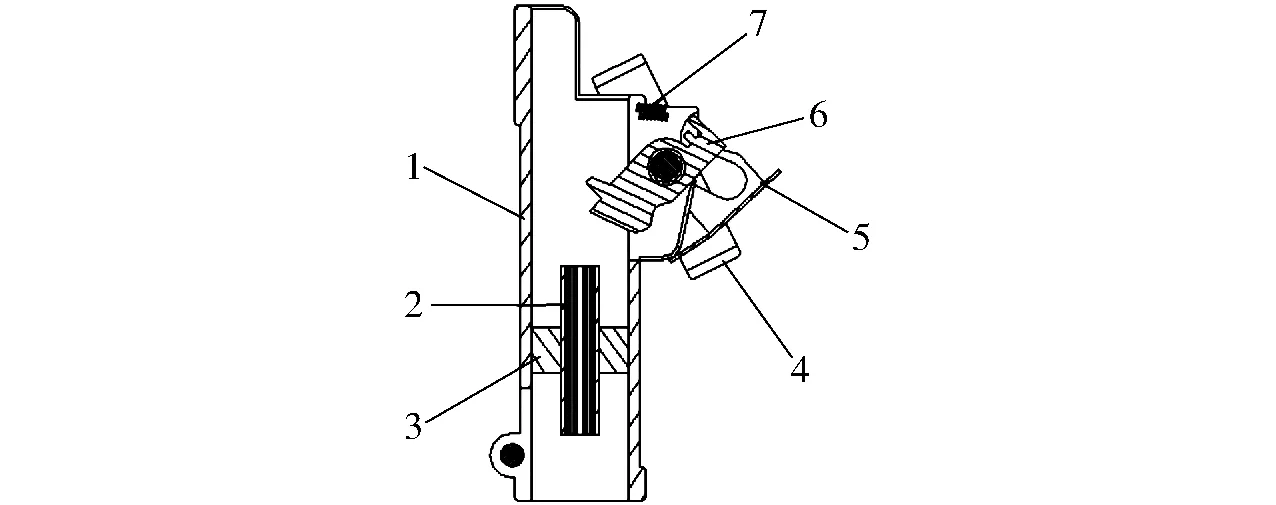

采用快接接头连接采摘杆,增加采摘杆的长度,实现伸缩功能,管状采摘杆材料选用硬铝合金杆,每节杆长2 m,根据高度的需要可以自行增加采摘杆的节数,快接接头如图4所示。当高度不够时,可用快接接头将两个采摘杆连接起来,采摘杆内的传动轴通过快接接头内的九齿通孔连接传递动力,采摘杆与快接接头的套筒连接,当卡片与采摘杆端部的孔卡死,且快接接头底部紧固螺钉与采摘杆孔配对时,再按压挡片,拧紧手柄螺栓,完成两个采摘杆连接,从而加长采摘杆长度,实现拍打装置的高空采摘。

图4 快接接头结构示意图Fig.4 Quick connector structure diagram1.套管 2.九齿通轴 3.轴承 4.手柄螺栓 5.挡片 6.卡片 7.弹簧

3.2 拍打机构结构设计

图5 拍打机构结构示意图Fig.5 Flapping structure diagram1.偏心轮 2.从动摆件 3.壳体 4.机油泵 5.第一弧齿圆锥齿轮 6.第二弧齿圆锥齿轮

拍打机构是仿人工拍打高空便携式山核桃采摘装置的关键部件。拍打机构主要由偏心轮、从动摆件、壳体、机油泵、第一弧齿圆锥齿轮、第二弧齿圆锥齿轮和拍打杆组成,如图5所示。其中第一弧齿圆锥齿轮通过键与最上端的采摘杆中的传动轴上端连接,且第一弧齿圆锥齿轮与第二弧齿圆锥齿轮外啮合,机油泵与第二弧齿圆锥齿轮接触,偏心轮通过轴与第二弧齿圆锥齿轮连接,从动摆件内轮廓与偏心轮外轮廓接触,拍打杆通过螺栓与从动摆件连接。拍打机构安装于采摘杆头部,当动力源开启后,动力通过钢丝软轴传输给传动轴,接着传动轴将动力传给拍打机构里的第一弧齿圆锥齿轮,第一弧齿圆锥齿轮通过外啮合带动第二弧齿圆锥齿轮,第二弧齿圆锥齿轮带动用轴连接的偏心轮,偏心轮转动带动从动摆件左右摇摆,而从动摆件上的拍打杆随着从动摆件的摇摆产生拍打力,当动力源的输出转速达到一定值时,拍打机构所产生的拍打力可将果树上的山核桃拍打下来,实现采摘过程。

3.2.1机械的高副低代

图6所示为偏心凸轮几何半径为R,偏心距为e,当凸轮与摆动件摆杆摆动中心中心距为a0时,此时偏心轮机构在起始位置,即偏心轮凸轮转角φ=0°。在偏心凸轮机构顺时针转过φ后,采用高副低代方式将其简化为摆杆导杆机构,并在平面建立坐标系XC0Y。各构件长度分别为:曲柄lOB=e,导杆lAC=L,机架lOA=a0,曲柄与滑块铰接点转动中心距lBC=R。因此,曲柄OB与导杆AC分别表示凸轮与摆动件摆杆,其转动方向与摆动方向相一致,滑块沿AC的滑动表示为凸轮相对摆动件摆杆的滑动。

图6 偏心凸轮结构与运动简图Fig.6 Eccentric cam structure and motion diagram

3.2.2运动规律的确定

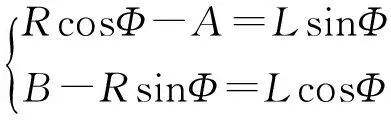

根据几何关系,向量等式lOB+lBC=lOA+lAC在两坐标轴上的投影方程有

(1)

其中

(2)

式中φ——凸轮转角Φ——摆杆摆角

(1)摆杆摆角Φ和摆杆长L的确定

令

(3)

(4)

将式(3)、(4)代入式(1)得

(5)

(6)

式(5)乘以cosΦ,式(6)乘以sinΦ,相减得

AcosΦ+BsinΦ-R=0

解得

(7)

式(5)乘以sinΦ,式(6)乘以cosΦ,相加得

L=BcosΦ-AsinΦ

(8)

(2)摆杆摆动角速度ω2和凸轮相对摆杆滑动速度v的确定

式(1)对时间求导数,得

eω1sinφ-Rω2sinΦ=vsinΦ+Lω2cosΦ

eω1cosφ-Rω2cosΦ=vcosΦ-Lω2sinΦ

其中

ω1=dφ/dt

ω2=dΦ/dt

v=dL/dt

式中ω1——凸轮转动角速度

ω2——摆杆摆动角速度

v——凸轮相对于摆杆滑动速度

式(9)乘以cosΦ,式(10)乘以sinΦ,相减得

ω2=eω1sin(φ-Φ)/L

(11)

式(9)乘以sinΦ,式(10)乘以cosΦ,相加得

v=eω1cos(φ-Φ)-Rω2

(12)

(3)摆杆摆动角加速度α2和凸轮相对于摆杆滑动加速度a的确定

式(9)、(10)对时间求导数,得

(13)

(14)

其中

α1=dω1/dt

α2=dω2/dt

a=dv/dt

式中α1——凸轮转动角加速度

α2——摆杆摆动角加速度

a——凸轮相对于摆杆滑动加速度

式(13)乘以cosΦ,式(14)乘以sinΦ,相减得

(15)

式(13)乘以sinφ,式(14)乘以cosΦ,相加得

(16)

3.2.3计算结果分析

偏心凸轮机构参数主要有偏心轮凸轮几何半径R、偏心距e、凸轮与摆动件摆杆摆动中心中心距a0。由上述公式可知,当改变3个结构参数中的任意一个参数,偏心凸轮机构的运动状态就会随之变化,根据实际山核桃枝干间距,以及尽量减少采摘机构重量的情况下,本文偏心轮数据确定为a0=50 mm、R=15 mm、e=7.5 mm。

4 拍打机构虚拟仿真

4.1 ADAMS仿真模型

为了尽量真实模拟偏心轮机构的拍打作业状况和简化模型,仅对其中的拍打部分机构建模并导入ADAMS中进行运动仿真。首先将拍打杆与从动摆件之间创建固定副。从动摆件和大地之间添加转动副。将偏心轮与大地之间添加转动副,同时在偏心轮与从动摆件之间添加接触力,形式为实体与实体接触。最后,在上述偏心轮的转动副上添加驱动用来提供主动力,使得拍打杆做摆动运动。根据汽油机输出转速,可得到拍打机构的偏心轮旋转速度,模型添加完整约束后如图7所示。

图7 完整约束状态下的仿真模型Fig.7 Simulation model with complete constrain

4.2 拍打机构仿真分析

设置仿真分析终止时间为0.3 s,仿真计算的时间间隔为0.01 s,待仿真结束后进入后期处理模块,选取拍打杆的质心点paidagan1.CM作为对象,得到拍打杆质心沿Z轴方向的角速度、角加速度和摆角的运动曲线,如图8所示。

图8 拍打杆质心沿Z轴方向的角速度、角加速度和摆角运动曲线Fig.8 Angular velocity, angular acceleration, and angle of pendulum in direction of Z axis

由图8可知摆杆最大角速度ω2=13.15 rad/s,为了减小采摘拍打杆在拍打过程中对枝芽损伤,设计的采摘拍打杆使用材料为橡胶树脂,且长度L=0.48 m,总质量为m=0.5 kg。采摘拍打杆头部拍打力

F=ma=mω2L=0.5×13.152×0.48=41.5 N

根据山核桃果树与果实分离力测试实验,其果实脱落的拍打力最大需要达到40 N, 而采摘拍打杆拍打力F=41.5 N>40 N,因此采摘拍打杆拍打力满足山核桃采摘条件。

5 山核桃拍打采摘性能试验

试验研究拍打频率对采摘效果的影响,从而确定最佳采摘参数,为实际生产提供有效帮助。 试验内容包括:研究采摘机械采摘后对果树枝芽损伤情况;研究采摘机械对果实采净率的影响;研究采摘机械采摘果实效率。

5.1 条件与方法

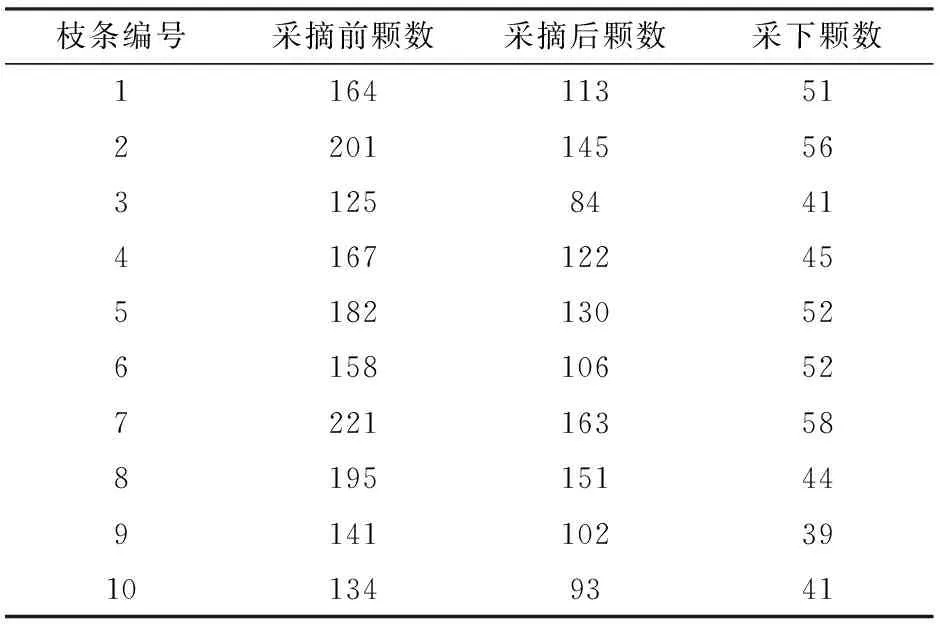

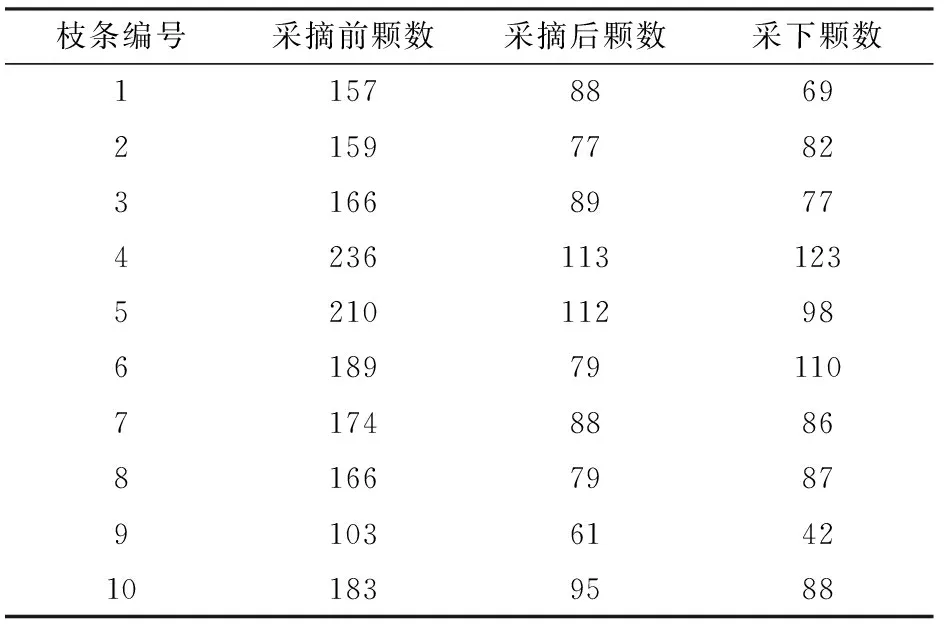

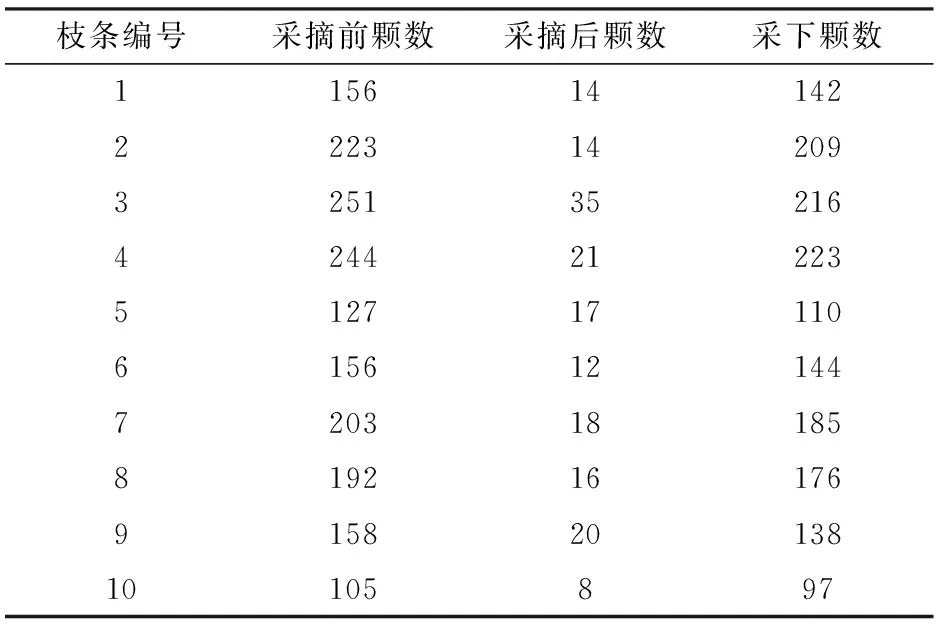

2016年9月16日在宁国市胡乐镇麻姑岭山核桃种植基地进行采摘试验。在山核桃种植基地中,树高8~10 m,果树冠宽4~6 m,海拔50~200 m,坡度5°~30°,图9是山核桃采摘试验现场。在试验时随机选取10棵与之前选取的10棵树形相似,且处于同一生长期的山核桃树进行试验,试验采用4种不同拍打频率,分别为3.33、6.67、10.00、13.33 Hz,并得到对应频率的果实采净率,如表1~4所示。

图9 仿人工拍打高空便携式山核桃采摘样机试验Fig.9 Imitation of artificial high altitude portable tapping pecan picking prototype test

枝条编号采摘前颗数采摘后颗数采下颗数11641135122011455631258441416712245518213052615810652722116358819515144914110239101349341

5.2 采净率计算方法

根据计数法计算采净率。用山核桃采摘机采摘后拾取并记录落果的个数,然后采用人工采摘拍打法将未脱落的果实打落拾取并记录落果个数,最后计算采净率

表2 f=6.67 Hz山核桃采摘原始数据Tab.2 Pecan picking raw data at f=6.67 Hz

表3 f=10.00 Hz山核桃采摘原始数据Tab.3 Pecan picking raw data at f=10.00 Hz

表4 f=13.33 Hz山核桃采摘原始数据Tab.4 Pecan picking raw data at f=13.33 Hz

(17)

式中P1——采净率,%

Nr——采摘机采摘落果数,个

Nu——采摘未脱落果实数,个

5.3 数据处理方法

采净率的试验数据采用SPSS 18.0分析软件进行分析,对采净率进行方差分析,检验采摘拍打频率对采净率的显著性,根据方差分析结果,对采净率相对于拍打频率进行线性分析,最后建立回归模型,分析回归模型的相关系数,确定回归模型的可靠性。

5.4 试验结果与分析

5.4.1拍打频率对果实采净率的影响

由于山核桃采摘过程的动态性及其生长的多样性,试验中通过山核桃的采摘,对比采摘前后山核桃在枝干上的果实分布,分析仿真试验结果:通过试验数据分析采摘频率对采净率、山核桃枝干损伤率的影响。

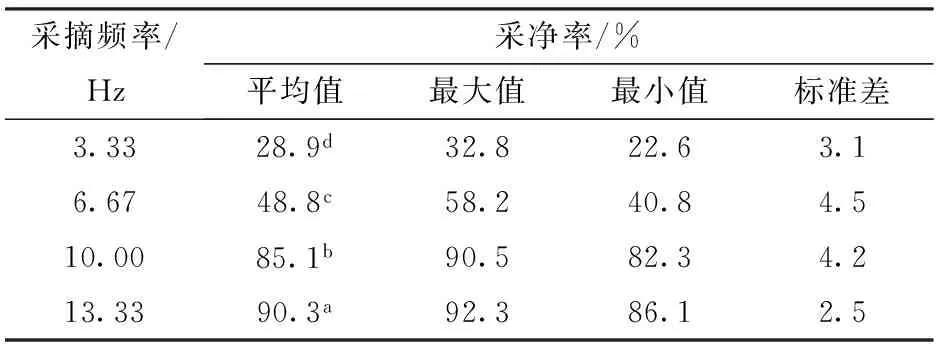

不同采摘频率下采摘果实脱落效果图如图10所示,表5为相同采摘条件、不同采摘频率作用下采摘机的采净率。试验结果表明:在给定显著性水平0.05条件下,拍打频率对果实采净率具有显著性影响,其决定系数R2为0.981。拍打频率在3.33、6.67、10.00、13.33 Hz 4个水平间差异性显著,各组水平对果实采净率都有显著性的影响。在13.33 Hz时采净率最高可以达到92.3%。

图10 不同拍打频率试验效果Fig.10 Test results at different beat frequencies

采摘频率/Hz采净率/%平均值最大值最小值标准差3.3328.9d32.822.63.16.6748.8c58.240.84.510.0085.1b90.582.34.213.3390.3a92.386.12.5

注:同列不同字母代表差异性显著,显著性水平P=0.05。

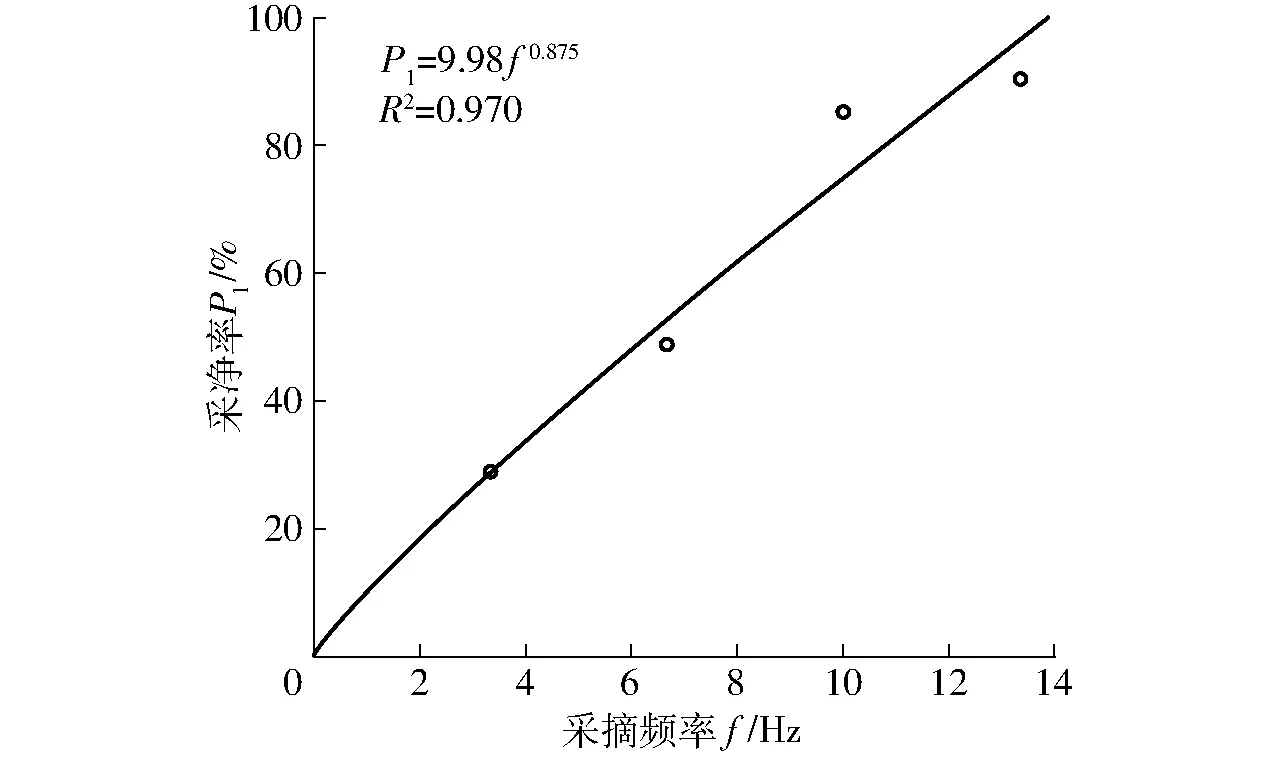

5.4.2果实采净率回归分析

由于拍打频率对果实采净率具有显著性影响,为了了解显著性影响规律,对拍打频率采用一元多项式的回归。假设回归模型为

P1=AfB

(18)

式中f——采摘频率,Hz

A、B——系数

通过回归分析可得多项式回归方差分析表、回归参数估计和t检验表,分别如表6、7所示。

表6 多项式回归方差分析Tab.6 Variance analysis of polynomial regression

表7 多项式回归参数估计和t检验Tab.7 Polynomial regression parameter estimation and t test

由多项式回归方差分析可知:用于拟合优度检验的决定系数R2=0.970,拟合程度很高,所以回归模型可以接受。用于回归模型显著性检验的P值为0.015,所以在显著性水平α=0.05的条件下十分显著,所以回归模型的假设正确,回归模型整体显著。多项式回归参数估计表明:回归模型的常数项和指数参数估计分别为9.980和0.875,对应的显著性检验P值均小于0.05,因此在给定显著性水平α=0.05的条件下非常显著。拍打频率f与采净率P1的多项式回归模型P1=9.98f0.875,拟合曲线如图11所示。

分析图11可以得出:采净率随着拍打频率增大而增大,拍打频率在6.67 Hz 时采净率约为3.33 Hz的1.69倍,10.00 Hz 时采净率比6.67 Hz时高36.3%,13.33 Hz时采净率比10.00 Hz时高5.2%,在6.67~10.00 Hz范围内采净率变化程度比10~13.33 Hz范围内采净率变化程度大。同时果树损伤率与采摘频率也成正比,随着采摘频率增大,对果树枝芽损伤率也加大。

图11 果实采净率回归模型曲线Fig.11 Regression curve of fruit removal percentage

综合分析试验结果可知:果实采净率随拍打频率的增大而增加,但拍打频率越高,对枝芽损伤也就会越大,影响来年果实产量,因此必须合理控制拍打频率,在考虑果实成熟期差异、采净率及枝芽损伤的情况下,应将拍打频率控制在10.00~13.33 Hz范围内,由回归模型方程可知,平均采净率为85.1%~90.3%。对未脱落果实可在成熟后进行二次机械采摘或者人工采收。

6 结论

(1)针对我国山核桃高空采摘困难及机械化作业条件差的特点,设计了仿人工高空拍打便携式山核桃采摘装置,采摘装置主要由采摘杆、快接接头、拍打机构等关键部件组成,采摘装置能够有效解决山核桃采摘作业困难要求。

(2)山核桃果实与树枝分离的位置主要在果实与果柄的结合处;分离力的大小与末端枝干是否受固定及作用力作用方向有关。

(3)采用设计的山核桃采摘样机进行采摘试验,通过对比分析试验时落果情况,在不同拍打频率条件下采净率的对比,以及考虑不同采摘频率对果树枝芽的损伤:拍打频率在13.33 Hz下,满足山核桃采摘条件,采净率达90.3%,且对果树枝芽损伤较小。

1徐燕, 沈月琴,黄坚钦,等. 农户对山核桃生态化经营模式的意愿分析[J].浙江林学院学报,2010,27(5):750-756.

XU Yan,SHEN Yueqin,HUANG Jianqin,et al. Farmers’willingness to adopt ecological management model forCaryacathayensis[J]. Journal of Zhejiang Forestry College,2010,27(5):750-756.(in Chinese)

2PETTERSSON A,DAVIS S,GRAY J O,et al. Design of a magnet orheological robot gripper for handling of delicate food products with varying shapes[J].Journal of Food Engineering,2010,98(3): 332-338.

3SANDERS K F. Orange harvesting systems review[J].Biosystems Engineering, 2005, 90(2): 115-125.

4陈度,杜小强,王书茂,等. 振动式果品收获技术机理分析及研究进展[J]. 农业工程学报,2011,27(8):195-200.

CHEN Du, DU Xiaoqiang, WANG Shumao, et al. Mechanism of vibratory fruit harvest and review of current advance[J].Transactions of the CSAE, 2011, 27(8): 195-200.(in Chinese)

5王长勤,许林云,周宏平,等. 偏心式林果振动采收机的研制与试验[J]. 农业工程学报,2012,28(16):10-16.

WANG Changqin, XU Linyun, ZHOU Hongping, et al. Development and experiment of eccentric-type vibratory harvester for forest-fruits[J]. Transactions of the CSAE, 2012, 28(16): 10-16. (in Chinese)

6LOGHAVI M, MOHSENI S H. The effects of shaking frequency and amplitude on detachment of lime fruits[J]. Iran Agricultural Research, 2006, 24(2): 27-38.

7POLAT R, GEZER I, GUNER M, et al. Mechanical harvesting of pistachio nuts[J]. Journal of Food Engineering, 2007, 79(4):1131- 1135.

8TORRGROSA A, MARTIN B, ORTIZC, et al. Mechanical harvesting of processed apricots[J]. Applied Engineering in Agriculture,2006, 22(4): 499-506.

9ERDOGAN D, GUNER M, DURSUN E, et al. Mechanical harvesting of apricots[J]. Biosystems Engineering, 2003, 85(1): 19-28.

10SESSIZ A, ÖZCAN M T. Olive removal with pneumatic branch shaker and abscission chemical[J]. Journal of Food Engineering, 2006, 76(2): 148-153.

11TORRGROSA A, ORTIZC, MARTIN B, et al. Mechanical harvesting of oranges and mandarins in Spain[J]. Biosystems Engineering, 2009, 104(1): 18-24.

12TORRGROSA A, CHAPARRO O, MARTIN B, et al. Design,construction and testing of an apricot tractor-trailed harvester[J]. Spanish Journal of Agricultural Research,2008,6(3): 333-340.

13CICEKG, SUMER S K, KOCABIYIK H. Effect of different harvest methods on olive yield and work capacity[J]. African Journal of Agricultural Research, 2010, 5(23): 3246-3250.

14王业成,袁威,陈海涛,等. 便携式小浆果采收器[J]. 农业机械学报,2011,42(增刊):181-183.

WANG Yecheng, YUAN Wei, CHEN Haitao, et al. Handy harvester for berry[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(Supp.): 181-183.(in Chinese)

15王业成,陈海涛,林青. 黑加仑采收装置参数的优化[J]. 农业工程学报,2009,25(3):79-83.

WANG Yecheng, CHEN Haitao, LIN Qing. Optimization of parameters of blackcurrant harvesting mechanism[J]. Transactions of the CSAE, 2009, 25(3): 79-83.(in Chinese)

16陆怀民. 林木球果采集机器人设计与试验[J].农业机械学报,2001,32(6):52-55.

LU Huaimin. Design and test of collecting robot of conifer cone[J]. Transactions of the Chinese Society for Agricultural Machinery, 2001,32(6):52-55.(in Chinese)

17汤智辉,贾首星,沈从举,等. VIBROLIV干果采收机的引进与试验[J]. 新疆农机化,2009(4):38-40.

TANG Zhihui,JIA Shouxing,SHEN Congju, et al.Introduction and experiment of VIBROLIV dry fruit harvesting machine[J]. Xinjiang Agricultural Mechanization,2009(4):38-40.(in Chinese)

18汤智辉,孟祥金,沈从举,等. 机械振动式林果采收机的设计与试验研究[J]. 农机化研究,2010,32(8):65-69.

TANG Zhihui, MENG Xiangjin, SHEN Congju, et al. Design and experimental investigation of mechanical vibration tree fruits and nuts harvester[J]. Journal of Agricultural Mechanization Research,2010,32(8):65-69.(in Chinese)

19汤智辉,沈从举,孟祥金,等. 4YS-24 型红枣收获机的研制[J]. 新疆农机化,2010(1):30-32.

TANG Zhihui,SHEN Congju,MENG Xiangjin,et al.Development of 4YS-24 type jujube harvester[J].Xinjiang Agricultural Mechanization,2010(1):30-32.(in Chinese)

20陈少钟.变频变幅振动式山核桃采摘装置的研究[D].杭州:浙江理工大学,2014.

CHEN Shaozhong.Research on mechanical harvester for Chinese hickory nuts with frequency and stroke control[D].Hangzhou:Zhejiang Sci-Tech University,2014. (in Chinese)