流程腐蚀对海上S油田化学驱工作液的影响

张晓冉,孟祥海,韩玉贵,宋 鑫,邹 剑

中海石油(中国)有限公司天津分公司,天津 300452

海上S油田在注水开发过程中,多次更换注入水质,经历注海水开发、注水源井水开发、清污混合注入开发等方式。该油田现场注入系统受水源条件影响,管线腐蚀结垢问题严重,造成注入压力增大、能耗增加,且对聚合物溶液的性能产生较大影响[1-5]。笔者首先从水源着手分析流程腐蚀原因,并研究流程腐蚀产物对聚合物溶液性能的影响,以期指导化学驱的开展。

1 海上S油田流程腐蚀原因分析

目前海上S油田化学驱采用清配污稀的方式进行化学驱工作液的配制和稀释,即母液采用水源井水配制,水源井水与生产污水按比例混合稀释母液至目标浓度,生产污水是多区块污水混合,矿物度变化在一定的范围内波动;水源井水质稳定,但矿化度相对较高[6-8]。在现场注入过程中,易造成流程腐蚀的一般为水中的卤离子,因此针对海上S油田所有井区的地层水/产出水进行水质分析,研究聚合物溶液的配制环境及管线腐蚀结垢环境。针对海上S油田不同区块近年内的主要阳离子以及主要卤离子Cl-组成进行分析,试验结果见表1。

表1 不同区块水源的主要离子组成 mg/L

注:D、E平台无水源井,注入水全部为生产污水。

配液用水对流程的腐蚀主要来自水中的卤化物。通过分析发现,该油田水源井水、生产污水属于氯化钙水型,钙镁离子含量高,注入地层后,不仅容易结垢导致渗透率降低,同时Cl-含量较高,配注管线长期处在一个易腐蚀的极性环境内,会发生点蚀、穿孔等。因此综合分析发现,长期高含量的Cl-是造成注聚流程管线腐蚀的主要原因。

2 流程腐蚀产物对聚合物溶液的影响

通过管线材质及沿程各节点分析认为,流程腐蚀的主要产物为铁离子及亚铁离子[9],水质分析数据表明,在聚合物母液配制和高压水稀释过程中,配制水中都含有一定量的铁离子,虽然含量并未超过行业标准,但均会影响聚合物溶液性能。因此,应分析在海上S油田条件下亚铁离子/铁离子的含量对聚合物溶液性能的影响。

2.1 铁离子浓度对目标液黏度的影响

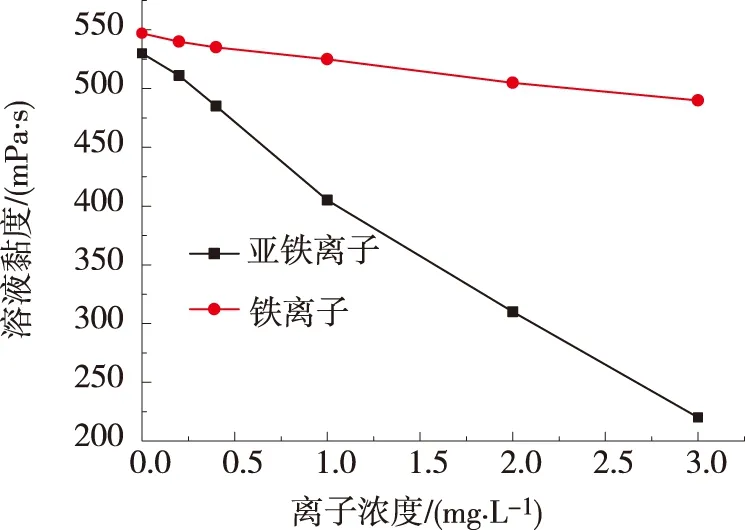

在模拟流程温度条件下,配制目标聚合物溶液浓度1 750 mg/L,并加入不同浓度的FeCl2、FeCl3溶液,分析不同浓度亚铁离子/铁离子对聚合物溶液的影响,结果见图1。

图1 聚合物溶液在不同亚铁离子/铁离子浓度下黏度变化

亚铁离子在水中是不稳定的阳离子,极易发生还原反应。由图1可以看出,随着亚铁离子的浓度增加,聚合物溶液黏度呈线性趋势下降。亚铁离子含量达到3 mg/L时,溶液黏度损失达到60%,并出现淡黄色的絮状体,这表明高浓度亚铁离子会使聚合物溶液发生絮凝。因此,亚铁离子的浓度对溶液有较大影响,化学驱现场必须控制亚铁离子含量。

铁离子在水中是相对稳定,但其产生的静电屏蔽作用也影响聚合物溶液黏度。由图1可以看出,聚合物溶液黏度随着铁离子的含量增加液呈下降趋势,但下降幅度较亚铁离子影响小。铁离子浓度0.4 mg/L时,溶液黏度损失5%。铁离子较亚铁离子时聚合物溶液黏度影响小。

2.2 聚合物与亚铁离子接触时间对聚合物溶液黏度的影响

基于亚铁离子对聚合物溶液黏度影响较大,用含有不同亚铁离子浓度的水配制聚合物溶液,并在不同时间进行取样化验,分析聚合物目标液黏度与亚铁离子接触时间关系,试验结果见图2。

图2 聚合物溶液黏度受不同浓度亚铁离子影响曲线

由图2可以看出,随着接触时间延长,目标液黏度出现先增加后减小最终趋向平稳的趋势,在40 min左右达到黏度峰值。这是因为聚合物溶液在熟化过程中,黏度不断上升,前期自身黏度增加作用大于亚铁离子对其黏度的影响,后期亚铁离子使聚合物溶液黏损开始下降,并最终趋于平稳。亚铁离子含量越低,溶液黏度趋于平稳所需时间越短,80 ~100 min达到黏度稳定,亚铁离子含量越高,溶液黏度下降幅度越大,持续时间越长,120 min时黏度仍有下降趋势。

现场生产过程中,亚铁离子主要来源于管线及沿程设备腐蚀。对于流程腐蚀产生的亚铁离子,需尽快处理。同时流程材质必须选择具有较强防腐能力的材质,如加入金属铬[10]等,降低材质碳含量和夹杂物,优选优质C类钢或碳素钢,以及选用无铁的玻璃钢管,以控制目标液浓度损失,保证化学驱效果。

3 结论与建议

1)海上S油田配液用水对流程的腐蚀主要来自水中高浓度的Cl-离子,含量范围在3 000~6 000 mg/L,配注管线长期处在一个易腐蚀的极性环境内,会发生点蚀、穿孔等。

2)亚铁离子含量对聚合物溶液黏度影响较大,浓度达到3 mg/L时,溶液黏度损失达到60%,并出现淡黄色的絮状体,因此现场必须控制亚铁离子含量。铁离子对聚合物溶液黏度的影响小于亚铁离子。

3)现场生产过程中可以通过加入惰性金属元素、降低材质碳含量和夹杂物、优选优质C类钢或碳素钢等方式控制亚铁离子、铁离子含量,以控制目标液浓度损失。