立车切削加工振动抑制探讨

王建英

1 引言

立车主轴处于垂直位置,工作台处在水平面内,工作台由导轨支撑,工件重力直接作用在工作台上,再由导轨和基础承担,机床工件支撑结构的刚性好,所以,立车也是主要选择的机加工设备。但是,在立车加工过程中常出现的振动问题影响零件表面粗糙度和加工的正常进行,促使人们寻找产生振动的原因,采取措施抑制振动,使立车加工出达到精度标准的零件,更好地发挥其应有作用。

2 立车振动的产生原因和抑振方法

机床的振动主要有自由振动、强迫振动和自激振动,普通立车也不例外,也存在这三种振动。

自由振动是由切削力突然变化或其他外界冲击等原因引起的。由于阻尼的存在,在刀架弹性系统和工件系统之间来回传送的能量很快会消耗殆尽,所以,振动会随即消失。

强迫振动主要是由于旋转零件不平衡、零件加工部位不连续和某些转动零件的精度误差引起机床出现周期性扰动力等激发的振动。强迫振动造成了加工表面产生波纹,影响表面粗超度。我们可以根据不同的情况采取不同的方法抑制强迫振动,加工形状不对称的零件,转动会产生离心力使机床振动,所以,加工前需要做平衡配重;由于零件形状造成周期间断切削产生的振动频率与机床系统的固有频率接近或相等会产生共振,这时要改变机床的转数,或在不影响平衡的情况下在机床工作台上给零件进行重量配重,相当于增加零件重量,以此改变零件的固有频率来消除共振;强迫振动的振动频率与干扰振源频率相同,发现机床有干扰振源引起的振动,可以测量干扰振源的频率,寻找到由于自身振动引起机床振动的零件,采取增强零件刚度和减少零件不平衡质量等措施提高抗振能力。

在机械加工过程中,常出现的一种振动是由振动过程本身引起的某种切削力的周期性变化,又由这个周期性变化切削力反过来加强和维护振动,使振动系统补充了由阻尼作用而消耗的能量,这种振动称为自激振动。自激振动占振动的比例大于其他两种振动。通常将切削过程中产生的自激振动是频率较高的强烈振动称为颤振,产生颤振会严重影响机床正常工作。自激振动有以下特点。

自激振动是一种不衰减的振动。振动过程本身能引起某种力周期地变化。振动系统能通过这种力的变化,从不具备交变特性的能源中周期性地获得能源补充,从而维持这个振动。自激振动的频率等于或接近振动系统的固有频率,是由振动系统本身的参数所决定的。自激振动能否产生以及振幅的大小,决定于每一振动周期所获得的能量与所消耗的能量对比情况。当振幅为某一数值时,如果所获得的能量大于所消耗的能量,则振幅将不断增大;相反,如果所获得的能量小于所消耗的能量,则振幅将不断减小。振幅一直增加或减小到所获得的能量等于所消耗的能量时为止。当振幅在任何数值时获得的能量都小于消耗的能量,则自激振动根本就不可能产生。

自激振动的形成和持续,是由于过程本身产生的激振和反馈作用,所以,若停止切削过程,即使机床仍继续空运转,自激振动也就停止了。可以通过改变切削过程有影响的工艺参数来控制切削过程,从而限制自激振动的产生。根据自激振动的特点,经过试验研究立车切削加工中可采取以下措施抑制振动。

2.1 利用变速切削法抑振

由于随机因素的扰动,使车刀相对于工件发生振动而在工件表面上加工出振纹,若振动的频率f与工件的转数成整数倍,则在切削后一圈时,由于前一圈(实线表示前一圈的起始切削状态)与后一圈(虚线表示后一圈起始切削状态)间同步没有相位差(见图1),切削深度就基本上保持不变,切削力也不发生变化,不产生动态切削力,也就不会引起再生颤振。如果振动频率与工件转速不成整倍数,此关系可表示成:

式中,n为工件的转数;J为一圈中刀具与工件相对振动的次数中的整数;ε为一圈中刀具与工件相对振动的次数中的余数,且-0.5≤ε<0.5。

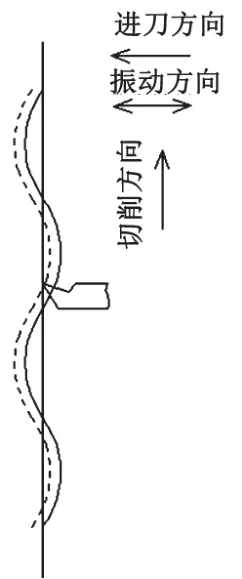

图2表示在ε>0时后一圈(虚线和实线表示同前)超前切削的情况,车刀切入时前半周期的平均厚度大于后半周期切出时平均厚度,在一个振动周期中,也是在一圈中,切削力所作的负功大于正功,振动不断减小,不会产生自激振动。

图3表示在ε<0时后一圈(虚线和实线表示同前)滞后切削的情况,车刀切入时前半周期的平均厚度小于切出时后半周期平均厚度,在一个振动周期中,也是在一圈中,切削力所作的正功大于负功,有多余的能量输入系统中,振动得以加强和维持。

从图1、图2、图3和式(1)看到ε和n对自激振动的影响,其实ε反映了后一圈第二刀产生的波纹与前一圈第一刀切成的波纹之间相位差,与切削速度有关的n的改变会使ε也改变。经过理论论证和实验都证明,采取变速切削法抑振,只需连续改变切削的速度,不断地改变工件每一转的相位差,使工件表面上同一部位在前后两转切削中受到不同的切削速度的切削,让再生效应起相反地抑制振动的作用,从而达到稳定加工切削的效果。

图1 前后两圈起始同步切削示意图

图2 后一圈起始 滞后切削示意图

图3 后一圈起始超前 切削示意图

2.2 改变切削用量抑振

车削过程中,切削速度vc在20~60m/min,自激振动振幅增加很快,而vc超过此范围以后,则振动又逐渐减弱了,通常vc在50~60m/min稳定性最低,很容易产生自激振动,所以可以选择高速或低速进行切削以避免自振。

车削进给量f,通常当f较小时振幅较大,随着f的增大振幅反而会减小,所以可以在加工粗糙度要求的许可下选取较大的进给量以抑制自激振动。

车削切削深度ap和切削宽度aw,随着切削深度ap的增加,振幅也增大。为减少振动,可减少ap,但会导致生产率下降。因此,一般都优先采用调整切削速度和进给量的出现振动,切削过程是稳定的。增加切削宽度aw,就能达到不稳定的状态,产生自激振动。

2.3 合理选择刀具的几何角度

当切削速度vc较低时,随着正前角γ0的加大,振动随之减弱,切削的稳定性增强。当切削速度vc较高时,正前角γ0对振动的影响减弱。因为前角γ0加大要影响刀尖的强度,所以,在中、低速加工时,可选用较大的前角,在高速加工时,才选用负前角加工。

适当地增大主偏角kr,能减少切削分力Fy而减少振动,采用90°的主偏角kr振动最小。后角α0可尽量取小,但精加工中由于ap较小,刀刃不容易切入工件,而且α0过小时,车刀后面与加工面间的摩擦可能过大,反而容易引起自振。在实践中,在后角面上磨出一倒棱,形成负后角窄棱面,对抑振有很好的效果。

刀尖半径r0增大,则切削分力Fy将随之加大,所以,刀尖半径r0俞小,则俞不易产生振动。但是,减小刀尖半径r0,不但影响车刀寿命,而且还有使零件表面的加工粗糙度Ra值增大,所以,选择时要综合考虑做出选择。

2.4 进行切削实验作出稳定性界限图

在机床加工中要考虑使切削加工处于稳定状态,以达到加工的最佳效果。立车垂直刀架滑枕伸出的长度需要控制到一定程度,尽量使伸出的长度短一些,一般单立柱立车垂直刀架滑枕伸出长度L<0.3LMAX、双立柱立车垂直刀架滑枕伸出长度L<0.2LMAX(LMAX为滑枕伸出最大长度)时,刀架允许承受最大切削力。各种类型立车垂直刀架滑枕伸出长度与垂直刀架滑枕下端的刀架允许承受的切削力关系可从机械工程手册的图表查出,一般情况下,按以上要求立车垂直刀架滑枕伸出长度加工,可保证加工实现正常切削。

随着加工零件复杂程度的变化,立车在使用时经常要加工较深的内孔,需要立车垂直刀架滑枕伸长超限进行切削加工,立车垂直刀架滑枕伸出长度增加后,其自身刚度下降,切削时弹性位移量加大,并出现振动,影响工件的加工精度、表面粗超度和机床精度的保持。激振试验和加工实践表明,立车垂直刀架滑枕总是振幅最大的部件,当垂直刀架滑枕的伸长量增加时,振幅增大,频率降低,即更容易产生再生颤振。可见,应研究抑制因垂直刀架滑枕伸长引起的振动。

在某一切削条件下,当垂直刀架滑枕的伸长到一定长度,刚度减弱到一定值后就会产生振动,装卡在垂直刀架滑枕下端刀架上的车刀振动切削给工件留下波纹,在此留下的波纹上再次切削就会产生自激振动,严重的会产生再生颤振。除采取以上措施防止振动外,还可以采取切削实验的方法,通过切削加工进行实验,针对直接反映出的机床振动问题,找出在立车垂直刀架滑枕伸长超限条件下使机床不振动的切削用量,使切削加工处于稳定状态。切削实验可以根据实际遇到加工深孔的深度及加工部位,相应确定不同的垂直刀架滑枕的伸长长度在不同的切削用量下的切削加工实验,实验得到的数据经过整理作成机床稳定界限图,用于以后在相同条件下选择合适的切削要素进行正常加工切削而不产生振动。图4为某立车经过整理切削实验数据作出的在不同进给量f1、f2、f3下的稳定性界限图,曲线以上部分为相应走刀量的不稳定区。ap值和vc值同时落在f1、f2、f3中的一条曲线以下部分,就是在这三种进给量之一的进给量下切削加工不振动的稳定区。为达到较高的生产率,ap值和vc值尽可能取得大一些。如果需要作出不同的垂直刀架滑枕的伸长长度下的立车稳定性界限图,就要根据实际加工需要改变垂直刀架滑枕的伸长长度,作出相应的不同进给量f1、f2、f3的稳定性界限图,以满足实际抑振的需要。

图4 立车稳定性界限图

2.5 使用削振装置抑振

在垂直刀架滑枕内装置阻尼削振装置,是一较容易的通过设备改造抑振的方法。如果垂直刀架滑枕的内腔结构加工出孔不会影响垂直刀架滑枕的刚度,可在垂直刀架滑枕内轴向加工出一个园柱形孔,中间间隔一定距离装入多个重锤片、下部装入由比重大的铅块制成的重锤,由拉杆将它们连成一体与上盖相连,重锤片和重锤与园柱形孔壁有一定间隙。下部重锤通过O形圈与球面形的支撑盘接触,构成了一个阻尼和冲击削振器。通过上部的调节螺帽就可调节由上盖、拉杆和O形圈所形成的弹簧的有效长度,以便调节其固有频率。当发生自激振动时,能缓和和吸收振动,同时结合切削深度调整、改善刀具的几何形状和减小切削重叠系数,使切削加工从振动进入到稳定状态。

3 结语

通过对立车切削加工过程中各种振动原因进行分析研究,应用实验成果和加工实践经验对立车抑振方法,特别是立车抑制自激振动的方法进行探讨,可为研究立车抑制振动保持其在稳定状态下切削加工提供借鉴。

[1]《机械制造工艺理论基础》编写组.机械制造工艺理论基础[M].上海:上海科学技术出版社,1985:4.

[2]顾崇衔.机械制造工艺学[M].西安:陕西科学技术出版社,1981:8.

[3]柯明扬.机械制造工艺学[M].北京:北京航空航天大学出版社,1996:6.

[4]F.柯尼希贝格等.机床结构[M].北京:机械工业出版社,1982:3.

[5]《机械工程手册/电机工程手册》编辑委员会.机械工程手册第8卷[M].北京:机械工业出版社,1982:12.