基于三偏心蝶阀的结构设计及优化分析

陈 松

随着社会经济的飞速发展,蝶阀成为管道输送过程不可缺少的一部分,主要对管道系统、输送介质等进行控制,现如今在石油化工、水利水电、医疗器械和和航空航天等领域有着广泛应用[1-2]。由于我国阀门技术相对国外起步较晚,在三偏心金属密封蝶阀方面,我国一直以来都受国外技术的限制,国产蝶阀的质量和性能无法满足工业管道输送的要求。因此,人们需加大对三偏心蝶阀的结构研究和优化分析,有效提高管路系统控制中蝶阀的性能和强度[3-4]。

1 三偏心蝶阀的结构

蝶阀也称翻板阀,是指以蝶板为圆盘,可以围绕阀轴旋转以实现启闭功能和调节流量的一种阀,它由执行装置、阀提、阀板、阀杆、密封圈、轴承及填料等零部件构成,是阀门中应用较为广泛的一种。三偏心蝶阀具有结构紧凑、操作方便、流体阻力小、寿命长等特点,在高温、高压、高腐蚀性条件下也有较好的性能,并逐步取代传统的截止阀、球阀等管道元件,使得管道控制方面得到极大的应用[5]。

传统的双偏心蝶阀在结构和性能上存在一定的缺陷,为了适应工业生产的实际需要,三偏心蝶阀在此条件下应运而生[6]。三偏心蝶阀以偏心抛物线形状的密封面取代传统的球形密封面,使得三偏心蝶阀有效降低阀座的摩擦力矩和偏心力矩,改变了普通蝶阀的单向形变,弥补了金属阀座弹性小的缺陷,进一步提高了蝶阀的技术水平和使用性能。一般在相同的工作环境下,三偏心蝶阀相对于双偏心蝶阀的偏心量小40%~60%,能够有效地满足更高压力和流量的工况要求。

2 三偏心蝶板的有限元分析

三偏心蝶阀阀门主要由阀体和蝶板构成,若要对阀门的结构和性能进行分析,则阀体本身必须满足工作实际的强度要求。本文通过仿真软件ANSYS对三偏心蝶阀的蝶板参数建立三偏心蝶阀的蝶板三维模型,并进行应力、应变分析。在模型的建立过程中,在不影响实际物体受力状态下,可以适当忽略模型的局部细节,以提高模型的运行速度。

通过建立三维蝶阀的三维模型,对蝶板施加约束条件和载荷,进而对蝶板进行网格划分,网格划分直接决定有限元分析的精度。如果网格划分过大则越粗糙,反之,网格划分越小则越精细,但仿真的计算量比较大。

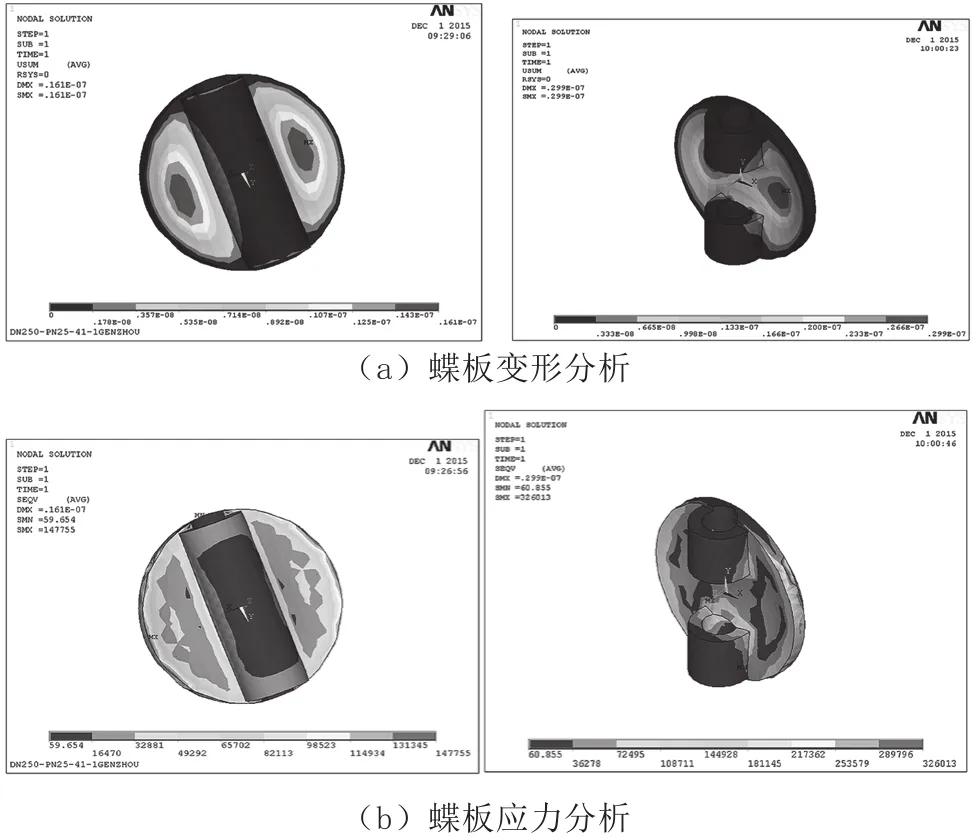

在蝶阀的实际工作中,在蝶板不同部位施加了不同的载荷条件;当蝶阀空载时,轴孔内表面只受轴向扭矩的作用;当介质正向流动时,蝶板的正向除了受轴向扭矩外还增加了单元面力。对蝶板正端面施加P=25N/mm2的载荷进行有限元分析,其仿真结果如图1所示。

从图1可以看出,蝶板的最大变形主要在蝶板的上、下部位,最大位移量在蝶板的下方,最大压应力也在下部。介质正流是三偏心蝶阀的工作状态,对密封面有压紧的作用,易于密封,但中间部分长期受到不均匀的压力,容易造成三偏心蝶阀密封面的磨损与擦伤。

图1 三偏心蝶阀蝶板的有限元分析

3 三偏心全金属硬密封蝶阀流阻优化分析

3.1 三偏心蝶阀的结构

利用FLUENT软件进行流体仿真分析,对三偏心蝶阀的流阻进行仿真分析。在实际的工作过程中,一般蝶阀采用圆形密封面,而三偏心蝶阀的蝶板由于有角偏心的存在,其密封面为椭圆形。本文对三偏心蝶阀进行优化分析,将其三偏心蝶阀的阀座和阀板之间由线密封改进为面密封,改进前蝶板采用一根阀杆的结构进行控制,而改进后的蝶板采用两根轴的形式。在阀门全打开的条件下,对改进前后的蝶板进行流体仿真分析,得出不同结构的流通能力大小。

本文以DN200 PN25三偏心蝶阀为研究对象,在不同结构模型场下进行流阻系数分析。采用 ANSYS Meshing网格划分对两种模型进行网格的划分。假设流体以90m/s的速度进入阀体,待蝶板完全打开后,流体从阀门的正向流过蝶板建立的三维模型,分析测量两种结构下的流速、压差的参数,并通过对比分析比较两种不同结构流通能力。

3.2 仿真结果对比

实验结果表明,当入口流速为90m/s和设计压力为2.5MPa时,单轴蝶板最大流速为275m/s,正剖面轴向的最大流速为252m/s,其压力降为45720Pa,正剖面压力降为43318Pa;通过双轴蝶板最大流速为260m/s,正剖面轴向的最大流速为251m/s,其压力降为39920Pa,正剖面压力降为32740Pa。最后得到的单轴设计的阻流为0.0048,双轴的阻流为0.0043。因此,双轴设计流阻计算值小于单轴设计流阻计算值,改进后的阀门流通能力得到一定的增强。

4 结语

本文以三偏心蝶阀实际产品为研究对象,根据三偏心蝶阀的实际工作状况,利用SolidWorks建立三维模型,并做有限元分析。同时,采用FLUENT软件对不同结构的蝶板进行流体分析,结果表明,蝶板的最大应力值小于材料的许用应力值,蝶板有足够的强度。在后期的改进中,增加流通面积,不会导致蝶板的刚度降低,为蝶板的流体优化分析做好铺垫。而蝶板改进前后的结构,在外界条件相同的情况下,双轴设计流阻计算值小于单轴设计流阻计算值,由此可以看出,改进后阀门流通能力得到一定提升。

[1]李晓明,金智政.三偏心双向金属密封蝶阀的改进[J].阀门,2012,(4):39-42.

[2]胥丹红,龚王军,孙晓霞.高压大口径三偏心金属密封蝶阀密封结构参数的选择及分析[J].阀门,2012,(6):4-6.

[3]宋煜.单轴三偏心金属密封蝶阀强度分析[J].阀门,2016,(1):17-19.

[4]杨恒虎,杨长辉,罗石林,等.三偏心蝶阀过关闭现象的有限元模拟分析[J].机床与液压,2017,45(16):75-79.

[5]周位伟,王燕,刘诗梅,等.三偏心蝶阀在仪表气干燥装置上的应用及结构介绍[J].仪器仪表用户,2017,24(11):33-36.

[6]张勤昭,刘福生,王宏.三偏心蝶阀的流场和阻力特性研究[J].流体机械,2013,41(11):1-5.19.