PBS/PLA/滑石粉3D打印线材制备及熔融沉积成型工艺研究

周运宏,夏新曙,杨松伟,黄宝铨,陈庆华,肖荔人*

(1.福建师范大学化学与材料学院,福州 350007;2.福建师范大学环境科学与工程学院,福州 350007)

0 前言

熔融沉积成型(FDM)因其具有高精度、低成本、易操作、技术成熟和彩色打印等优点,成为增材制造(AM)中发展较为迅速的技术之一[1]。其原理是利用热塑性材料的热熔性和黏结性将丝状耗材从加热的喷嘴中挤出,按照零件每层的轨迹跟速率进行沉积[2]。目前,应用在FDM上的高分子材料主要有ABS、PLA、聚己内酯、聚碳酸酯和聚酰胺[3],也有高抗冲聚苯乙烯[4]和聚对苯二甲酸丁二醇酯[5]用于FDM的报导。值得注意的是,除了聚己内酯外,绝大部分材料的打印温度均高于190 ℃,且聚己内酯的价格过高、不利于推广,因此开发新型低温打印材料成为当前FDM研究领域的重要方向。PBS是1,4 - 丁二醇和琥珀酸缩聚而成的线形脂肪族聚酯[6],其熔点和玻璃化转变温度分别为115 ℃和-27 ℃[7],同时因具有较好的热稳定性、加工性和降解性而受到重视[8]。但目前关于PBS的3D打印研究较少,主要原因是PBS分子链为脂肪族线形结构,熔体强度低,在3D打印时难以铺丝,致使打印失败,故需要使用刚性材料对其进行增强改性。PLA是一种具有高强度、生物相容性和可降解的环境友好材料,广泛应用于食品工业和机械制造[9],而滑石粉为片状填料,因其价格低廉、补强作用明显而多用于高分子行业[10]。

本文采用滑石粉和PLA对PBS进行熔融共混改性,制备具有一定刚性、能够在较低温度下打印的PBS/PLA/滑石粉3D打印线材,分析了打印制件的结晶性能、流变性能、力学强度、断面形貌以及打印效果。

1 实验部分

1.1 主要原料

PBS,HX-E201,安庆和兴化工有限公司;

PLA,4032D,美国Nature Works公司;

滑石粉,BHS-718A,泉州旭丰粉体原料有限公司;

硅烷偶联剂,KH-560,杭州沸点化工有限公司。

1.2 主要设备及仪器

同向双螺杆挤出机,MEDI-22/40,广州普同实验分析仪器有限公司;

真空干燥箱,DZF-6020,巩义市英峪予华仪器厂;

鼓风干燥箱,DHG-9070A,上海精宏实验设备有限公司;

高速混合机,GHR-5,江苏张家港市日新机电有限公司;

单螺杆挤出机,RM-200B,哈尔滨哈普电器技术公司;

旋转流变仪,DHR-2,美国TA公司;

差示扫描量热仪(DSC),Q20,美国TA公司;

万能力学试验机,CMT4104,深圳市新三思材料检测有限公司;

扫描电子显微镜(SEM),JSM-7500F,日本JEOL公司;

摆锤式冲击试验机,ZBC8501-C,美特斯工业系统有限公司;

熔融沉积成型桌面机,Replicator 2X,美国Maker Bot公司。

1.3 样品制备

3D打印线材的制备:将PBS和PLA置于鼓风干燥箱中60 ℃下干燥12 h,滑石粉在真空干燥箱中105 ℃下干燥2 h,备用;固定PBS/滑石粉比例为100/20(质量分数,下同),分别加入0、5、10、20、30份的PLA进行熔融共混,依次标记为PLA0、PLA5、PLA10、PLA20和PLA30,其中偶联剂的添加量为粉体质量的1 %,将上述物料一同加入到高速混合机中捏合5 min;混合好的物料投入双螺杆挤出机中造粒,各区温度分别为90、100、120、130、145、150、150、145、130、125 ℃,螺杆转速为180 r/min;之后将母粒加入到转矩流变仪单螺杆挤出平台中制备3D打印线材,各区温度分别为120、125、135和130 ℃,螺杆转速为35 r/min,线径控制在(1.75±0.05) mm,用于3D打印测试;

3D打印拉伸和冲击样条的制备:目前国内外尚未对3D打印性能测试形成统一标准,在表征方面基本处于空白,无经验可循,本文借用传统注射成型拉伸强度测试标准(GB/T 1040.2—2006)和冲击强度测试标准(GB/T 1043.1—1993)来表征3D打印制件的力学性能;标准样条的打印参数为:喷嘴温度为140~190 ℃、底板温度为95~115 ℃、喷嘴直径为0.4 mm、打印速率为30 mm/s、打印层高为0.2 mm、轮廓数为2、填充度为100 %。

1.4 性能测试与结构表征

旋转流变测试:利用平行板模具进行频率扫描测试,平行板夹具直径为25 mm,扫描温度为150 ℃,扫描频率范围为0.01~100 rad/s,应变为1 %,测试间隙为1 mm;所有打印样片测试前均在60 ℃下干燥3 h;

DSC分析:称取已收集好的线材5~8 mg置于铝制坩埚中,氮气气氛下,先以10 ℃/min的速率从40 ℃升温至180 ℃,恒温5 min以消除热历史;再以10 ℃/min的速率降温至40 ℃,恒温5 min;最后再以10 ℃/min的速率升温至180 ℃,记录第一次降温曲线和第二次升温曲线;

拉伸性能按GB/T 1040.2—2006测试,拉伸速率为50 mm/min;

简支梁冲击强度按GB/T 1043.1—1993测试,摆锤能量为25 J,V形缺口,缺口深度为0.8 mm;

SEM分析:将打印的拉伸样条置于液氮中脆断,断面样品置于铜台上喷金150 s,最后在SEM下观察并拍照,加速电压为5 kV;

翘曲度测试:利用拉伸样条进行测试,测量翘曲后的高度和投影长度,求取两者比值;

打印测试:打印温度分别为140、150、160、170、180、190 ℃,打印速率为30 mm/s,底板温度分别为95、100、105、110、115 ℃。

2 结果与讨论

2.1 DSC分析

图1(a)为不同PLA含量的PBS/PLA/滑石粉复合材料的升温曲线。可以看出,PLA0基材的熔融曲线中出现了2个熔融峰,Todoki等[11]认为第一个峰为加热过程中晶体退火后结晶完善的再熔融,Yasuniwa等[12]指出第二个峰为再结晶的熔融峰。随着PLA含量的增加,PBS低温熔融峰逐渐消失;但当PLA含量达到10 份时,出现了PLA的熔融峰,并且随着PLA含量的增加而逐渐明显。值得注意的是,在PBS/PLA/滑石粉复合材料中,PLA冷结晶峰消失,这是因为大量PBS和滑石粉颗粒对PLA链段的重排产生了阻碍作用,并且PLA冷结晶温度与PBS熔点接近,升温时PBS在PLA冷结晶之前开始熔融,熔融过程中吸收了未被抑制的PLA链冷结晶释放的热量,最终导致复合材料中PLA的冷结晶峰消失。

图1(b)为复合材料的降温曲线,随着PLA含量的增加,试样在72 ℃附近的结晶峰逐渐向低温方向移动,而大于10份后,体系的结晶温度几乎不变,维持在67 ℃左右,这是由于部分PLA链对PBS结晶有一定的抑制作用,使PBS结晶不完善;当PLA含量超过10份时,110 ℃左右出现了小结晶峰,并随着PLA含量的增加,峰面积逐渐增大,这是体系中滑石粉对PLA起到了异相成核的作用[13],综上所述,PLA对PBS结晶产生了抑制作用,且体系中出现了PLA和PBS的结晶共存现象。

PLA含量/份:1—0 2—5 3—10 4—20 5—30 6—纯PLA(a)升温曲线 (b)降温曲线图1 不同PLA含量的PBS/PLA/滑石粉复合材料的DSC曲线Fig.1 DSC curves of PBS/PLA/talc composites with various PLA content

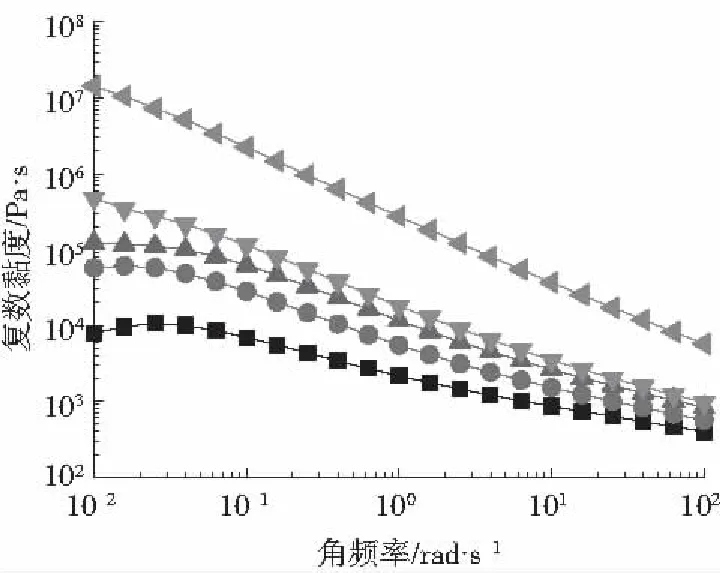

2.2 流变性能分析

图2为PBS/PLA/滑石粉复合材料的黏度曲线,由图可知,所有试样的复数黏度随频率的增加而逐渐降低,表现出剪切变稀的现象。随着刚性粒子PLA的加入,低频区体系的黏度逐渐增加,当PLA含量达到30份时,黏度上升了3个数量级,并且剪切变稀的趋势更加明显,这表明体系的黏度频率依赖性增强。在合适的范围内,黏度增加有利于FDM,因为纯PBS的黏度小熔体强度低,熔丝在拉伸牵扯和堆叠的作用下容易发生断裂和塌陷,并随着打印高度的增加,成型高度偏离设定高度最终导致打印失败,黏度增加将提高熔丝截面的抗变形性和PBS的打印精度,这与后面打印效果的变化相一致。

PLA含量/份:■—0 ●—5 ▲—10 ▼—20 ◀—30图2 PBS/PLA/滑石粉复合材料的黏度曲线Fig.2 Complex viscosity curve of PBS/PLA/talc composites

从图3可以看出,其储能模量与损耗模量均随PLA含量的增加而增大,当PLA含量达到20份时,低频区模量出现“第二平台”,表现出“类固体”的特性[14]。随着角频率的不断增加,储能模量与损耗模量均趋于一致。增加的储能模量意味着高分子材料在遇形变时由弹性形变而存储的能量得到增加。体系趋于刚性后减少了熔丝打印塌陷的几率,相应提高了材料的打印精度。而从体系黏度随着PLA含量的增加而增加可知,黏度增大意味着相同温度和形变下流动的阻力更大,分子链间的内摩擦增加,导致损耗模量大幅上升。

PLA含量/份:■—0 ●—5 ▲—10 ▼—20 ◀—30(a)储能模量 (b)损耗模量图3 PBS/PLA/滑石粉复合材料的动态频率扫描曲线Fig.3 Curves of dynamic frequency sweep for PBS/PLA/talc composites

2.3 力学性能分析

探究低温成型时选择打印温度为140 ℃和底板温度为100 ℃,分析PLA含量对其成型性和力学性能的影响,在探究宽温度范围打印性能时,选择打印温度为150~190 ℃,底板温度为95~115 ℃,并在此基础上测量了翘曲度,探究了2种因素对翘曲度的影响。

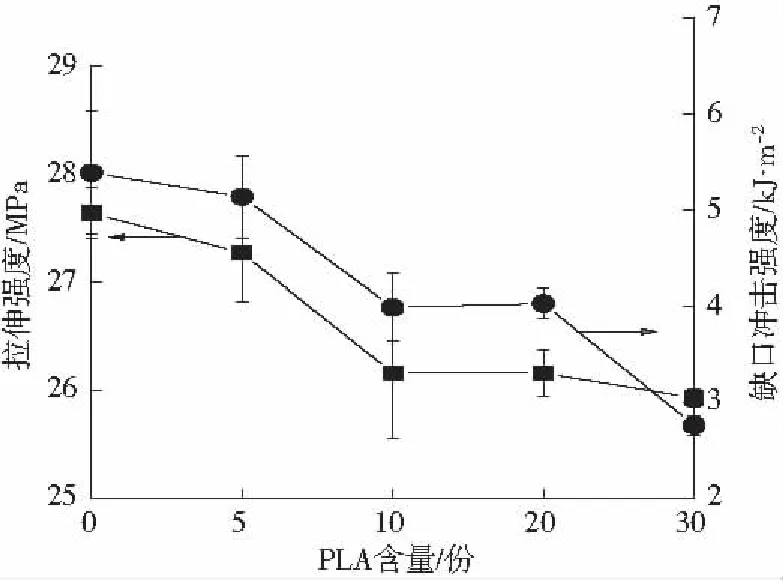

图4 PBS/PLA/滑石粉复合材料打印件的力学性能Fig.4 Mechanical properties of the printed specimens of PBS/PLA/talc composites

PBS/PLA/滑石粉复合材料的低温打印力学性能如图4所示。可以看出,随着PLA含量的增加,拉伸强度从27.64 MPa下降至25.93 MPa,降幅约为6.2 %,缺口冲击强度则降低了2.63 kJ/m2。这是因为FDM是熔丝界面间不断黏结扩散的过程,熔丝通过层层堆叠形成实物,随着PLA含量的增加,熔丝间的黏结性下降,加上FDM固有的多缝隙结构导致拉伸强度和缺口冲击强度逐渐降低。

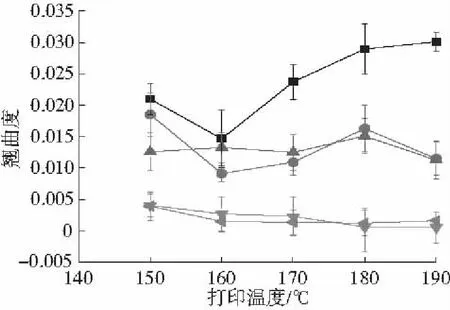

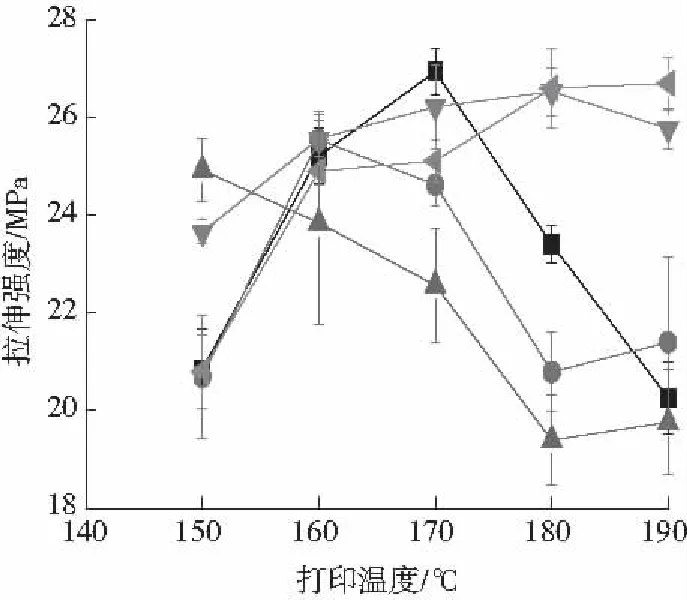

底板温度/℃:■—95 ●—100 ▲—105 ▼—110 ◀—115图5 PBS/PLA/滑石粉复合材料打印件的翘曲度曲线Fig.5 Warpping curves of PBS/PLA/talc compositesat different nozzle and building plate temperature

通过前期的探索发现,随着PLA含量的增加,PBS/PLA/滑石粉复合材料线材的打印稳定性变好,成型精度变高,故选用PLA含量为30份的体系来探究宽打印温度下的成型性能。图5为PLA含量为30份时,在150~190 ℃的喷头温度和95~115 ℃的底板温度条件下,拉伸样条翘曲度变化的趋势图,从同一底板温度来看,除95 ℃外,其他温度下的翘曲度皆随打印温度的提高而降低。在105~110 ℃间翘曲度大幅下降,结合DSC的降温结晶曲线来看,这是由于在110 ℃附近PLA发生结晶,保持110 ℃促使结晶更加规整,对内应力的消除有积极作用,当底板温度小于110 ℃时,其结晶过程加快,内应力得不到分散,而底板温度在110 ℃以上时,复合材料中的PLA结晶延缓,增加了样条与底板间的黏附性,同时抵消了内应力,所以PLA含量为30份时,适宜打印的底板温度为110 ℃和115 ℃。从翘曲度随打印温度的提高而下降可以看出,提高打印温度可以促进PLA在熔体中的流动,使其分散得更加均匀,进而增强熔体强度,减少翘曲的发生。

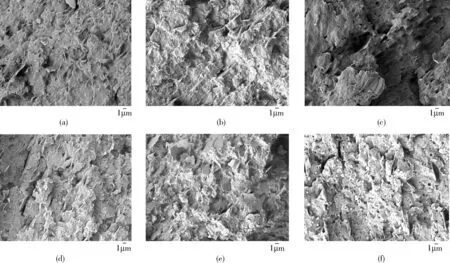

制造类型,PLA含量/份:(a)打印,0 (b)打印,5 (c)打印,10 (d)打印,20 (e)打印,30 (f)注塑,30图7 打印件和注塑件SEM的断面照片Fig.7 SEM of fractured section of FDM specimens

从图6可以看出,当底板温度为95 ℃和100 ℃时,材料的拉伸强度分别在打印温度为170 ℃和160 ℃时出现各自曲线的最大值,分别为26.95 MPa和25.55 MPa;底板温度为105 ℃时,拉伸性能随着打印温度的升高而降低无明显最值;当底板温度增加到110 ℃和115 ℃时,其拉伸强度随打印温度的提高而增加。拉伸强度的变化趋势在底板温度为110 ℃时发生改变,其原因可能是当底板温度在110 ℃及以上时,材料的结晶过程变缓,有利于形成质地均一的结构,同时打印温度的升高又促进了PLA在材料中的分散进而对体系起到明显增强的效果,所以在两者的共同作用下,出现上述拉伸强度趋势转变的现象。

底板温度/℃:■—95 ●—100 ▲—105 ▼—110 ◀—115图6 PBS/PLA/滑石粉复合材料的拉伸性能Fig.6 Tensile strength of PBS/PLA/talc composites

2.4 SEM分析

从图7可以看出,当PLA含量为0时,片状滑石粉已经部分产生团聚。原有的PBS/滑石粉体系中加入第三组分PLA后,会增加滑石粉间的距离,起到“稀释”作用。PLA含量为5份时,“稀释”作用促使滑石粉沿着某一方向排列的趋势变明显。当PLA含量为10份时,断面出现明显的凸起,滑石粉对PBS和PLA的增容作用促使两者的相容性提高,但此之后滑石粉的取向逐渐消失。PLA含量达到30 份时,断面变粗糙,增容效果更加明显。从图7(f)注塑件的断面可以看出,PLA在PBS中以液滴状分布,形成不相容的“海 - 岛”两相结构,而打印件的断面很少有这种结构出现,这可能是线材加工和打印工艺条件促进了滑石粉对PBS和PLA的增容。

2.5 打印效果对比

从图8可以看出,当PLA含量过低时,线材的熔体强度不足,导致熔丝在喷嘴的拉拽牵扯下发生断裂出现缺口,随着PLA含量的增加,模型的缺口逐渐被补齐,出口曲面变得规整美观,与此同时模型表面的光泽也消失。

PLA含量/份:(a)0 (b)5 (c)10 (d)20 (e)30图8 PBS/PLA/滑石粉复合材料打印的样品对比Fig.8 3D printing specimens of PBS/PLA/talc composites

3 结论

(1)PLA的加入明显降低了PBS/PLA/滑石粉复合材料的结晶温度,出现PLA和PBS的结晶共存;打印样条的断面随PLA含量的增加而逐渐粗糙,对比注塑件断面发现,不相容的海岛结构消失;

(2)PBS/PLA/滑石粉复合材料的复数黏度、储能模量和损耗模量均随PLA含量的增加而增大,体系表现出刚性后,减少打印过程中的塌陷,有利于提高试样的精度;

(3)对于打印温度为140 ℃、底板温度为100 ℃的打印样条,拉伸强度和缺口冲击强度随PLA含量的增加分别减小1.71 MPa和2.63 kJ/m2;在打印温度和底板温度对力学强度影响的探究中,除95 ℃外,其余底板温度下,翘曲度皆随打印温度的提高而降低,从底板温度为110 ℃开始,翘曲大幅下降,并且拉伸强度的变化趋势也随底板温度的增加而改变;

(4)随着PLA含量的增加,打印模型缺陷逐渐消失,材料的成型性变好。

[1] 张学军,唐思熠,肇恒跃,等. 3D打印技术研究现状和关键技术[J]. 材料工程,2016, 44(2):122-128.

ZHANG X J, TANG S Y, ZHAO H Y, et al. Research Status and Key Technologies of 3D Printing[J]. Journal of Materials Engineering, 2016, 44(2):122-128.

[2] 胡邓平,文泽军,陈裕和,等. 基于3D打印技术的FDM薄板塑件表面成型精度试验研究[J]. 中国塑料,2017, 32(2):82-87.

HU D P, WEN Z J, CHEN Y H, et al. Surface-molding Accuracy of FDM Thin Plastic Parts Molded by 3D Prin-ting[J]. China Plastics, 2017, 32(2): 82-87.

[3] 张 胜,徐艳松,孙珊珊,等. 3D打印材料的研究及发展现状[J]. 中国塑料,2016, 30(1):7-14.

ZHANG S, XU Y S, SUN S S, et al. A Review on the Progress of 3D Printing Materials[J]. China Plastics, 2016, 30(1):7-14.

[4] KAVEH M, BADROSSAMAY M,FOROOZMEHR E, et al. Optimization of the Printing Parameters Affecting Dimensional Accuracy and Internal Cavity for HIPS Material Used in Fused Deposition Modeling Process[J]. Journal of Materials Processing Technology, 2015, 226:280-286.

[5] 曹世晴,孙 莉,薛为岚,等. 一种用于FDM型3D打印的改性PBT[J]. 功能高分子学报,2016, 29(3):75-79.

CAO S Q, SUN L, XUE W L, et al. A Modified PBT for Fused Deposition Modeling in 3D Printing[J]. Journal of Founctional Polymers, 2016, 29(3):75-79.

[6] KENNOUCHE S, MOIGNE N L, KACI M, et al. Morphological Characterization and Thermal Properties of Compatibilized Poly(3-hydroxybutyrate-co-3-hydroxyva-lerate)(PHBV)/Poly(butylene succinate)(PBS)/Halloy-site Ternary Nanocomposites[J]. European Polymer Journal, 2016, 75: 142-162.

[7] FROLLINI E, BARTOLUCCI N, SISTI L, et al. Poly(butylene succinate) Reinforced with Different Lignocellulosic Fibers[J]. Industrial Crops and Products, 2013, 45(1):160-169.

[8] 徐文华,杨智韬,殷小春,等. 拉伸形变作用下PLA/PBS增韧共混物力学性能研究[J]. 中国塑料,2016, 30(1):34-38.

XU W H, YANG Z T, YIN X C, et al. Study on Mechanical Properties of PLA/PBS Toughening Blends Under Tensile Deformation[J]. China Plastics, 2016, 30(1):34-38.

[9] 林鸿裕,夏新曙,杨松伟,等. ADR4370F对聚乳酸流变行为和力学性能的影响[J]. 中国塑料,2017, 31(6):54-58.

LIN H Y, XIA X S, YANG S W, et al. Effect of Epoxy Chain Extender on Rheological Behavior and Mechanical Properties of Poly(lactic acid)[J]. China Plastics, 2017, 31(6):54-58.

[10] 段雨婷,许国志. PLA/PHBV共混改性研究[J]. 中国塑料,2017, 31(1):29-35.

DUAN Y T, XU G Z. Study on Blending Modification of PLA/PHBV[J]. China Plastics, 2017, 31(1):29-35.

[11] TODOKI M, KAWAGUCHI T. Origin of Double Mel-ting Peaks in Drawn Nylon 6 Yarns[J]. Journal of Polymer Science: Polymer Physics Edition, 1977, 15(6):1 067-1 075.

[12] YASUNIWA M, TSUBAKIHARA S, OHOSHITA K, et al. X-ray Studies on the Double Melting Behavior of Poly(butylene terephthalate)[J]. Journal of Polymer Science Part B: Polymer Physics, 2001, 39(17):2 005-2 015.

[13] 吴 爽,刘 伟,王青松,等. 滑石粉粒径对聚乳酸的结晶行为和力学性能研究[J]. 塑料包装,2012, 22(4):10-14.

WU S, LIU W, WANG Q S, et al. Crystallization Behavior and Mechanical Properties of Poly(lactic acid)/Talc Systems[J]. Plastic Packaging, 2012, 22(4):10-14.

[14] 刘晶晶,许 兢,夏新曙,等. PBT/ABS反应增容体系的相形态及动态流变行为[J]. 高分子材料科学与工程,2013, 29(2):111-115.

LIU J J, XU J, XIA X S, et al. Morphological Evolution and Viscoelastic Behavior of MGE-compatibilized PBT/ABS Blends[J]. Polymer Materials Science and Enginee-ring, 2013, 29(2):111-115.