精密箱体类零件加工用高精度数控坐标镗床关键技术研究

余阿东 蒲 生 李翔龙

(①信阳职业技术学院汽车与机电工程学院,河南 信阳464000;②黄冈师范学院交通学院,湖北 黄冈 438000; ③四川大学制造科学与工程学院,四川 成都 610065)

面向机床行业对高精度箱体零件的需求,2016年度“高档数控机床与基础制造装备”国家科技重大专项提出机床关键零部件加工的精密及数控机床能力提升关键技术研究,其中精密箱体类零件加工用高精度数控坐标镗床关键技术研究与应用是重要研究内容。针对科技重大专项研究内容,通过自主创新的途径,开展高精度数控坐标镗床关键技术的研究。通过对机床行业箱体类零件加工工艺分析,应用数控机床专项前期研究成果集成再创新,对机床关键零件加工用数控坐标镗床的精度、加工效率、质量稳定性和一致性等关键技术性能的提升进行了研究。

1 基于机床箱体类工件精密加工的高精度数控坐标镗床整机性能优化研究

常见的机床箱体类工件有:机床主轴箱、机床进给箱等,他们都有一个共同的主要特点:形状复杂、壁薄且不均匀,内部呈腔形,加工部位多,加工难度大,既有精度要求较高的孔系和平面,也有许多精度要求较低的紧固孔。通过研究这些箱体类工件精密加工工艺技术,和分析加工对象的结构尺寸、材质、重量和精度对所研制的精密数控机床类型、功能及性能的需求,将用户工艺需求转换为产品功能及性能需求,构建了典型机床箱体类工件工艺验证平台,并对机床箱体类工件精密加工的高精度数控坐标镗床整机性能提出优化[1]。

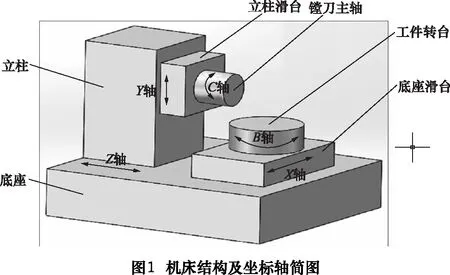

该卧式镗床由立柱、立柱滑台、底座、镗刀主轴、工件转台、底座滑台等重要部件组成,机床结构及各坐标轴如图1所示,机床坐标轴为:X轴、Y轴、Z轴、B轴、C轴等。各轴的作用与相互间的关系:Z轴是立柱水平移动轴,用于机床的镗削刀具沿Z坐标轴方向定位加工箱体孔;X轴是底座滑台沿X坐标方向移动轴, 用于箱体类工件位于正确的加工位置,以便于镗削刀具加工箱体;Y轴是立柱滑台带动镗刀主轴沿Y坐标轴方向移动轴,配合机床镗削刀具镗削加工箱体;C轴是镗削刀具沿C坐标轴方向旋转轴,用于镗刀镗削工件箱体。B轴是工件沿B坐标轴方向旋转轴,用于机床箱体类工件不同面上的孔系镗削加工。

高效强力加工坐标镗床在机床设计阶段十分重视运动部件动态性能优化,重视高刚度轻量化设计和机械运动部件的动力匹配[2]。进行机床每一个运动坐标的驱动参数的优化,使机床的动态性能满足用户的需求。机床床身为人造大理石材料,“箱中箱”式重型高刚性大阻尼立柱和底座的封闭框架结构,热变形误差较小,具有更好的吸收振动的能力以及降低振动对机床传动部件的影响,机床刚性好、精度稳定。机床采用直结式中央出水冷却电主轴和直驱式回转工作台以及双驱式直线进给系统。通过基于虚拟样机分析仿真等数字化设计技术,对整机结构动静热态特性分析及优化、机电耦合优化匹配、低应力制造与装配、热平衡设计及热变形实时监测与补偿、机电液气一体化多物理场耦合匹配与优化、数控系统误差补偿等关键技术进行了研究,使机床具有粗加工过程中要求的高刚性和高可靠性,精加工时要求的极高精度,能实现高速及良好的运动特性和稳定的高精加工质量,满足了机床高速、高精、高效、高可靠性的切削性能要求[3]。

2 基于精密箱体类工件加工用高精度数控坐标镗床数控系统技术提升研究

精密箱体类工件加工用高精度数控坐标镗床采用GNC61高端五轴数控系统提升机床控制系统的精度,GNC61系列高端五轴数控系统采用高速的信息交互——光纤运动控制现场总线,应用100 Mbps的高速光纤介质。将数控系统的控制指令送达每个伺服驱动装置,并保证严格同步运行;并将包括机床各坐标位置、负载率、温度等物理量传回数控系统;数控系统内部采用80位浮点运算。运算最小单位达0.1 nm,配合高达16 384倍细分能力的GDXF系列细分器,细分处理程在1/5 000 000 s内瞬间完成,真实可达亚微米下的监测分辨率和控制分辩率,为机床高精度奠定了基础;数控系统具有独特的激光干涉全闭环控制技术[4]。将长度反馈检测精度提升到0.2 μm,分变率提升到1 nm。它们共同为精密箱体类工件加工用高精度数控坐标镗床控制提供基础技术保证。

另外,坐标镗床高精度数控系统拥有强大的机床误差补偿功能,支持每个坐标的定位误差双向螺距补偿、直线度补偿(包括各向挠度补偿),以及3坐标间垂直度补偿。在光纤运动控制现场总线技术的支持下,数控系统优化了伺服系统的速度前馈、加速度前馈和加加速度前馈,保证了数控机床在高速度下同时兼具高精度[5]。同时还优化了数控系统反向越冲补偿。帮助机床各坐标快速、平稳地越过反向间隙,克服换向带来的振动和加工表面缺陷。高精度数控坐标镗床数控系统支持对刀仪和测头接入,支持在线刀具检测和工件检测,可以方便地检查工件是否合乎加工要求,以及刀具有无破损:特别是针对难于调整安装的精密箱体类大型工件以及工件坐标系原点难于直接定位的工件,将极大缩短工件装卡的辅助时间,提高加工效率。提供了刀尖点坐标直接显示的功能,在手动操作时直接控制工件尺寸,不必进行繁复的刀长反算,在自动加工中,直接对刀尖点编程,可以不再显式调用刀具长度补偿。上述技术极大地简化数控机床特别是镗削类工艺的操作。

3 基于精密箱体类工件加工用高精度数控坐标镗床主轴系统技术提升研究

针对精密箱体类工件加工精度提升的需要,数控坐标镗床对主轴性能的要求也越来越高。高性能的主轴系统主要核心技术包括转子自动平衡系统、轴承油气润滑与精密控制系统、定转子冷却温度精密控制系统、主轴变形温度补偿精密控制系统等。它是高速轴承技术、油气润滑技术、精密制造与装配技术、电动机设计与制造技术、高速驱动与精密数控技术相互交叉融合的产物,涉及机械学、动力学、传热学、流体力学、电机学及控制理论等学科。为了进一步提升坐标镗床主轴系统的性能,通过在工程陶瓷高速磨削机理及关键技术、陶瓷球轴承基础理论及关键技术、高速陶瓷电主轴关键技术、数控机床主轴单元关键技术等领域取得的研究成果[6]。利用高性能结构陶瓷作为主轴和轴承等主要旋转部件的材料,达到减少主轴单元高速旋转的离心力和惯性力,提高主轴系统的速度、刚度、精度及使用寿命的目的,以适应高效高精度坐标镗床技术领域的重大需求。解决坐标镗床电主轴的高速、高刚度、高精度、长寿命等关键问题。电主轴的轴端内孔全跳动≤0.001 mm,主轴振动≤0.6 mm/s,具有无与伦比的高精度的特性。电主轴内置永磁同步电动机,在低速大扭矩、高速高精度、快速启停、精准控制、超低振动等方面尤显突出,具备高效率。电主轴在机体内增加冷却循环水道对电动机、前后轴承进行冷却。冷却液流经合理布置在主轴机体的循环冷却通道带走主轴高速旋转时产生的热量,达到热平衡状态,使主轴的温度恒定在一定范围内,保证主轴运行安全、性能稳定,冷却效果好,效率高,温升小,主轴热伸长小,轴承受力小。电主轴具有良好的密封性,采用迷宫和气幕双层密封结构,消除了造成主轴故障的根本原因 :即冷却剂、杂质进入轴承导致的轴承污染,这些最终都能导致主轴出现故障。密封系统采用一种特殊设计的专用空气管路把清洁、干燥的压缩空气送入并重新分配空气流,使其在弹性柔软唇型密封圈的下部产生一个均匀压力。这样的空气流会使密封圈的唇部弯曲离开轴颈接触面,从而形成几乎无摩擦的运行环境,同时,均匀压力空气流把外部杂质排除在外,以保护轴承避免产生污染,并且不会妨碍主轴轴承的润滑。综上所述,高性能的电主轴,其刚性更强,精度更高,以适应强力镗削加工紧密类箱体工件的要求,其刀具快换接头具有大直径的定位端面,增加了刚性且装卸十分方便。

4 基于精密箱体类工件加工用高精度数控坐标镗床进给系统技术提升研究

高端机床箱体类工件对加工坐标镗床的精度和可靠性提出了越来越高的要求,大量研究表明:机床的精度、可靠性与机床的进给系统有很大关系。通过采用重载直线导轨、直线电动机以及改变床身主要材料等方法来提升坐标镗床进给系统的精度。

滚柱重载直线导轨为一种滚动导引,由钢珠在滑块与导轨之间作无限滚动循环,负载平台能沿着导轨轻易地以高精度作线性运动,将传统的点接触受力方式改制为线接触受力,由于滚柱的刚性极高,从而大大提高了负载能力。与传统的坐标镗床滑动导轨导引相较,滚动导引的摩擦系数可减小至原来的1/50,由于起动的摩擦力大大减小,相对的较少无效运动发生,故能轻易达到μm级进给及定位。再加上滑块与导轨间的束制单元设计,使得直线导轨可同时承受上下左右等各方向的负荷,滚柱导轨采用中间内V型槽设计,能承受更大的转动转矩,滚柱之间用滚柱保持链分隔开,避免了内部碰撞,降低了导轨副中由于滚柱之间的碰撞而产生的噪音。滚柱保持链防止了滚柱的歪斜运动,运行稳定。同时滚柱与保持链之间形成油膜接触,避免了滚柱之间的摩擦,使得导轨副在运行时发热量大大降低,从而实现导轨副的高速、高精度运动。上述陈列特点并非传统滑动导引所能比拟,因此精密坐标镗床采用滚柱重载直线导轨作为刀具和工件进给系统,再配以大功率直线电动机作为动力牵引,大幅提高坐标镗床精度与机械效能。

加工区采用高压流动气体冷却,机床工作区与床身完全隔离,最大程度地减小由于热切屑与床身接触而产生的热膨胀的影响;最后通过建立温度变量与热变形之间的数学模型,用软件预报误差,用数控进行补偿,以减小或消除由热变形引起的机床切削加工误差。机床热变形误差数控补偿,是通过激光反馈检测手段对数控加工时产生的误差进行直接或间接的测量,然后根据已经建立的误差补偿模型进行误差补偿计算,将计算结果反馈给数控系统,使系统控制器发出相应的控制误差补偿指令以补偿相应的热误差[7]。另外大量研究表明:机床在高速加工工件时热量易导致工件表面烧伤和机床部件发生热变形。因此机床采用改进机床床身材料来减少热量对机床的影响,机床采用人造大理石为床身主要材料,人造大理石材料热膨胀系数仅为铸铁的1/20,具有更好的环境适应性,更小的热变形误差,人造大理石床身制造工艺采用常温固化,没有铸铁冷却不均导致的内应力,是国际上精密机床优选的床身材料。很大程度上减小了机床的热变形,人造大理石的阻尼是铸铁的6倍,具有更好的吸收振动的能力,降低了机床的切削振动对机床传动部件的影响,很大程度上提高了机床进给系统的精度。

5 基于精密箱体类工件加工用高精度数控坐标镗床数控回转系统技术提升研究

高精密回转工作台是精密箱体类工件加工用高精度数控坐标镗床的非常重要的基础核心部件。大型精密立式机床的加工精度,其径向和轴向跳动是由机床转台的旋转精度决定,锥度、平面度是由转台和机床其他移动部件的刚性决定。目前大型精密立式机床的转台结构,一般由两套径向或推力向心轴承将立式主轴支撑在转台内,用以传递扭矩。在转台上部用一套推力滚子轴承支撑工作台面及工件重量,并承受轴向和径向切削力[8]。此类转台结构精度和刚性较低、结构复杂零件多、承受偏心载荷的能力差。为提高精密箱体类工件加工用高精度数控坐标镗床的精度保持性,以高精度推力向心组合圆锥滚子轴承为基础,重新设计了高精度数控转台。

该回转工作台采用了一套高精度高刚性的推力向心组合圆锥滚子轴承,取消了传统结构中的主轴及其复杂的轴承支承系统,取消了传统回转工作台所用的2~3套滚动及其他轴承,并将工作台内转动的主轴改为半径不同的静止轴台。该轴台的端面及外径精密加工后,用以安装组合轴承的底圈和上圈,传动齿轮及工作台面则安装在轴承的中圈上,简化了传统工作台的结构,大幅度降低了制造难度。由于组合轴承具有大的额定动、静载荷,将轴承的底圈及上圈装入足够大的静止轴台,将轴承中圈与齿轮和工作台面相联后,则轴承的各套圈均置于刚性体上,实现了高的承载能力和高精度保持性。同时可根据机床承载情况,调整组合轴承负游隙,达到大幅度提高转台的精度保持性和刚性。高精度保持性转台采用推力向心组合圆锥滚子后,由于圆锥滚子长度方向处于不同滚动半径位置,消除了转动时滚子存在打滑的现象,提高了许用转速,实现了转台的高精度保持性及高刚性,从而很大程度上提高了机床的精度保持性。由于转台无主轴和多套轴承的安装调整等复杂问题,简化了转台的结构,使转台结构简单,制造、装配、调试、维修都很容易;且具有优良的工艺性能。转台工作速度:>50 r/min,转台工作面的端跳、径跳≤0.003 mm。很大程度上提高了精密箱体类工件加工用数控坐标镗床转台系统的精度和稳定性。

6 基于精密箱体类工件加工用高精度数控坐标镗床刀具技术研究

对于镗孔加工分别设计了粗加工用镗刀和精加工用镗刀各一件,粗镗刀采用双刃结构,与单一切削刃相比双刃刀夹切削加工可以达到更高的金属去除率,同时设置两只刀夹可以满足平衡切削和段差切削。所谓的平衡切削,即两刃轴向高度一致,径向也保持一致的加工方式,两刃同时切削,受相同的切削抵抗力,特点是切削进给快,效率高。所谓的段差切削,分为内刃和外刃,内刃和外刃之间存在轴向高度差,内刃与外刃分别加工不同的直径[9]。与平衡切削相比,其特点是切削量大,且减小切屑的宽幅,更容易排屑,但进给要慢。每个刀夹都带有轴向高度和直径的调节装置,可以简单快速地实现不同的切削方式。精镗刀具的精镗头具备最小刻度2 μm(直径)的精密调节刻度盘,通过加长型刀夹可以改变一只精镗头镗孔范围。在直径方向调节精度可以达0.002 mm。很大程度上提高了精密箱体类工件加工用数控坐标镗床切削加工的精度。

7 结语

通过上述关键技术的研究,构建了数控坐标镗床关键部件以及整机的综合性能测试平台和整机切削验证平台,以及相应的检测验证平台,对机床静、动、热态特性、伺服特性、多场耦合等优化匹配技术进行试验验证,实现箱体类典型加工对象高效、高质量的加工。精密箱体类工件加工用高精度数控坐标镗床工作台宽度1 250 mm;主轴端面轴向跳动≤0.001 5 mm,主轴锥孔径向跳动≤0.002 mm,X/Y/Z轴快进速度≥24 m/min;定位精度≤0.003 mm,重复定位精度≤0.001 5 mm;B(回转)轴定位精度≤3″,重复定位精度≤1.5″。机床主要技术指标按ISO 230-2国际标准进行评定时,达到了标准的要求。机床通过提升数控系统、主轴系统、进给系统、回转系统等技术条件,以达到提高机床的精度和稳定性,并能取得箱体类工件质量极佳的加工效果。机床能够进行高速切削加工,若在相同加工精度的情况下,机床所具有的生产效率能够得到很大的提高,该机型替代进口,降低制造成本,提高了精密箱体类工件的加工质量、生产效率以及工艺可靠性。

[1]黄克,关立文,王立平.五轴数控机床精度建模与预测研究[J].组合机床与自动化加工技术,2015(3):35-38.

[2]游小红,薄瑞峰.深孔钻镗床床身的有限元分析及拓扑优化[J].组合机床与自动化加工技术, 2013(1):96-98.

[3]范彩霞.双转台五轴机床的参数化运动学建模[J].机床与液压, 2016(15):173-177.

[4]叶佩青,张勇,张辉.数控技术发展状况及策略综述[J].机械工程学报,2015,51 (21):113-120.

[5]王海军,王莘澳.数控铣镗床滑枕进给精确定位补偿系统的研究[J].制造技术与及机床,2010(4):71-72.

[6]岳鹏飞,李小虎,韩礼艳,等.精密主轴热变形误差的实验研究[J].组合机床与自动化加工技术,2014(11):69-74.

[7]王新孟,杨军,梅雪松,等.精密坐标镗床进给系统热误差分析与预测[J].西安交通大学学报,2015(10):22-28.

[8]余阿东,王平俊,李翔龙.提高大型高精立式机床精度保持性的新型转台技术研究[J].机床与液压,2016(14):38-40.

[9]付颖斌,张富强,戴洪涛.基于零件加工特征的机床刀具选配方法研究[J].现代制造工程, 2016(5):84-89.