晶体硅光伏组件不同单列布置方案下的串联接线方式优化研究

青海省电力设计院新能源部门 ■ 杨丽 张玮

青海省电力设计院土建部门 ■ 张妍芳

0 引言

全球可再生能源比例到2050年预计将达到70%,甚至80%,大力发展可再生能源势在必行。从现在到2020年,是我国全面建成小康社会的关键时期,是能源发展转型的重要战略机遇期。2009年7月16日,财政部、科技部、国家能源局联合印发《关于实施金太阳示范工程的通知》和《金太阳示范工程财政补助资金管理暂行办法》,快速开启了国内光伏企业产业化、规模化发展态势;2013年7月15日,国务院颁布《关于促进光伏产业健康发展的若干意见》;2013年11月26日,国家能源局发布有效期为3年的《光伏发电运营监管暂行办法》;2017年1月5日,国家能源局发布《可再生能源发展“十三五”规划》等一系列政策性文件,这些文件为我国光伏产业注入了强劲的生命力。光伏发电作为可再生能源利用的主力军,属于目前国家鼓励力度最大的绿色电力开发能源项目[1]。本文从工程实际角度出发,针对光伏发电的基础性建设方案进行研究,重点分析光伏组件串联方案及接线方式,为光伏电站设计、施工及组件厂家生产工艺改进等方面提供实质性的参考依据。

1 晶体硅光伏组件串联方案及接线方式研究

1.1 光伏发电系统简介

Elman神经光伏发电系统分为独立光伏发电系统和并网光伏发电系统。独立光伏发电系统主要由光伏组件、控制器、逆变器及蓄电池组成,可独立运行,也称为离网光伏发电系统。并网光伏发电系统是与电网相连并向电网输送电力的光伏发电系统,可分为带蓄电池的和不带蓄电池的并网发电系统。带蓄电池的并网发电系统具有可调度性,可根据需要并入或退出电网,还具有备用电源的功能,常安装在居民建筑;不带蓄电池的并网发电系统不具备可调度性和备用电源的功能,一般接入于较大型的区域电网系统上[2]。

西北地区大型地面并网光伏电站目前主要采用3种建设方案,即传统的集中式、新型组串式和集散式。传统的集中式并网光伏发电系统一般以1 MW或2 MW为1个发电单元方阵,单元方阵内由光伏组件发出的直流电经过“12进1出”或“16进1出”直流汇流箱汇集后进入单台容量为500~2000 kW的大型逆变器,逆变为交流电后接入箱式升压变压器低压侧,经箱变升压至10 kV或35 kV后接入开关站、升压站或电网接入点。新型组串式并网光伏发电系统中,MW级单元方阵内由光伏组件发出的直流电直接接入单台容量一般为30 ~80 kW的小型组串式逆变器,逆变后接入“4进1出”或“8进1出”的交流汇流箱,汇流后接入箱式升压变压器的低压侧,后续并网步骤与集中式类似[3]。集散式并网光伏发电系统的单元方阵组成模块与集中式相同,区别在于集散式的直流汇流箱带MPPT功能模块。典型的集中式与组串式并网光伏系统组成模块如图1所示。

图1 典型并网光伏发电系统组成框图

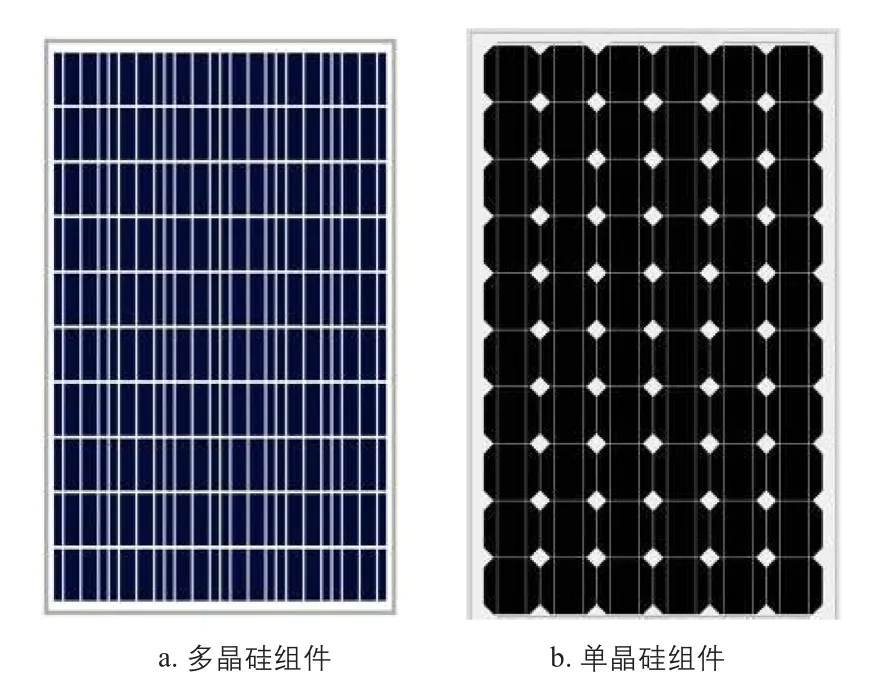

1.2 晶体硅光伏组件

光伏发电是依附于现代科技实现的一个由石英砂到电的转换过程,石英砂经过冶炼、提纯、还原等化学反应生成硅料,硅料经过融化、定向凝固等一系列工序生长成晶硅棒,继续加工得到硅锭,再使用切片机切割得到硅片,硅片再经过制绒、镀膜、印制栅线等工序制成太阳电池片[4]。一个电池片只能产生大约0.6 V的电压,远低于实际使用所需电压。一般根据电流分档等标准筛选性能相近的60片或72片电池片,通过焊接银铝合浆或纯银栅线串联起来;再通过在正面用EVA胶层压钢化玻璃,在背面用EVA胶层压氟膜背板的工序;最后用铝合金边框封装,并通过背板安装接线盒引出光伏组件正负极等工序制成的晶体硅光伏组件。目前,大型地面并网光伏电站常用的光伏组件为60片或72片电池片串联组成的组件。图2为目前西北地区大型地面并网光伏电站常采用的60片晶体硅光伏组件。

图2 西北大型地面并网光伏电站常用的60片晶体硅光伏组件

太阳电池主要包括晶体硅、薄膜等。晶体硅分为单晶硅和多晶硅两类;薄膜分为非晶硅、碲化镉、铜铟镓硒等;聚光分为高倍聚光与低倍聚光。晶体硅太阳电池中,单晶硅太阳电池的光电转换效率较高时能达到24%,是所有太阳电池中光电转换效率最高的,但制作成本高使其难以被大量使用。多晶硅太阳电池的制作工艺与单晶硅太阳电池类似,但制造工艺简便,总的生产成本较低,因此得到大量使用。多晶硅太阳电池的光电转换效率较单晶硅的要低,其光电转换效率较高的能达到约18%;而就使用寿命周期中的衰减率而言,多晶硅较单晶硅要高。非晶硅太阳电池是1976年出现的新型薄膜太阳电池,它与单晶硅和多晶硅太阳电池的制作方法完全不同,工艺过程大幅简化,硅材料消耗很少,电耗更低,它的主要优点是在弱光条件下也能发电[5]。但非晶硅太阳电池存在的主要问题是光电转换效率偏低,国际先进水平约为10%,且不够稳定,随着时间的延长,其转换效率还会降低。

晶体硅光伏组件的发电原理是电池片在光照下吸收光能,电池的正面(负极)及背面(正极)出现异号电荷的积累,即产生光生电压,这就是光生伏特效应[6]。在光生伏特效应的作用下,太阳电池的两级间产生电动势,将光能转换成电能。光伏组件发的电通过汇流栅线将电流汇集,经组件自带的接线盒电缆引出正负极电缆。

1.3 光伏组件单列支架布置方案

本文主要基于西北高原地区大型地面并网光伏电站与高海拔偏远地区,如青海玉树等地的独立光伏电站等工程实践经验,以目前大型地面光伏发电工程实际应用最多的72片大型光伏组件和60片小型光伏组件为例,研究其分别在横向与竖向布置,以及根据工程地质在长支架和短支架布置时串联接线的最优方案。对不同布置方案下的接线形式进行详细分析,并统计各串联接线方式对应的电缆用量,实现对光伏发电系统设计、光伏组件生产工艺等的改进与提高,从设计源头减少电缆用量、降低电能损耗、减少现场制作电缆头数量、提高工程质量与施工进度。图3为目前光伏电站最常用的2种单列支架布置形式。

图3 光伏电站常用的单列支架布置形式

单块光伏组件的输出电压一般只有几十伏,因此实际应用中需要将一定数量的同类型的光伏组件串联起来。根据GB 50797-2012《光伏发电站设计规范》,光伏组件串联数量由逆变器额定工作电压范围、额定功率容量、光伏组件开路电压及其温度系数、工作电压及其温度系数,以及工程当地实际气温几个因素确定。西北地区大型地面光伏电站一般采用直流输入电压为1000 V的逆变器,最近逐渐向1500 V发展。在1000 V逆变器系统中,根据规范计算得出60片小型光伏组件一串的串联数量一般约在22块[7],72片大型光伏组件一般约在20块;布置方式一般有横向4排与竖向2排。在实际安装过程中,同一阵列中的组件应尽可能保证具有相同的太阳辐射条件(朝向、倾角等),于是,根据地形复杂程度一般划分为长支架和短支架布置。因此,考虑到组件大小、横纵排布及支架长短,共有8种布置方案。

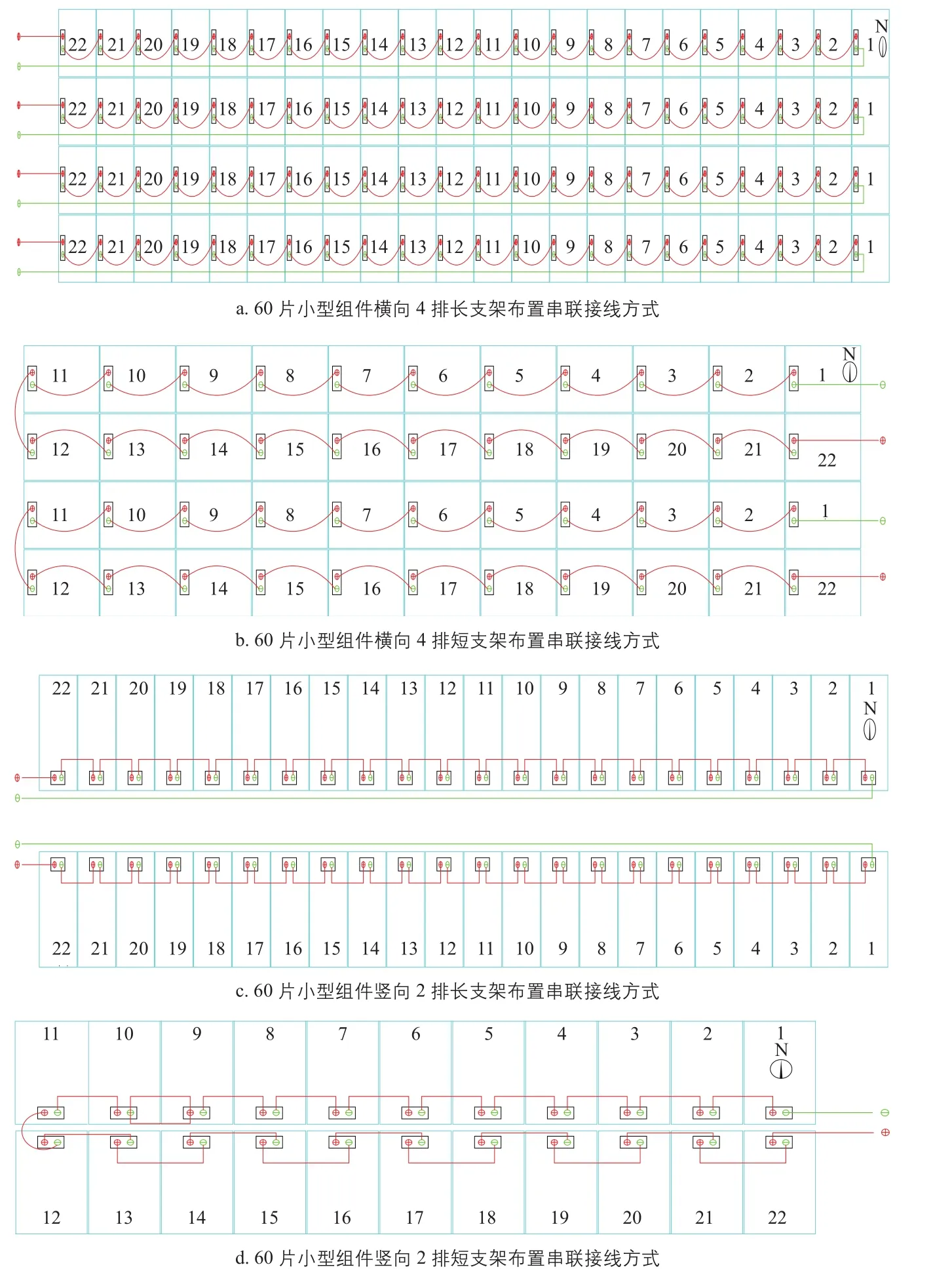

1.4 不同布置方案的串联接线方式研究

目前国内主流厂家生产的60片晶体硅光伏组件尺寸一般为1650 mm×991 mm×40 mm,不同厂家间相同类型的光伏组件尺寸相差范围一般不超过2~3 mm。每块光伏组件背面自带一个接线盒,接线盒自带一组分别装有公头与母头的出线电缆,公、母头分别由公芯、公头、母芯、母头组成,公芯对应母头,母芯对应公头。国内主流晶体硅光伏组件生产厂家,如晶澳、英利等的60片光伏组件背面接线盒出线正、负极电缆长度一般各为1 m。图4为光伏电站常用的8种布置方案串联接线方式,其中,图4a为60片光伏组件横向4排长支架布置、图4b为60片光伏组件横向4排短支架布置、图4c为60片光伏组件竖向2排长支架布置、图4d为60片光伏组件竖向2排短支架布置。这4种布置方案中,2块串联的光伏组件接线盒出线电缆长度之和为2 m,2个接线盒距离为1块光伏组件横向尺寸长度,一般为1.65 m,所以直接将2块光伏组件自带的电缆头的公、母头交叉对接即可完成2块光伏组件之间的串联;除1个完整组件串出线接入汇流箱或逆变器时需要增加1组连接器与引出电缆外,1个组件串内部的22块组件之间的串联接线不需要增加任何电缆及连接器。

图4 光伏电站常用的8种布置方案串联接线方式

目前国内主流厂家生产的72片晶体硅光伏组件尺寸一般为1956 mm×991 mm×45 mm,不同厂家间相同类型的光伏组件尺寸相差范围一般不超过2~3 mm。国内主流晶体硅光伏组件生产厂家,如晶澳、英利等的72片光伏组件背面接线盒正、负极出线电缆长度一般各为1.2 m。图4e为72片光伏组件横向4排长支架布置、图4f为72片光伏组件横向4排短支架布置、图4g为72片光伏组件竖向2排长支架布置、图4h为72片光伏组件竖向2排短支架布置。这4种布置方案中,2块串联的光伏组件接线盒出线电缆长度之和为2.4 m,2个接线盒距离为1块光伏组件横向尺寸长度,一般为1.956 m,所以直接将2块光伏组件自带的电缆头的公、母头交叉对接即可完成1个组件串的内部串联;除1个完整组件串出线接入汇流箱或逆变器时需要增加一组连接器与引出电缆外,1个组件串内部的20块组件之间的串联接线不需要增加任何电缆及连接器。

如图4所示,在实际应用中保持1个组件串出线方向均在汇流箱或逆变器所在侧即可。光伏电站中组件串数量庞大,如果在每2块串联的组件中间都增设电缆及连接器,既增加建设成本,也增加电能损耗。连接器故障是目前光伏电站运维中非常普遍和棘手的问题。大量的连接器需要在施工现场进行压制连接,西北地区气候条件恶劣、风沙大,现场安装条件差,连接器在压制过程中不能避免灰尘、杂质、水汽侵入。大量连接器的现场制作不仅会影响施工进度,现场压制的质量把控也关乎到光伏电站长期的稳定运行。

目前常用的光伏组件电缆出线连接器有MC4光伏连接器,其中以MC公司最佳[8]。光伏电站中还存在施工不规范的问题,施工单位不严格执行相同品牌、相同型号的连接器才能互插的要求,随意购买不同品牌的连接器与光伏组件出厂自带连接器互插的现象非常普遍。市场上一些不负责任的商家甚至提供所谓的“兼容”报告,混乱了行业质量标准。根据TÜV莱茵资料显示,不同品牌的连接器互插存在以下风险:

1)不同品牌连接器互插导致温升大于允许的温度范围。环境适应测试中,同一品牌、型号的连接器可保持稳定的性能,不同品牌互插的连接器性能变化则非常大。

2)不同品牌的连接器由于公差不同,互插很难保证IP等级。即使不同品牌的连接器安装时可以匹配,但仍会有牵引力、扭力及材料间(绝缘壳、密封圈等)相互污染的问题存在,这样将无法达到标准要求,并会在检验中出现问题。

常见的不同品牌连接器互插的不良后果有:电缆松动;温升显著增大引发火灾风险;连接器变形导致气流和爬电距离改变,产生电击危险。

错误的连接器互插操作,不仅会产生技术风险,还会引发法律纠纷。此外,由于相关法规仍不健全,不同品牌连接器互插导致产生问题后,将由光伏电站安装方承担相应责任。当前,对于连接器互插(或兼容)的承认,仅限于使用相同原材料的同一品牌厂家(及其代工工厂)生产的同一型号产品,即便有改变,也会通知各个代工工厂进行同步调整。对当前市场上不同品牌互插的连接器进行测试的结果,仅能说明本次测试样品的情况,并不是证明互插连接器长期有效的认证。

对于上文提到的8种布置方案,可根据接线盒出线电缆的长度,分别采用不同的接线方式,这样可实现仅依靠光伏组件背板接线盒自带电缆就可完成组串内的串联接线,避免了因为电缆长度不够需要在串联的每2块组件中增加电缆及1组电缆连接器的情况,可有效降低光伏电站运维过程中的连接器事故率。

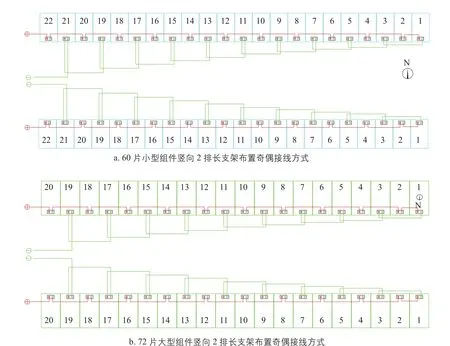

1.5 奇偶接线法

由图4可知,60片小型光伏组件与72片大型光伏组件在竖向2排长支架布置时,1个单列组件串内部串接时,无需增加任何电缆及连接器,但1个单列组件串串联接线完成后,正、负极其中之一需要增加一段长约22 m的出线电缆将其引至另一极所在端,此段电缆也会增加不少电能损耗(可根据直流电缆压降公式计算1 MW内由此引起的电能损耗量化值)。因此,结合光伏组件自带接线盒出线电缆长度及光伏组件自身结构尺寸,在这两种布置方案下,也可采用图5所示的奇偶接线法。

无论是60片小型组件还是70片大型组件,在竖向长支架布置时,每个相邻奇数块与每个相邻偶数块的接线盒之间距离都小于2 m,根据2块组件接线盒出线电缆长度之和分别为2 m及2.4 m,可实现图5所示的相邻奇数块连接和相邻偶数块连接的串联接线方法。此种接线方式的优点在于1个单列组件串内使用光伏组件接线盒自带出线电缆完成串联接线,无需增加任何电缆及连接器;且串联后正、负极出线在同一端,也无需再增加电缆将其中一极引线至另一极所在端。使用奇偶接线方式,每1个单列组件串可比图4c和图4g所示的接线方式节省电缆约22 m,进一步减少了电能损耗,提升了发电效率[9]。

除以上2种布置方案外的其余6种布置方案,由于接线盒出线电缆长度限制及光伏组件自身结构尺寸,若采用奇偶接线法反而会增加电缆及连接器的使用数量,因此,奇偶接线法仅在图5所示的2种布置方案中综合经济效益较高。

图5 竖向2排布置时的奇偶接线方式

2 不同布置方案下串联电缆用量比较

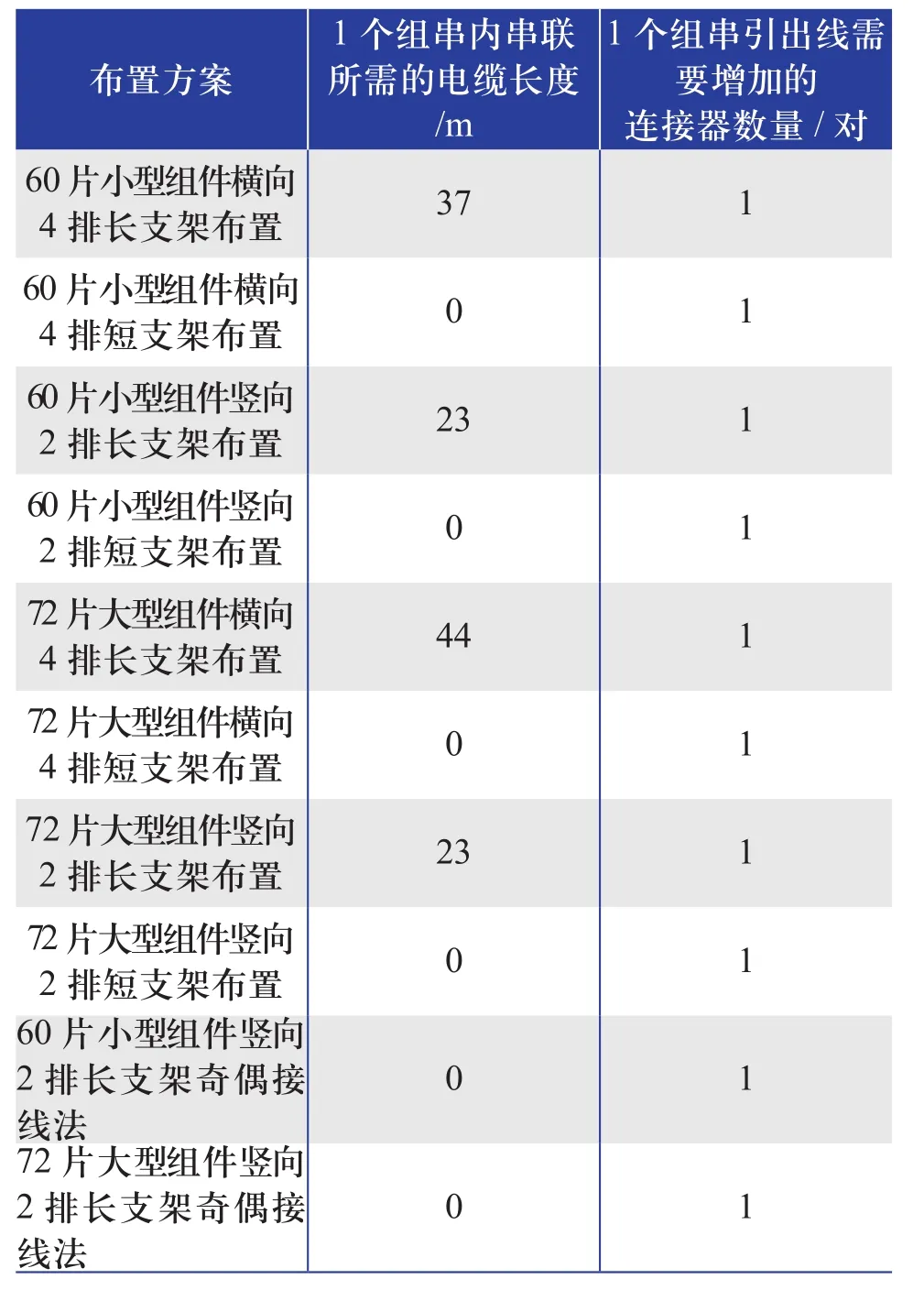

在8种布置方案中,使用光伏组件接线盒自带电缆长度即可满足光伏组件串内的串联接线,只在一个组件串出线处增加一段引出电缆及一对连接器接至汇流箱或逆变器。此外,设计单位完成具体设计方案后,需计算不同的布置形式下电缆及连接器的使用数量。8种布置及接线方案各自的电缆及连接器使用数量如表1所示。依据表1并结合图4、图5所示的接线详图,可为工程设计方案的比较提供理论依据。

在非大型地面光伏电站时,若采用主流厂家生产的常规光伏组件自带的接线盒,其出线电缆长度无法实现1个组件串内的20或22块组件间不增加电缆及连接器而串联,因此,可在设计单位出具设备采购技术规范书时,根据设计方案,明确要求光伏组件生产厂家自带接线盒的出线电缆长度,这样也可从设计源头减少现场接线过程中电缆及连接器的用量,保障光伏电站建设质量[10]。

表1 8种布置接线方案下电缆及连接器用量统计对比

3 结论

通过本文的研究分析,明确了光伏电站中常用的单列支架布置方案及各方案下的接线形式。在8种布置方案下采用本文所示的接线方式,既可节约电缆及连接器使用数量,减少因电缆压降及连接器损耗带来的电能损失;又可保证光伏电站施工进度及施工质量,为光伏电站提升综合经济效益出一份力。

[1] 李钟实.太阳能光伏发电系统设计施工与维护[M].北京:人民邮电出版社, 2012.

[2]沈辉,曾祖勤. 太阳能光伏发电技术[M]. 北京:化学工业出版社, 2005.

[3]谢建, 马勇刚. 太阳能光伏发电工程实用技术[M]. 北京:化学工业出版社, 2010.

[4]瑞安·梅菲尔德. 太阳能光伏发电系统设计及安装[M]. 北京:人民邮电出版社, 2012.

[5]张竹慧. 太阳能电池组件的设计及选用[J]. 中国新技术新产品, 2009, (7): 4.

[6]张兴, 曹仁贤, 等. 太阳能光伏并网发电及其逆变控制[M].北京:机械工业出版社, 2011.

[7] GB 50797-2012, 光伏电站设计规范[S].

[8]MC厂家资料[EB/OL]. http://product.dzroduct/infomati on/72728/2011327113934340.html, 2017-06-25.

[9]李长岭, 江扬宇, 周华英.晶体硅光伏组件工艺研究[J].上海有色金属, 2012, 33(3): 135-137.

[10]林安中.加速发展高科技光伏产业——未来新能源希望[J].中国科技信息,1997, (7): 18-19.