废陶瓷再生混凝土粗骨料级配试验研究

王志宇 苏有文 樊 欣 李佳昱

(西南科技大学 四川绵阳 621000)

引言

随着我国建设步伐的加快,建设路面与建筑所需的混凝土用量也日益剧增,混凝土组成材料砂石的消耗速度也越来越快。据中国矿业报报道,我国每年砂石骨料消耗量达200亿t,是固体资源消耗量最大的产品之一[1]。我国的发展越来越快,砂石资源岌岌可危。另一方面,随着陶瓷产业的不断扩大,大量的固体陶瓷废弃物严重污染环境。由此可见,如果能够以废旧陶瓷来部分代替混凝土中的粗骨料,不仅能够减少陶瓷垃圾,填补砂石生产运用中可能会有的空缺,还能够将更大的节约自然砂石以及降低混凝土生产成本[2]。

1 试验目的

本课题研究不同粒级的废陶瓷粗骨料对再生混凝土抗压性能的影响,通过发挥废陶瓷等建筑垃圾在建筑工程上的重要作用,引起有关部门的重视,促进建筑垃圾的回收再利用,减轻环境负荷。

2 试验概况

2.1 试验设计

实验中各组的变量为混凝土粗骨料级配。为防止实验结果的局限性与特殊性,实验团队从不同地方选取了7种废旧陶瓷,并在实验中混合使用。采取等量砂浆含量法配置混凝土,每组浇筑3个150mm×150mm×150mm立方体试块,并养护28d,用于抗压性能测试。

2.2 混凝土级配比

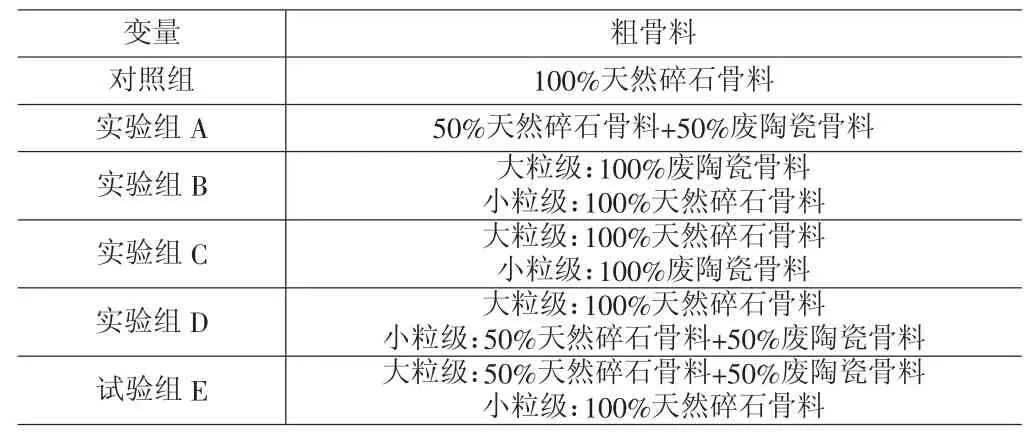

本实验混凝土设计强度为C30,替代率以50%为标准。在实验组中,按粒径大小及各粒级组成比例,将粗骨料分为大粒级(9.5~26.5mm)与小粒级(4.75~9.5mm),同时设立对照组与实验组,如表1所示。

表1 试验、对照组设置

3 实验结果及分析

3.1 废陶瓷骨料与天然碎石骨料性能对比

由天然碎石粗骨料和不同种类废陶瓷混合粗骨料的初始性能测试可知,废陶瓷粗骨料的密度、堆积密度均小于天然碎石,但是其表观密度大于天然碎石粗骨料,由于废陶瓷粗骨料空隙较多的特点,其吸水率较天然碎石粗骨料更大,但总体来说,两者的初始性能相差不大。

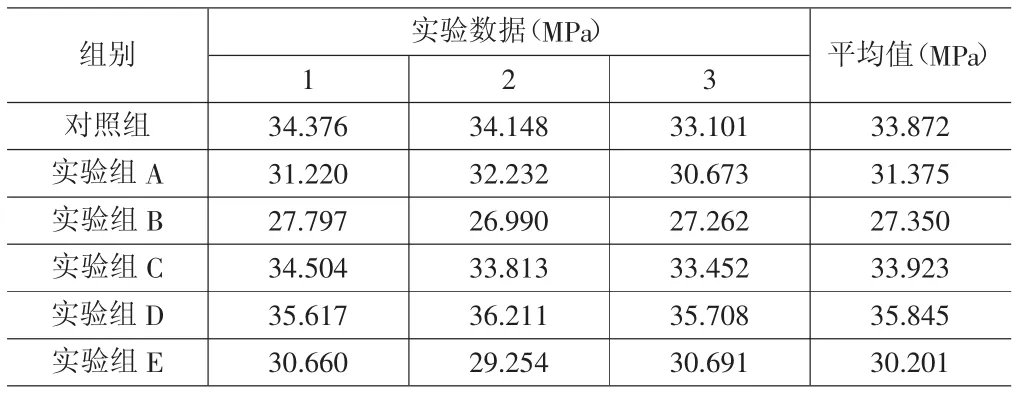

3.2 不同级配比对抗压强度的影响(见表2)

由表2可以得出以下结论:

(1)实验组A与对照组的数据显示:当废陶瓷粗骨料以50%的比例代替天然碎石粗骨料并采用连续级配的方式时,其再生混凝土抗压强度低于对照组。

表2 抗压性能实验数据

(2)实验组B、C的测试结果与实验组A有明显差别:当废旧陶瓷完全充当大粒级粗骨料时,混凝土试块的抗压强度明显降低;当废旧陶瓷完全充当小粒级骨粗料时,混凝土试块的抗压强度有所增高。由此可见当废旧陶瓷完全替代小粒级骨料时会使混凝土抗压性有所增强。实验组C与对照组,虽然废旧陶瓷初始性能低于天然碎石的,但当其在混凝土试块中充当小粒级骨料后,再生混凝土试块的抗压性能与采用天然碎石粗骨料制得的混凝土几乎相同,表明出废旧陶瓷小粒级粗骨料与天然碎石小粒级粗骨料在混凝土中发挥的作用相当。

4 结语

(1)天然碎石粗骨料与废陶瓷粗骨料初始性能差别不大,因此利用废陶瓷粗骨料部分替代混凝土中的碎石粗骨料是可行并具有研究意义的。

(2)各实验组再生混凝土抗压强度的标准差均在1.0~3.0MP之间,均满足现行规范要求,通过试验可知,当本试验粗骨料级配为大粒级(9.5~26.5mm)天然碎石粗骨料+50%小粒级(4.75~9.5mm)天然碎石粗骨料+50%小粒级(4.75~9.5mm)不同种类混合废陶瓷粗骨料时,所制得的混凝土抗压性能最好。

(3)本试验是在总结前研究人员的研究成果后,采用50%作为试验替代率,有关废陶瓷小粒级粗骨料替代天然碎石小粒级粗骨料的最佳替代率,还需进一步探索。

[1]万超,曾志兴.陶瓷废弃物再生利用可行性分析[J].郑州轻工业学院学报,2008,23(5):44~48.

[2]李泽峰.陶瓷废料粗骨料混凝土的研究[J].山西建筑,2014,40(23):152~153.