MGD-S50Ⅱ型声频振动钻机场地试验及钻探工艺研究

赵晓冬

(中国煤炭地质总局第二勘探局,河北 涿州 072750)

0 引言

2011年中国煤炭地质总局第二勘探局(以下简称第二勘探局)与中国地质大学(北京)联合研制成功国内首台声频振动深度50m的YSZ-50型声频振动钻机,随后开展广泛试验,在广泛试验暴露问题的基础上,第二勘探局对整机结构、液压系统、电控系统和声频动力头进行优化设计,于2015年6月试制成功MGD-S50Ⅱ型声频振动钻机(图1)。

图1 MGD-S50Ⅱ型声频振动钻机Figure 1 MGD-S50II sonic frequency resonance drill

为了进一步验正钻机的极限振动深度能否达到设计指标,通过进一步的模拟施工现场的声频钻进试验,检验声频钻机实际的钻探工况应用,并测试不同地层的振动速度及其相适应的取样钻具,观测声频动力头的结构强度、温升和噪音变化情况,充分了解钻探油耗、液压系统、电控系统、操作系统及整机的稳定性等参数和数据,摸索声频钻探施工现场的工艺工法,以便更好的积累声频振动钻探技术经验。

1 试验区地层

本次试验揭露钻孔深度范围内的地层划分为7大层和1个亚层,第一层地下水位埋深在12~13m处。现对试验区地层自上而下分述如下:

①层,杂填土:杂色,以含砖块、灰渣、砼碎块及石子等为主,层位标高0~-1.3m,厚度1.3m。

②层,粉土:褐黄色,稍湿,稍密,层位标高-1.3~-14.2m,厚度12.9m。

③层,淤泥:灰色,很湿,层位标高-14.2~-15.2m,厚度1.0m。

④层,粘土:褐黄色和黄褐色,很湿,可塑,层位标高-15.2~-29.5m,厚度14.3m。

⑤层,细砂:灰褐色,饱和,中密,含石英、云母、长石等,层位标高-29.5~-31.8m,厚度2.3m。

⑥层,粗砂夹卵石:杂色,饱和,密实,次圆状为主,卵石占50%以上,一般直径3~5cm,最大直径6cm,钻进困难。层位标高-31.8~-39.7m,厚度7.9m。

⑦层,粘土:黄褐色,可塑,层位标高-39.7~-52.85m,厚度2.3m。

2 试验结果分析

2.1 声频振动极限深度

2017年11月7日到2017年11月17日(中途休整2日),在河北涿州研制厂区内持续开展了极限深度试验,累计30.65h。终孔直径95mm,终孔深度52.85m,超过设计指标。

2.2 振动速度分析

2.2.1 不同地层的振动速度

通过现场录制的钻探视频,整理出不同地层下的振动速度(表1)。

表1 不同地层下的振动速度Table 1 Vibration velocity under different strata

从表1可知,④层振动速度最快,②层次之,⑤层再次之,⑥层最慢。

2.2.2 不同深度的振动速度

通过现场录制的钻探视频,整理出不同深度下的振动速度见表2。

表2 不同深度下的振动速度Table 2 Vibration velocity under different depths

由表2可知,对于粘土层,随地层深度的增加,振动速度在逐渐降低。

2.3 不同地层的配套取样钻具

因地层复杂多样,配套选用127mm套管、108mm半合管钻具、100mm捞砂筒钻具和89mm岩心管钻具连续完整地获取地层样品,取样率高达96%以上。

2.3.1 半合管钻具

针对回填土、粉土、黏土、粉质粘土和砂土等含水量较小的地层,采用108mm半合管钻具能够完整获取该类地层样品(图2)。

图2 半合管钻具取出的地层样品Figure 2 Strata samples taking by split core barrel

2.3.2 岩心管钻具

针对地层中的粗砂层夹卵石层,样品容易造成半合管的径向膨胀变形,而89mm岩心管全管钻具整体强度大,不易膨胀变形,取样质量好,卸掉钻头后,从岩心管中退出的样品见图3。

图3 粗砂夹卵石样品Figure 3 Samples of coarse sand intercalated with pebbles

2.3.3 捞砂筒钻具

针对地层中稀软的淤泥层,半合管钻具和岩心管均无法取出完整样品。采用100mm捞砂筒钻具成功捞取了淤泥样(图4)。

图4 稀软淤泥样品Figure 4 Samples of thin and soft silt

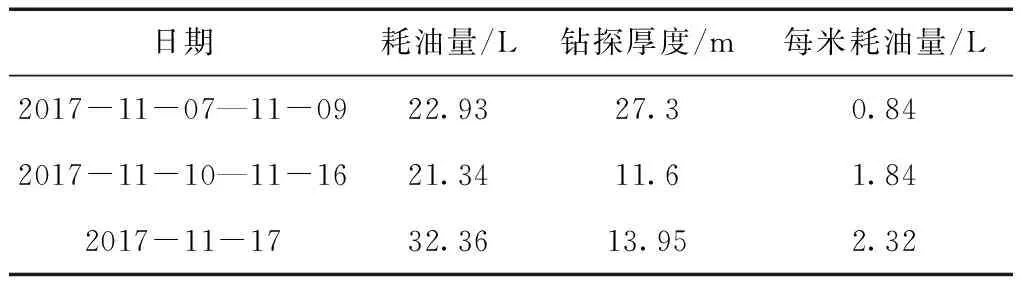

2.4 油料消耗

为了获知油料消耗方面的参数,统计施工期间的油料消耗情况(表3)。

表3 施工期间油料消耗统计Table 3 Statistics of oil consumption duringthe drilling operation period

由表3可知,该钻机的油料消耗为1.45L/m,相对常规钻机较小。

2.5 声频动力头的结构件强度、温升和噪音测试

动力头采用侧面减振方式,减振效果良好,动力头框架采用加厚钢板和角钢组焊成一整体结构,强度大,变形小,未发生疲劳损坏现象,回转轴承锁母采用径向螺钉固定方案后没有出现松动现象。

声频动力头派克马达的温升在8~13℃,依地层和深度而异。在相同时间内,地层越硬、温升越大。

本次声频振动钻探的最大噪音值约106db。

3 钻探技术综合评价

1)钻探速度快。在该厂区地层条件下,声频振动钻探的平均机械钻速可达2.8m/min,约为常规回转钻探或冲击钻探速度的2~3倍。

2)取样连续、样品质量好。由表1可知,每回次获取的样品长度都接近取样钻具的长度,样品质量好。

3)适应范围广。通过采用不同的钻具配置,声频振动钻探可钻取粘土、粉土、粉质粘土、砂土、和卵石(粒径在6cm以内)等多种地层。

4)应用优势明显。声频钻机采用无水钻探方式,可准确探查地层地下水位,与泥浆回转钻探相比,具有无法比拟的优势。对于要求无泥浆钻探的环境钻探场合,传统SH-30钻机的钻探深度只有30m,在30~50m深度内,声频钻机具有无可替代的优势。

5)解决了卡钻问题。在本次极限深度试验中,发生了钻杆和钻具在淤泥层卡钻的现象,使用动力头静力起拔没有效果,采用开启反向声频振动,成功将钻杆和钻具从孔底提出,显示出较大的优势。

4 改进建议

1)动力头。回转马达联接螺栓易松动,应采用防松螺栓及螺母;动力头前后压盖需开工艺槽,便于检修、维修。

2)底盘。履带行走不同步,调节控制履带的阀心流量,确保同步行走;桅杆背后滑板应缩短,以防滑移过程中切掉底盘前端的桅杆支撑垫块。

3)液压系统。液压系统实现了集成化技术和先导控制技术,液压传动效率更加高效节能。但是,夹持器进、出油管太紧,需留出自由伸展长度;拖链下端油管接头体间距偏小,不利于维修。

4)电控系统。电控系统实现了对发动机工作全过程监控,可以对发动机转速、水温、机油压力、发动机启停、电瓶电压等信号进行监测、检测及调节。对履带行走和桅杆起落时采用声光报警,提醒操作者和周边人员注意安全。

5)孔口操作台。孔口操作台实现了全方位无死角观察孔口情况,但是其支撑臂设计偏短,不利于操机人员观察孔口情况。

5 结论

通过声频振动钻机场地试验的顺利开展,获知了声频钻机的极限振动深度,获取了不同地层和不同深度的振动速度,摸索出不同地层的配套取样钻具,统计了声频振动油料消耗情况,全面测试了声频动力头的结构件强度、温升和噪音,这些重要数据的获取为钻机下步的改进定型、编制行业规范、开展特种勘探技术服务进而推向市场奠定了坚实基础。

[1]吴光琳.声波钻进技术的发展及其应用[J].探矿工程(岩土钻掘工程),2004, (3):39-41.

[2]陆卫星,任晓飞,吴浩,等.国内振动钻机的发展及应用[J].中国煤炭地质,2012,(7).

[3]任晓飞,赵振国,牛军辉,等.YSZ-50型声频振动钻机在尾矿坝勘察中的应用[J].地质装备,2013, (1):27-28.

[4]雷开先.声波钻机在环境地质调查中的应用研究[J].探矿工程(岩土钻掘工程),2013, (6): 4-7.

[5]李伟,吴浩,杨恺. MGD-S50Ⅱ型声频振动钻机的研制与试验[J].中国煤炭地质,2017,29(12):75-77,95.

[6]史海岐,刘宝林.声频振动钻机及其液压系统的设计[J].探矿工程(岩土钻掘工程),2007, (7):44-46.

[7]吴浩,陆卫星,任晓飞,等.YSZ-50型声频振动钻机的研制[J].探矿工程(岩土钻掘工程),2012, (1): 9-13.

[8]华北勘察院.红星400型钻机试验报告[J].勘察技术, 1977,(4): 26-31.

[9]杨甘生,等.FD-300型液压传动顶驱式钻机生产试验简介[J].探矿工程,1997, (10):14-15.