PLC在设计开放式数控车床系统的应用研究

谭志全

(广东省技师学院,广东 惠州 516100)

计算机和信息技术在数控系统领域的应用使数控系统的硬件和软件系统资源得到极大的丰富,更有利于开放式数控系统的研发和应用。完成数控系统的信息处理需要进行数字控制和顺序控制,PLC就是实现数控系统顺序控制的重要控制硬件。现代控制理论的使用,使开关控制技术进入闭环比例伺服控制,提高了系统的精度和稳定性。

1 数控系统的基本工作原理

数控车床的的控制系统是设备运用中的神经中枢,以数字控制的形式发出工作命令,使设备执行工作,而可编程逻辑控制器在整个数控系统不可或缺。PLC工作过程主要包括数据输入、用户程序执行和输出刷新3个主要阶段,而传统的数据控制系统比较封闭,上极位不能实现与管理层的直接通讯。开放式的PLC控制系统可以通过现场设备的连接和控制去实现和设备层、管理层的直接通讯,极大的提高运行效率和可靠性。PLC的硬件结构是软件系统得以运行的前提,硬件设备可以实施对软件的检测,并根据运行系统的要求和外围的硬件实现通信,完成规定功能。

2 数控车床控制系统的硬件机构

2.1 上位机

上位机是控制系统的中控机,工作人员在人机操作中将数据内容录入系统的加工流程,使设备对数据进行读取。人性化的操作界面将会支持人工修改和参数设计,将改动后的数据快速进行识别,然后根据相关的协议将参数录入运动控制器,完成规定的指令动作。

2.2 运功控制器

若将控制系统比作数控车床系统的大脑,那么运动控制器就是控制系统的神经中枢,能够保障数据传输的可靠性和稳定性。国内大型的数控系统采用西门子控制系统,中小型的有FANUC和三菱数控系统,为了便于研究,选用具有良好运行稳定性的德国西门子公司所配置的运动控制器,主要组成部分是PLC5300和运动控制器,在运动控制方面兼具稳定性和灵活性。

2.3 电源模块

采用交换变频的电源模块实现交流电和直流电之间的转换,并使用逆变器元件将直流电转换为特定频率的交流电。电源模块主要实现控制系统的电流转换,经工业用电转换为直流电,然后输送到不同的电机模块。电源模块分为可调和不可调两类,其中可调电源模块可以将转换后的直流电控制在允许的线性变化范围内。而不可调电源可以控制固定电压的直流电,应用在固定的领域。

2.4 主轴系统

主轴系统可以根据加工要求、精度要求以及价格方面的考虑进行选择。变频器通过串行接口接入主轴系统,保证高频变频器的精密性,变频调速器的使用能够显著提高数控系统的自动化程度。主轴系统靠电机驱动提供电源,而电机的速度调试、转动模式、启动和停止以及报警工作都由PLC和数字控制系统进行控制。主轴卡盘的松紧也由PLC和数控系统控制。细分市场需要主轴控制系统能够满足产品加工螺纹的需要。因此需要主轴配置编码器同步运转,提高系统的稳定性。编码器作为主轴位置的反馈元件,需要保证加工工作的稳定和精确,并对电机的转速、位移和转向等进行测量,编码器端口需要和数控系统对接。

3 基于PLC的开放式数控车床系统的应用

数控机床在先进计算机和信息技术的支持下,逐渐向智能化的方向发展,是多种先进技术的集成应用。可以根据市场需求变更加工程序,设置不同的参数,生产出适合市场需求的产品,并且数控机床能够提高产业自动化水平和生产效率,并具有高精度、品种多样、系统稳定好的特点。国内小型数控车床更能满足中小企业个性化的市场需求,生产差异化的产品,进行市场细分。这里主要针对国内中小企业的开放性数控车床系统进行应用研究。

3.1 主轴系统的控制与实施

国内中小型数控车床系统的主轴,一般应用普通的变频交流器就可以改变电机频率。变频器可以选用三菱、台达等比较通用的变频器,实现一定范围内的主轴无级变速。通过与已有的数控系统进行串行接口连接,控制电流、电压来改变变频器的运行速度。主轴控制系统可以采用单极性电压,通过控制开关输出信号实现对主轴的启动、停用和运转模式进行控制。速度电压信号控制在正负10V范围内,最大电流控制为10mA。系统也可以使用双极性电压,通过势能信号控制主轴的运转工作。主轴编码器是保证主轴运行可靠性和稳定性的元件,电源电压控制在+5V,并使用差分TTL方波提高系统的抗干扰能力。

主轴电气系统开关量的输入和工作应用。信息输入包括:启动信号、允许信号、警报信号、速度控制信号、制动信号和驱动信号。主要包括主轴机械的不同档位的启动信号、常开触电、闭合有效和启动机械变档。变频器的功能检测可以通过外部运行允许信号和闭合开关实行控制。通过设置过载报警信号,对变频器的异常情况实现自行检测。速度到达信号在主轴速度实现规定标准时,系统运行,主要检测系统的稳定速度。此外,卡盘设置松开和卡紧的信号,通过内部设置低电平,根据信号指示,控制卡盘工作。主轴机械不同档位的驱动信号,保证低电平有效,发出信号实现控制换挡。卡盘控制系统采用国内性价比较好的华中数控系统,其内置PLC可以结合企业的实际需要进行调试和开发。而主轴的外部控制开关也需要进行输入输出开关控制,企业可以在数控市场上购买继电器板解决外控开关的问题。

3.2 PLC数控系统与变频器组合

数控系统和变频器的组合同样需要进行参数设计,通过主轴过载、速度标准、运行制动、正反转启动和停止,变频高、中、低速启动、制动解除,主轴正、反转控制,高、中、低速控制,变频器不同启动端进行详细标示,控制变频器的无极调速电流为上限20mA,并设置调速端和公共端点。启动工作时,只需设置参数就可以实现主轴数控和变频器的配合运作。

3.3 PLC数控系统和触容屏组合

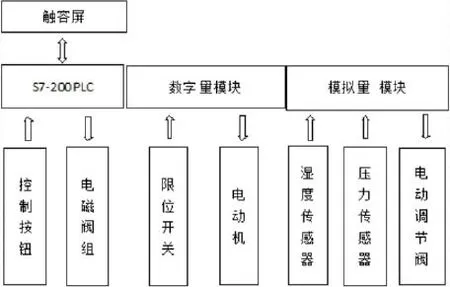

触容屏代替原有的操作台和显示器连接人机界面,通过数据显示和参数设置去描述系统控制过程的动态曲线,进一步拓展PLC功能,并且简化设备开关、仪表仪器设备的使用。图1为PLC和触容屏控制系统组成框图。

图1 PLC和触容屏控制系统组成框图

该系统仍旧采用西门子公司的数控系统,将S7-200与迪文触容屏进行组合。数控系统通过模拟量输入模块和温度、压力等传感收集装置采集信号,并通过PLC上的A/D转换和数值转换传输到触容屏上,通过参数设置,触容屏给PLC发送指令去执行现场控制。计算机和触容屏之间的通信连接可以通过串行通信或者并行通信,而本系统采用自由口实现通信连接。数据的传输协议由用户程序决定,通信任务由计算机编程来完成,自由口通信的核心是发送、接受指令和相关的特殊寄存器控制。通过寄存器实现对校验的选择、字符的数据位、自由口波特率和协议进行参数设置,以通信线进行连接,当特殊寄存器的规定时间内没有接到信息时,指令停止接收。迪文触容屏的数据传送方式是由串口数据帧机构完成,帧头固定为OXAA,指令有迪文系统的指令集决定,数据最多为249B,帧结束尾符也固定。触容屏的数据采用16进制,字节传送顺序为高字节线传送方式,实行上行传送时,触容屏发送数据给PLC,数据从串行接口输出,传送方向为下行时,PLC发送数据给触容屏,数据从触容屏串行接口输入,进而实现PLC和触容屏之间的数据传输。

4 结语

主轴控制系统和触容屏系统与PLC进行组合后,便于加工程序编译、运行、计算、信号输入输出工作的顺利进行,提高系统的稳定性和可靠性,也便于人机对话和系统管理。整个系统可以缩短运行时间,提高运行效率,并且设计开关量信号具有响应快的特点,主轴加工过程更加稳定、准确、快速。操作员通过操作触容屏控制系统的运行,可以省去很多的电路接线,使作业更简化,并且可以通过运行曲线对系统进行动态掌握,实时报警、记录等功能实现了PLC可视化,促进了工控领域的发展。

[1]吴云生.基于变频与PLC控制的车床主轴数控系统设计[J].科技展望,2017,27(10):129.

[2]李超.基于PLC的数控机床电气控制系统的设计[J].神州,2017,(29):215.