梯形螺纹高速钢数控刀具制作

■ 资阳中车电气科技有限公司 (四川 641301) 罗金龙

梯形螺纹高速钢刀具传统的制作方法是手工刃磨,在保证刀尖角的前提下,边刃磨边测量,最后进行研磨处理,对操作者磨刀技能要求较高。每个人对磨刀操作掌握的方法不同,刀具品质也不相同,而且制作效率也低。现阶段还没有专业的厂家生产高速钢梯形螺纹刀具,因此在加工生产现场,掌握一种精度高、质量稳定可靠、效率高且能批量化生产高速钢梯形螺纹刀具的制作方法,成为数控车削加工操作人员加工梯形螺纹的迫切需要。

1. 梯形螺纹高速钢精车刀具制作难点分析

(1)刀尖角精度要求高。牙形半角是梯形螺纹精度的重要精度指标,标准公制螺纹的牙形半角的精度一般控制在15°±15′以内,为了保证梯形螺纹的牙形半角精度,梯形螺纹精车刀具的制作精度至少应控制在15°±8′以内。

(2)刀尖角随前角的变化影响较大。刀具前角为零时,刀尖角等于牙形角,但是刀具锋利程度不够,当表面粗糙度要求达到Ra=1.6μm及以上时,则无法满足加工要求,因此精车刀应保留10°~15°的径向前角,从而保证刀具锋利程度和便于排屑。但带有径向前角螺纹刀具的刀尖夹角会发生变化,要保证牙形角精度,必须对刀尖角进行补正,补正公式为:

式中,εr表示具有纵向前角时的刀尖角;a表示梯形螺纹牙形角;rp表示螺纹车刀的纵向前角。

(3)左右两侧后角不等将影响投影在基面内刀尖夹角的对称性。带有纵向前角梯形螺纹刀具的牙形半角进行补正后保证了牙形精度,但此时刀具的左右切削刃沿主、副后刀面投影在基面上的刀尖夹角随两侧后角变化而产生角度变化和倾斜,影响其对称性,增加刃磨和测量的难度。

2. 梯形螺纹数控高速钢刀具制作方法解析

数控刀具的制作方法必须具有可控性强、质量稳定和标准化等特点。梯形螺纹高速钢数控刀具最佳的制作方案是选择批量化工艺制作,用工艺分解的方法来保证梯形螺纹的刀具精度。但梯形螺纹刀具牙形角受前后角因素的影响,工序角度计算极为复杂,很难计算。

为了准确简便的掌握前后角变化对牙形角造成的影响,可根据在前刀面内补正后的刀尖角为基础,利用CAD软件进行建模处理,测绘出制作刀具需要的各工序角度,通过控制工序角度来保证刀具的牙形精度。下面本文以梯形螺纹精车刀为例,介绍梯形螺纹刀具的建模与工艺制作过程。

(1)确定高速钢刀具的尺寸与几何参数。图1所示的是ZYZD单元制动器调整螺杆,左旋、线数4,导程28mm、螺距7mm,从工序图可知多头梯形螺纹中径φ27.9mm,牙形半角误差15°±15′。

根据高速钢梯形螺纹刀具切削性能与几何参数,通过合理的选择与计算,确定刀具各参数如下:螺旋升角17.716°;前角15°;刀尖角29.02°;进给后角22°;背向后角-12°;主后角6°;刀尖宽度2.7mm。

图 1

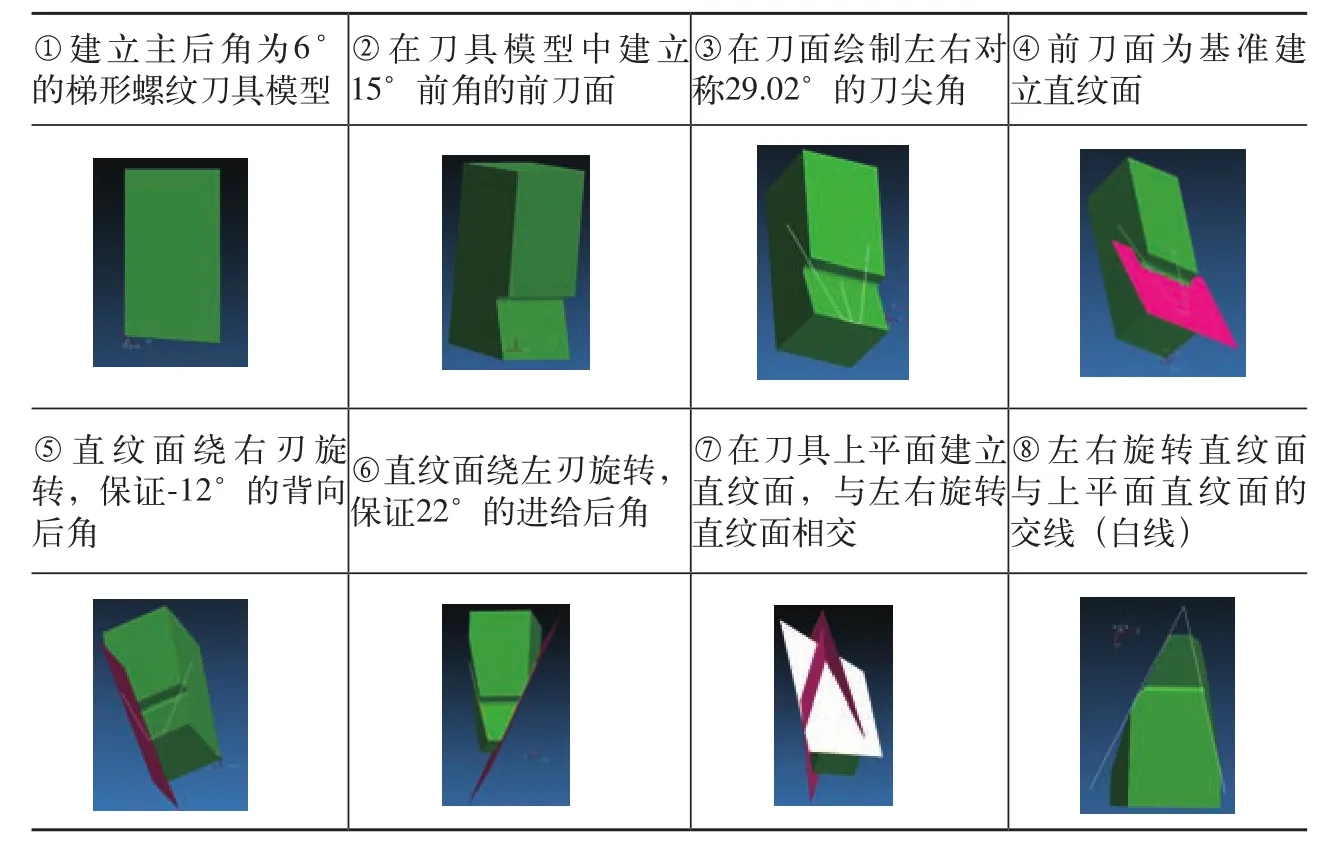

(2)CAD建模。根据选择的刀具规格与几何参数进行实体造型,建模过程如表1所示。

(3)根据模型中交线的属性查询,绘制梯形螺纹精车刀参数如图2所示。

3. 编制梯形螺纹刀具制作简要工艺过程卡片

根据梯形螺纹精车刀具制作过程,编制出梯形螺纹高速钢精车刀简要加工工艺过程卡片如表2所示。

4. 刀具制作过程中的注意事项

图 2

(1)选择12m m×12m m×200mm的W18Cr4V3高速钢刀条,保证12mm尺寸精度。

(2)在1 0工序中要保证30mm尺寸精度,确保在制作过程中准确定位。

(3)在70工序中,应检测刀具的牙形半角、对称度和刀尖宽度。

(4)在90工序研磨时,应保证刃口平直和刀具的表面粗糙度。

5. 结语

采用该方法制作梯形螺纹精车刀具,尺寸和角度易控制,标准性好,质量稳定,成本低,批量制作效率高。使用时只需将刀具与工件轴线垂直装夹,即可保证调整螺杆梯形螺纹牙形角度,安装极为方便。

表 1

表2 梯形螺纹高速钢精车刀加工工艺过程卡片

[1] 王先逵.机械加工工艺规程制定[M].北京:机械工业出版社,2008.

[2] 刘玉春. CAXA制造工程师2013项目案例教程. 北京:化学工业出版社,2013.