垃圾焚烧发电项目余热锅炉中参数和高参数的对比分析

张晓斌,戴小东,熊君霞,吴海凤,丛海亮

(北京首创环境科技有限公司,北京 100028)

根据不同的压力参数,余热锅炉可分为低压、中压、次高压、超高压、亚临界、超临界等级,其中中压锅炉的工作压力在3.8~5.3 MPa,次高压锅炉的工作压力在5.3~9.8 MPa。

目前垃圾焚烧行业余热锅炉的主蒸汽参数主要有两种:一种是中温中压参数,即中参数(4.0 MPa、400 ℃);另一种是中温次高压参数,即高参数(5.3 MPa、450 ℃ 或 6.4 MPa、450 ℃ 或 6.4 MPa、485 ℃)。随着垃圾焚烧行业的高速发展,行业内的竞争也越来越激烈,市场相继出现了低价竞标的现象。为了提高垃圾焚烧电厂的经济效益,追求企业利润的最大化,各投资商在保证环保效果的前提下,不得不考虑提高发电上网收入,因而提高垃圾焚烧发电效率成为重中之重。提高垃圾焚烧发电厂发电效率的主要途径有提高余热锅炉热效率、提高汽轮机进汽参数、降低厂用电率、降低线损率等[1]。垃圾焚烧发电厂锅炉蒸汽参数的选择直接影响到汽轮机的进汽参数,进而影响到垃圾焚烧发电厂的发电效率。因此,提高蒸汽参数成为提高发电效率的重要途径。

确定垃圾焚烧发电厂余热锅炉主蒸汽参数时既要关注垃圾焚烧发电厂的经济效益,又要考虑到垃圾焚烧发电厂运营的稳定性和安全性。本文在对业内主要投建方及设备厂家进行调研的基础上,对中参数和高参数垃圾焚烧项目的技术特点及经济性等方面进行了分析比较。

1 高参数垃圾焚烧项目的应用现状

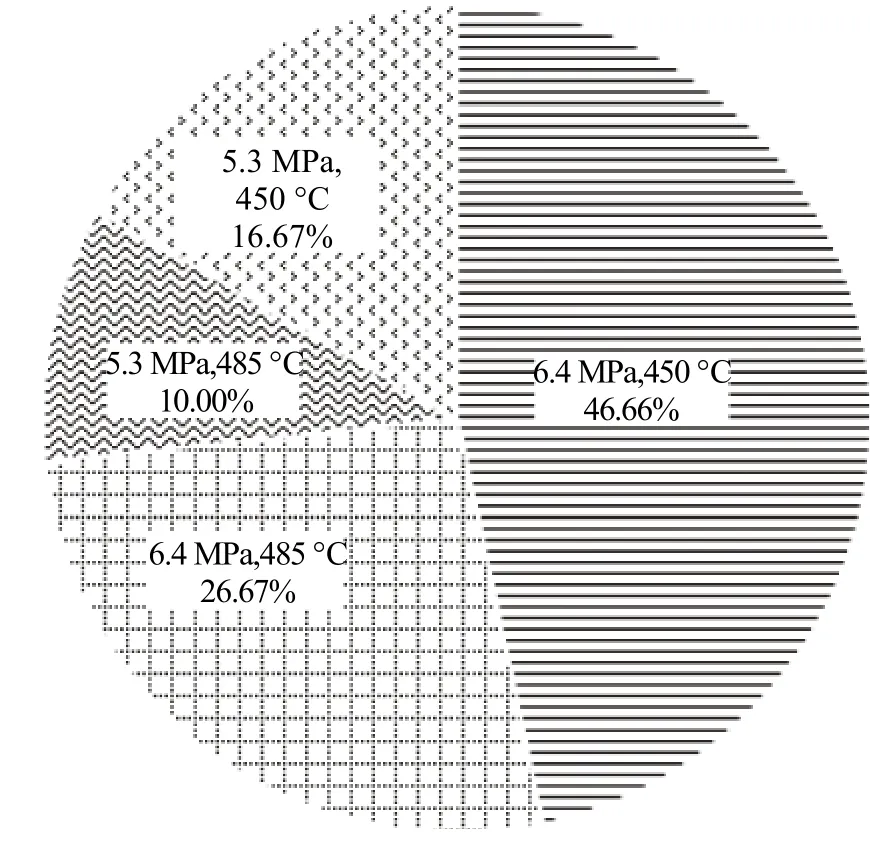

国际固废协会(ISWA)公布的2012年世界垃圾焚烧锅炉参数分布[2]如图1所示。由图中可知,截至2012年,大部分垃圾焚烧余热锅炉参数集中在 4.0 MPa、400 ℃附近,占比约为65%;少量的垃圾焚烧余热锅炉参数在6.4 MPa、450 ℃附近,占比约为10%。可见,大部分垃圾焚烧余热锅炉采用中参数设计。但近年来,高参数余热锅炉陆续出现,并成为发展趋势。

图1 2012 年世界垃圾焚烧锅炉参数分布Fig. 1 Distribution of waste incineration boiler parameters at home and abroad

在国内已运行的垃圾焚烧发电厂中,垃圾焚烧锅炉的蒸汽参数主要选用中参数。国内第一个采用高参数的广州李坑垃圾焚烧发电一厂(6.5 MPa、450 ℃)2005年10月点火试运行,至今已运行十余年[3]。近年来,国内垃圾焚烧领域的投建方在投建项目中开始逐步采用高参数,设备厂家的高参数设备供货业绩也逐步增加,且已有多个项目在正常稳定运行。

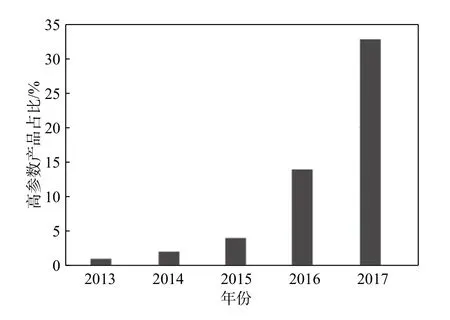

本文统计了2015— 2017年国内主要垃圾焚烧发电项目投建方的高参数项目业绩。截至2017年12月,国内已投运和在建的高参数垃圾焚烧发电项目约有30个,参数等级集中在6.4 MPa、450 ℃/485 ℃ 和 5.3 MPa、485 ℃,各参数系列占比如图2所示。图2中各参数单条焚烧线垃圾处理量规模基本在300、500、600、750 t·d−1平均分布,个别项目单台炉处理量为850、900 t·d−1。

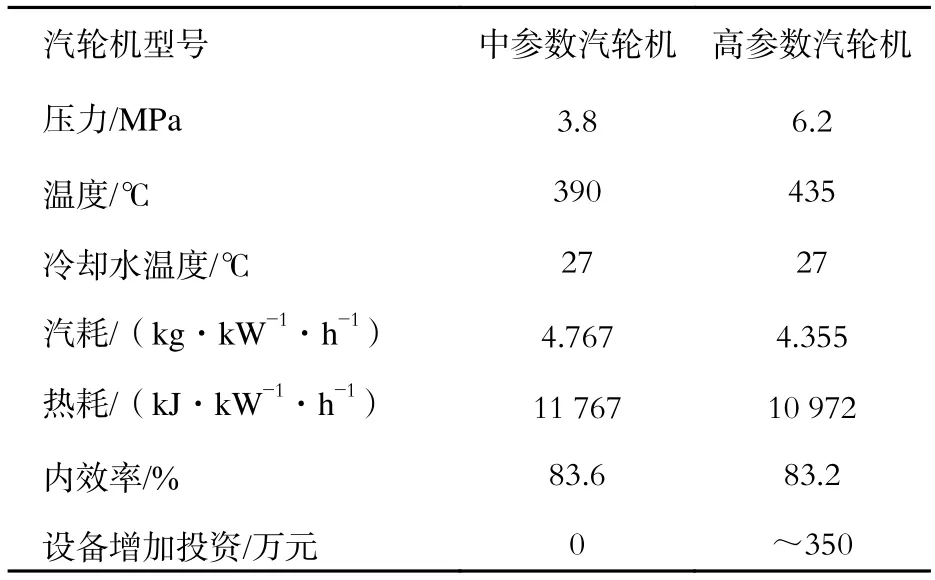

余热锅炉设备厂家的高参数垃圾焚烧余热锅炉的供货业绩也日益增加。图3为2013—2017年某余热锅炉设备厂家高参数产品供货情况。由图中可知,2013— 2017年的垃圾焚烧余热锅炉供货业绩中,高参数余热锅炉占比逐步上升为30%左右,且大部分业绩集中在2016—2017年。

图2 国内已投运及在建高参数垃圾焚烧发电项目参数统计Fig. 2 Statistics of waste incineration power plant projects with high parameter under operation and construction

图3 某余热锅炉设备厂家高参数产品供货情况Fig. 3 High-parameter product supply from HRSG plants

2 中参数和高参数的经济性比较

选择中参数或高参数,对生活垃圾焚烧发电项目的设备选型、材质选择、设备投资、工程建设、运营维护等方面均有一定程度的影响,从而影响整个垃圾焚烧发电项目的经济效益。本文分别以日处理垃圾量1 000、1 500 t为例,在垃圾设计热值6 900 kJ·kg−1、年运行8 000 h的假定前提下,对中参数(4.0 MPa、400℃)和高参数(6.4 MPa、450℃)项目在设备投资、发电经济效益、维修成本等方面进行比较。

2.1 设备投资

2.1.1 余热锅炉设备

主蒸汽参数的提高对余热锅炉设备的选型和设计的影响主要体现在以下几方面:

(1)由于主蒸汽温度的提高,过热器的受热面积需要增加;

(2)由于主蒸汽温度的提高,过热器的金属壁面温度升高,过热器特别是高温过热器的管材防腐等级需要提升;

(3)由于主蒸汽压力的提高,锅炉受压面管道壁厚需要加厚;

(4)由于主蒸汽压力的提高,对应压力下水的饱和温度升高,水冷壁的金属壁面温度升高,水冷壁管材防腐等级需要提升。

上述设计上的调整使锅炉本体重量增加,选材等级提高,防腐措施提升,从而增加了锅炉本体设备的投资。

规模为1 000 t·d−1的项目配置2台余热锅炉,单台炉设备投资增加额约为575万元,2台锅炉总计约为1 150万元;规模为1 500 t·d−1的项目配置2台余热锅炉,单台炉设备投资增加额约为800万元,2台锅炉约为1 600万元。中参数和高参数余热锅炉在结构、材质、防腐等方面投资额比较如表1所示。

2.1.2 热力系统辅机管道

高参数项目中由于主蒸汽参数升高,需对热力系统及辅机设备作以下调整:

(1)泵、阀:由于主蒸汽压力的提高,给水泵的扬程需提高,阀门耐压等级需提高;

(2)汽水管道:由于主蒸汽压力的提高,汽水管道的耐压等级需提高;

(3)其他:由于主蒸汽压力的提高,加药取样装置、监测仪表等设备的选型需调整。

1 000、1 500 t·d−1规模的热力系统辅机管道产生的设备投资额均为120万元。

2.1.3 汽轮发电机

余热锅炉主蒸汽参数直接决定蒸汽汽轮机进口蒸汽的压力和温度。4.0 MPa、400 ℃的余热锅炉一般配套的汽轮机进口蒸汽的压力和温度分别为3.8 MPa、390 ℃;6.4 MPa、450 ℃的余热锅炉一般配套的汽轮机进口蒸汽的压力和温度分别为 6.2 MPa、445 ℃。

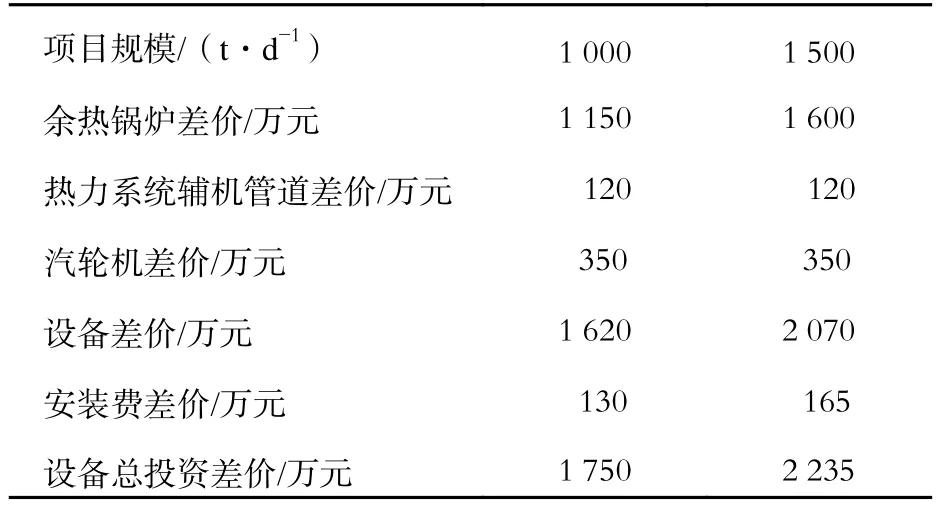

表1 中参数和高参数余热锅炉投资额比较Tab. 1 Comparison of the investment between medium and high parameter HRSG

中参数和高参数汽轮机进口蒸汽温度和压力差异显著。而汽轮机进口蒸汽温度和压力主要影响汽轮机的调节级数,从而影响其热效率。汽轮机热效率与进汽参数成正比,参数越高,发电效率越高。表2为某汽轮机厂家不同进汽参数汽轮机的技术参数及投资额比较,与中参数相比,高参数汽轮机的热耗降低6.76%,汽耗降低8.64%。

表2 中参数与高参数汽轮机技术参数及投资额比较Tab. 2 Comparison of the investment and specifications between medium and high parameter turbine

1 000 t·d−1的项目配备1套20 MW汽轮发电机组,高参数汽轮机比中参数汽轮机设备投资额增加350万元;1 500 t·d−1的项目配备1套35 MW汽轮发电机组,高参数汽轮机比中参数汽轮机设备投资额增加350万元。

2.1.4 投资比较汇总

综合上述设备对比情况形成的高参数焚烧项目设备总投资差价如表3所示。

表3 高参数焚烧项目设备总投资差价Tab. 3 Differences of total equipment investment of high parameter incineration project

由表3中可见,在垃圾热值和垃圾处理量相同的情况下,对于1 000 t·d−1项目,高参数的设备总投资比中参数的增加1 750万元;对于1 500 t·d−1的项目,高参数的设备总投资比中参数的增加2 235万元。

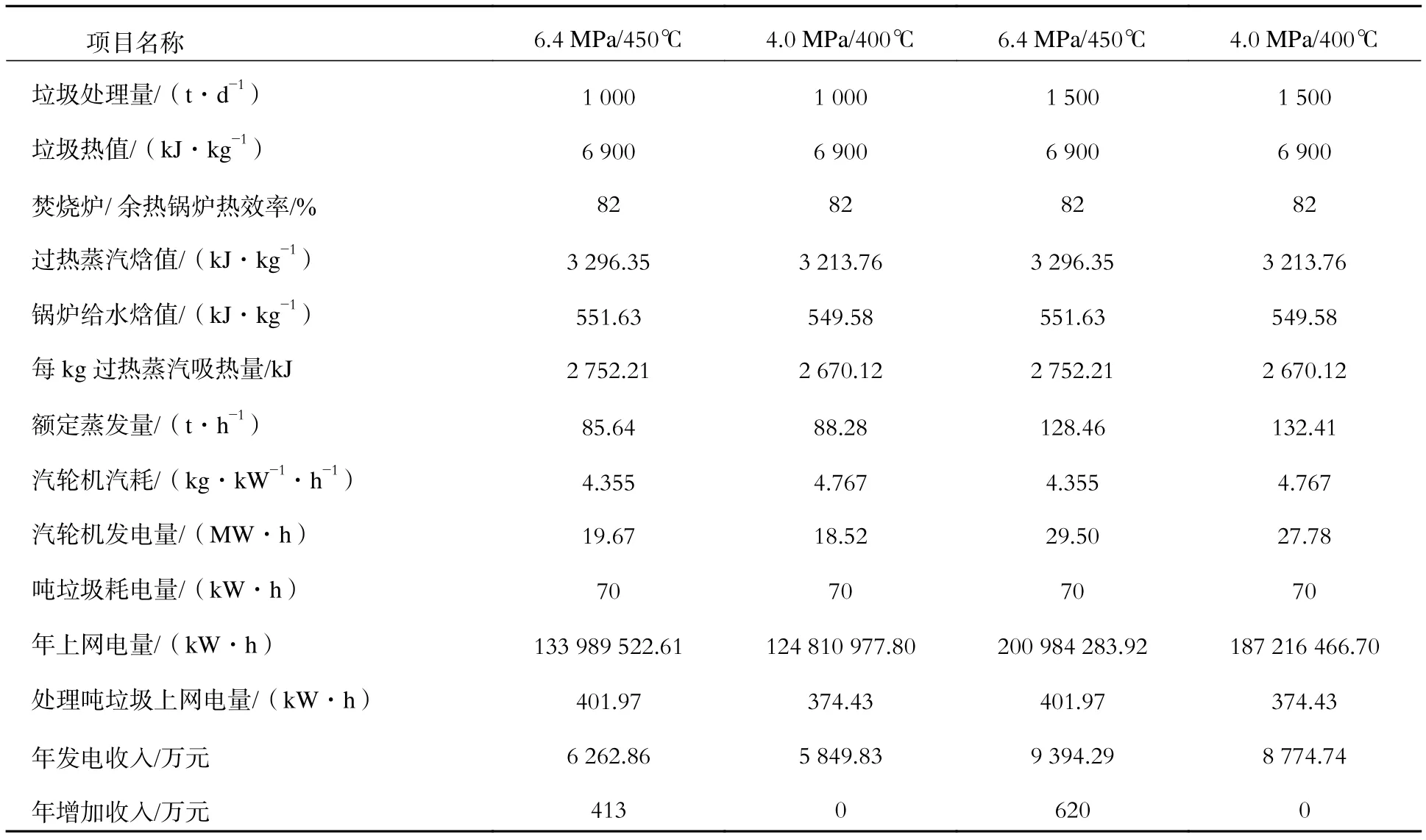

2.2 发电理论经济效益

假定处理吨垃圾耗电量为70 kW·h,垃圾焚烧发电上网电价为 0.65元·kW−1·h−1( 280 kW·h以 内 ) 、 0.45元 ·kW−1·h−1(280 kW·h以外),对高参数和中参数的发电量及发电收入进行了理论分析,结果如表4所示。

表4 中、高参数焚烧项目发电量及收入比较Tab. 4 Comparison of electric output and income between medium and high parameter incineration projects

由表4中可见,高参数的年发电收入比中参数的分别增加 413 万元(1 000 t·d−1)、620 万元(1 500 t·d−1),高参数的吨垃圾上网电量比中参数的增加6.19%。项目垃圾处理规模越大,高参数和中参数的年发电收入差额越大。

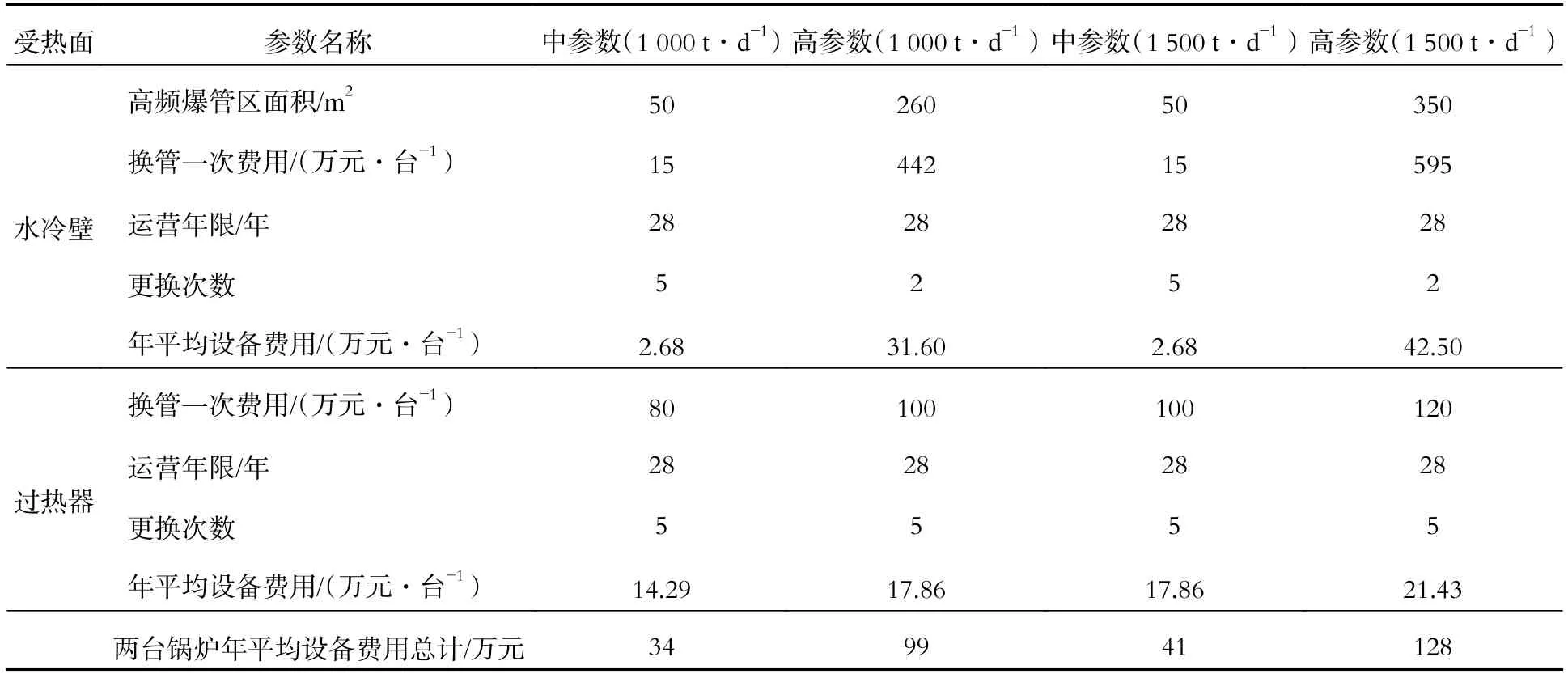

2.3 设备维修成本

垃圾焚烧余热锅炉的运行情况十分复杂,垃圾的热值、成分、受热面积灰、锅炉型式等都会影响运营维护成本。本文仅对设备维修成本进行比较。

垃圾焚烧锅炉采用中温次高压参数,这会使余热锅炉各受热面壁温升高,从而加剧余热锅炉受热面的腐蚀,缩短水冷壁、过热器等受热面的使用寿命。垃圾焚烧发电厂受热面的腐蚀主要包括过热器管、水冷壁管的高温腐蚀和省煤器的低温腐蚀等,腐蚀速度与管壁温度有很大的关系[4]。高参数余热锅炉的水冷壁和过热器壁面温度比中参数的分别高出30、50℃,因此将面临更严重的高温腐蚀。中参数和高参数余热锅炉省煤器低温区金属温度基本一致,两者的低温腐蚀情况大致相同。高参数余热锅炉的高温腐蚀加剧,会增加设备运营维护方面的费用。本文重点对水冷壁和过热器的更换成本进行比较。

对于中参数余热锅炉,如果过热器采用15CrMoG,其更换周期约为每4~5年1次。若运营期按28年考虑,过热器在整个运营期内至少需更换5次。对于高参数余热锅炉,如果过热器采用15CrMoG,更换周期约为每3年1次。过热器在整个运营期内至少需更换8次;如果高参数的过热器管材升级为12Cr1MoVG,运营期内需更换次数为5次,与中参数相同。

中参数和高参数余热锅炉,其水冷壁均采用20G材料。对于中参数余热锅炉,水冷壁更换周期约为每4~5年1次。若运营期按28年考虑,整个运营期内水冷壁至少需更换5次。高参数余热锅炉的水冷壁腐蚀爆管问题较为突出。以广州某垃圾电厂为例,该厂自投运以来,因水冷壁管泄漏而导致故障停炉的情况频繁发生,尤其以第一烟道前墙、两侧墙、顶棚、第二烟道两侧墙最为严重[3],基本上运行6个月左右就需要全面更换一次水冷壁管,严重影响了锅炉的连续稳定运行。

随着近年来管材防腐技术的发展,对水冷壁容易腐蚀的部位采用镍基合金进行约2 mm厚的堆焊处理,可有效延长水冷壁的使用寿命。从目前已运行的项目来看,堆焊层的耐腐蚀效果明显提高,运行2~3年的堆焊层减薄量平均约为0.15 mm·年−1。假设堆焊层寿命能达到8年,则整个运营期28年内仅需更换2次水冷壁。

中参数和高参数余热锅炉维修成本对比如表5所示。

表5 中、高参数余热锅炉维修成本对比Tab. 5 Comparison of the maintenance cost of medium and high parameter HRSG

由表5中可见,按28年运营期计算,1 000 t·d−1的项目中参数和高参数过热器与水冷壁的设备更换均摊到每年的费用差额约为65万元;1 500 t·d−1的项目中参数和高参数过热器与水冷壁的设备更换均摊到每年的费用差额约为87万元。

垃圾焚烧电厂主蒸汽温度选用中参数或高参数,对余热锅炉设备维修成本的影响最明显,在汽轮机和热力系统辅机的维修成本方面无明显差别。

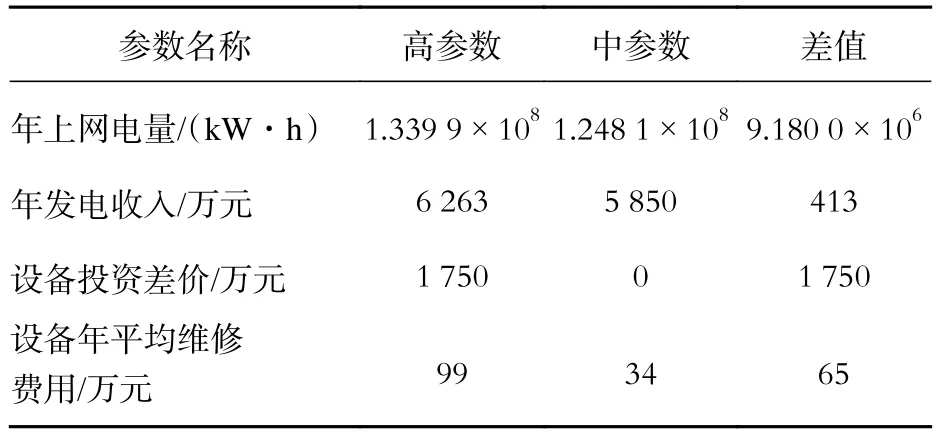

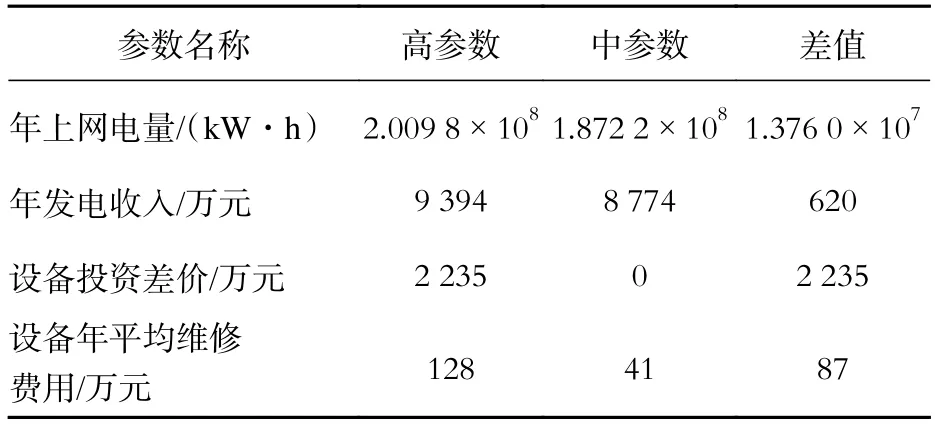

2.4 理论经济性比较

垃圾焚烧发电厂余热锅炉蒸汽参数的选择涉及设备投资、运营成本等因素,因此需综合比较经济效益。

相较于中参数,高参数垃圾焚烧电厂的设备投资、维修成本均有所增加,但同时发电收入也相应增加。28年运营期内的综合经济效益分析比较如表6、7所示。

表6 中、高参数焚烧项目运营期内收益比较(1 000 t·d−1)Tab. 6 Comparison of the income of operation period between medium and high parameter incineration projects(1 000 t·d−1)

表7 中、高参数焚烧项目运营期收益比较(1 500 t·d−1)Tab. 7 Comparison of the income of operation period between medium and high parameter incineration projects(1 500 t·d−1)

整个运营期内,1 000 t·d−1的项目高参数比中参数发电增加净收益7 994万元,平均每年增加净收益约333万元,设备投资静态回收期为5.029年;1 500 t·d−1的项目高参数比中参数发电增加净收益12 689万元,平均每年增加净收益约489万元,设备投资静态回收期为4.193年。可见,项目处理规模越大,经济效益越明显,设备投资静态回收期越短。

3 结论及建议

近年来,垃圾焚烧发电项目投建方在投建项目中开始大量采用高参数,近两年呈快速增长趋势。设备厂家的高参数产品供货业绩也逐步增加,已有多个项目在正常稳定运行。高参数余热锅炉技术可行,且堆焊技术的应用可延长高参数余热锅炉水冷壁的使用寿命,从而提高了设备运行的安全性、稳定性和可靠性。

在经济性方面,1 000 t·d−1的项目28年运营期内高参数比中参数可增加净收益7 994万元;1 500 t·d−1的项目,28年运营期内高参数比中参数可增加净收益12 689万元·年−1。项目处理规模越大,采用高参数的经济效益越明显,设备投资静态回收期越短,经济性优势越明显。