基于红外传感器的环锭纺断纱在线检测装置

李效东,徐 阳,金前鹏,刘基宏

(江南大学 生态纺织教育部重点实验室,江苏 无锡 214122)

1 引 言

在纺纱生产中,环锭纺纱因其纺纱结构简单、品种适应性广、产品结构优良等优点在众多纺纱生产中占据着主导地位[1],因此针对环锭纺纱的断纱在线检测装置的开发对纺织企业的生产管理具有重要意义。目前比较成熟的环锭纺断纱检测装置多为国外研发的产品,这些产品主要利用电磁感应效应或光电传感监测环锭细纱机纺纱时钢丝圈的运动状态,进而判断细纱是否断头[2]。但国外产品的系统设计过于复杂,装置的器件与配套设备成本较高,企业对装置的引进及后期设备维护都需要投入大量的资金,这些都限制了国外断纱检测装置在我国纺织企业的普及[3]。

近年来,国内的纺织检测技术取得了快速的发展,其中光电检测技术在纺织检测中得到了广泛的应用[4-6]。本文在分析光电转换原理以及纺纱过程中纱线气圈运动规律的基础上,开发了针对纺纱气圈的反射式红外光电环锭纺纱断纱在线检测装置,利用反射式红外传感器获取纺纱时细纱的气圈信号,经过光电转换、电路处理及单片机判断,实现了细纱断纱在线检测。

2 基于红外传感器的环锭纺断纱检测原理

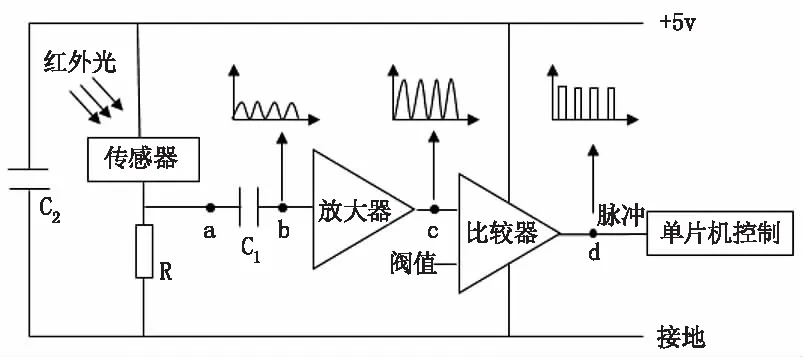

本文提出的反射式红外光电环锭纺断纱检测装置的基本原理如图1所示。

图1 细纱断纱检测装置

环锭细纱机正常纺纱时,粗纱经过牵伸后形成细纱从前罗拉输出,经过导纱钩穿过位于纲领跑道上的钢丝圈,卷绕在紧套在细纱机锭子上的纱管上。当锭子转动时,受到纱线的牵引力作用,钢丝圈沿纲领跑道作有规律的圆周运动,带动位于导纱钩和钢丝圈中间的纺纱段纱线形成纺纱气圈。本文提出的断纱检测方案采用单锭检测,检测头位于细纱机叶子板下方,正对着纱线气圈安装。检测头由红外发光二极管及配套的光敏三极管组成,红外发光二极管持续发射红外光,当高速转绕的纱线运动至检测头正前方时,纱线作为反射面参与对红外光的反射,反射光被光敏三极管接收。纱线卷绕一周,就对红外发光二极管发射的红外光反射一次,形成有规律的反射光信号,光信号被光敏三极管吸收后转化成有规律的电信号。细纱断纱后,钢丝圈不再牵引纱线卷绕,纱线气圈消失,不再参与对红外光的反射,光敏三极管不再产生电信号,断纱检测装置通过对电信号的处理与判断检测细纱是否断头。

3 装置整体设计方案与功能实现

本文提出的反射式红外光电断纱检测装置主要由红外传感器、双运算放大器和单片机控制模块组成,系统供电电压为+5 V。其总体设计示意图如图2所示。

图2 装置总体设计示意图

在反射式红外光电断纱检测装置中,反射的红外光信号经过红外传感器转化成为电信号,微弱的电信号掺杂很多噪声信号,经过滤波后传输至双运算放大器,双运算放大器具有放大及阈值处理功能,将电信号处理成脉冲信号。在设定的时间间隔内,脉冲信号与纱线气圈的卷绕次数相同。脉冲信号再由电路传送至单片机,由单片机对脉冲信号进行统计判断。系统设置一个参考值,将统计的脉冲信号次数与参考值相比较,若统计值高于参考值,判定为细纱未断头,报警指示灯不亮,若统计值低于参考值,判定为细纱断头,报警指示灯亮起,提示车间挡车工人接头。

总体上,装置设计包括光电信号转化与滤波模块、电信号放大模块、电信号阈值处理模块以及单片机处理控制模块。结合装置各模块的设计,在细纱机上试纺18.2 tex棉纱,检测各模块处理后的信号波形,对装置各部分进行说明与功能验证。

3.1 光电信号转化与滤波模块

光电转化模块通过红外传感器实现,包括一对红外发光二极管及配套的光敏三极管。在实际生产中,纺纱车间要求机器在无故障的情况下连续生产,因此检测头需要满足白天和夜晚都能够正常检测。检测头安装位置在叶子板下方,距离纺纱时气圈的位置约11 mm。

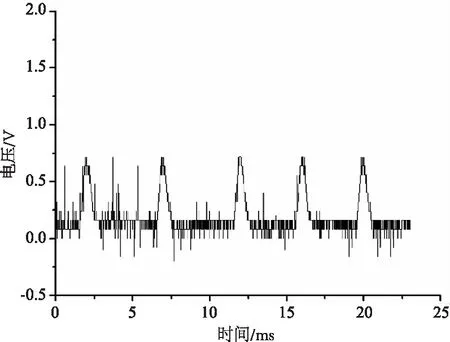

本文选用反射式红外传感器,其红外发光二极管发射波长大约为950 nm的近红外光,这种波长的红外光受自然光影响较小[7],能够满足在自然光改变时的正常检测。传感器的最佳检测距离在12 mm左右,能够满足装置的检测距离要求。图2所示的a点即为光电信号转化后的纱线气圈信号,其波形如图3所示。

图3 初始气圈信号

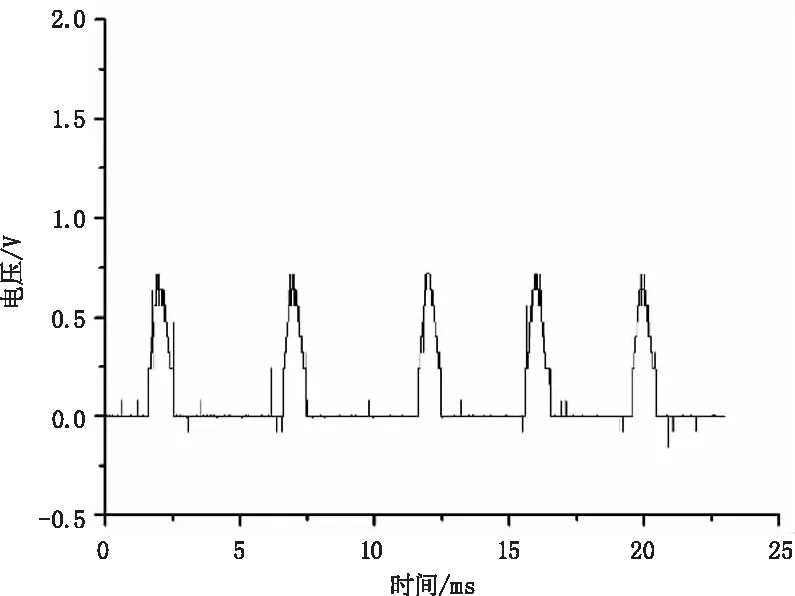

从图3可以看出,经过光电转化模块获取的气圈信号掺杂着许多噪声信号,这些噪声信号会对目标信号即纱线气圈信号的后续处理带来干扰。本文在光电转化模块后的电路中加入电容C1,电容C1的应用对断纱检测装置功能的实现具有重要意义。因为细纱车间的环境较为复杂,在获取的初始气圈信号中,有些噪声信号具有不确定性,随机性,但相对于高速卷绕的气圈信号,其频率相对较低。另外,光敏三极管在工作过程中会产生暗电流,暗电流为直流信号,会造成初始信号最小幅值不为零,不利于后续模块的阈值处理。因此,本文利用电容“通高频,阻低频,通交流,隔直流”的特性,达到纯化气圈信号的目的。图2所示的b点即为经过电容滤波的信号,其波形图如图4所示。

图4 滤波后信号图

从图4可以看出,经过滤波电路处理后的信号噪声信号明显减少,目标信号被纯化出来。

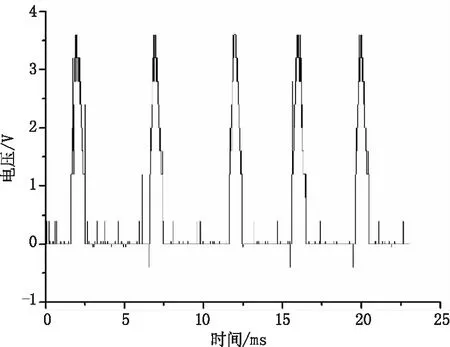

3.2 电信号放大模块

图2中的c点是经过放大模块处理后的信号,经过滤波纯化后的气圈信号非常微弱,其值只有0.1 V级别。若直接进行阈值处理,阈值也必须设置在0.1 V级别,当电路工作的环境温度等发生变化时,电路的电阻会发生变化,所设置的阈值电压也会发生变化,这种变化将对0.1 V级别的目标信号的阈值处理产生很大影响。另外,一些无法在滤波模块处理的小噪声会对目标信号产生较强的干扰,系统的抗干扰能力不能得到保障。因此,装置采用放大模块对气圈信号进行处理[8]。

图5为放大后的信号波形图,目标信号的幅值显著增大,从而更好将其与噪声信号区分开来,便于后续进行阈值处理。

图5 放大后信号图

3.3 电信号阈值处理模块

图2所示的d点为阈值处理后的气圈信号。经过放大电路处理后的气圈信号必须经过阈值处理,转变成单片机能够识别的脉冲信号。本文中的放大与阈值处理模块都通过双运算放大器来实现,双运算放大器的阈值处理模块的工作原理:先设置一个阈值电压,当目标信号电压高于阈值电压时,输出高电平,当目标信号电压低于阈值电压时,就会输出低电平。这种高低电平的转换就将目标信号转换成了有规律的脉冲信号[9]。

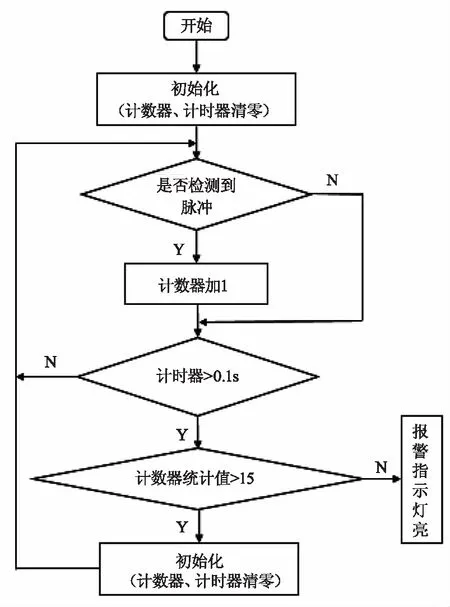

3.4 单片机处理控制模块

断纱检测装置中,单片机实现对最终脉冲信号个数的统计,并将统计值与参照值相比较,作出细纱是否断头的判断,并驱动报警指示灯。结合市场上的产品与装置要求,本文选择STC15F2K60S2型单片机,这种类型的单片机的工作电压范围为3.8~5.5 V,主频率最高可达35MHz,足以满足对纱线卷绕速度的响应,且该单片机提供26个I/O引脚,1套单片机系统能够实现对多个锭位的同时监控。其功能流程图见图6。

图6 单片机功能流程图

本单片机是对一定时间内的脉冲信号进行统计,并与设定值相比较。在单片机的功能设定中参照值的设置对最终功能的实现具有重要意义,参照值的设置与环锭细纱机的锭速相关,可以根据不同的锭速设定不同的参照值,参照值需要低于锭速。目前市场上的细纱机锭速大致在10000~20000 r/min之间,即160~333 r/s。装置是在纺纱速度为13600 r/min时进行的测试,初步设定在检测时间0.1 s内,脉冲为15个。在单片机工作过程中,首先将系统初始化,即将计数器清零、计时器清零,然后开始检测脉冲,检测到脉冲,计数器加1,否则计数器不累加。在检测过程中,计时器时间小于0.1 s,系统继续检测,当计时器大于0.1 s时,将系统统计到的脉冲个数与参照值对比,统计值大于参照值,报警指示灯不亮,同时计数器清零。若统计值小于参照值,单片机驱动报警指示灯报警。

4 测试结果与分析

4.1 测试条件

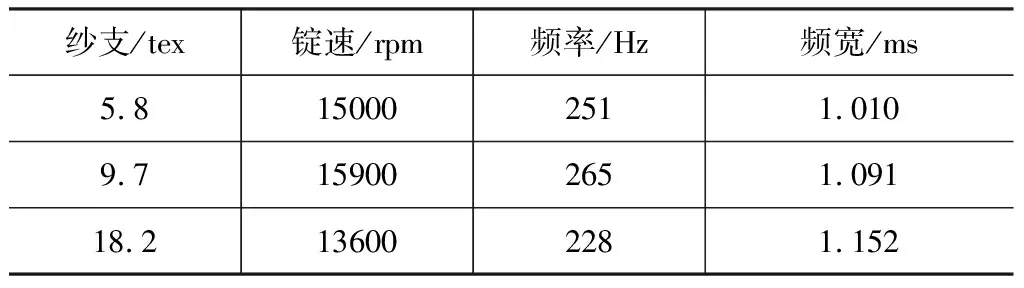

为了验证断纱检测装置的实际检测效果,对断纱检测装置进行上机测试,装置安装在环锭细纱机上,采用定量为4.8 g/10m的棉粗纱为原料,在该细纱机上试纺5.8 tex、9.7 tex、18.2 tex三种棉纱,因为工厂实际生产中,对不同的纱支有不同的纺纱速度,为了更接近工厂实际,测试条件模拟工厂实际生产,锭速分别采用15000 r/min、15900 r/min和13600 r/min。并用示波器对最终的脉冲信号进行检测。

4.2 结果分析

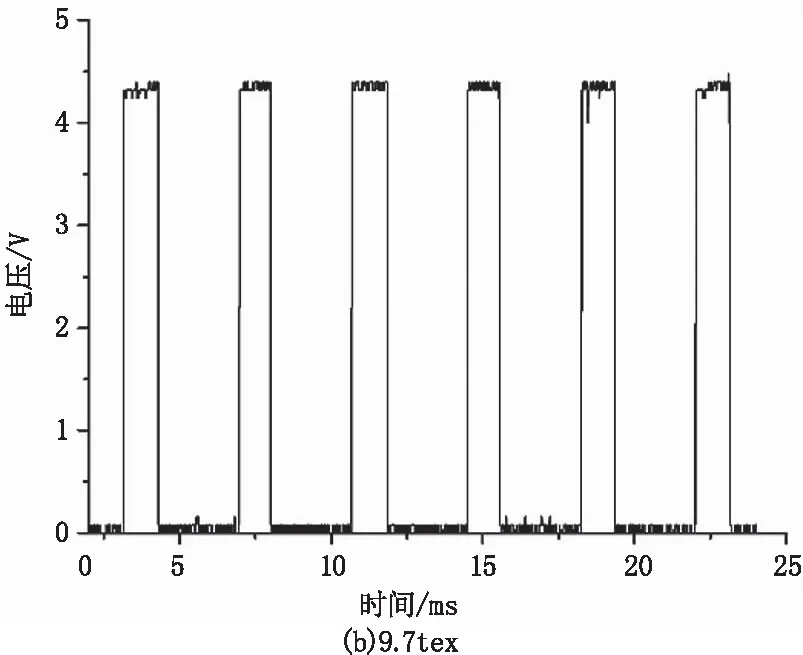

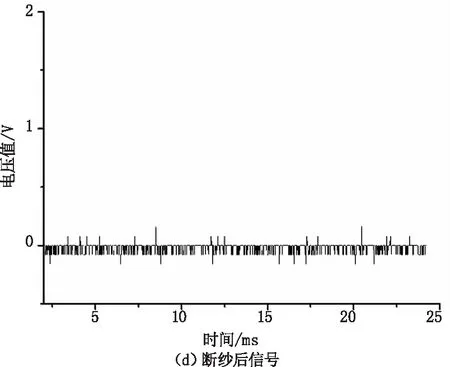

当纱线正常卷绕时,单位时间内计数器能够统计到稳定的脉冲个数,示波器测试表现为检测到稳定频率的气圈波形。如图7所示,(a)、(b)、(c)分别为试纺5.8 tex、9.7 tex、18.2 tex三种棉纱时示波器检测到的脉冲信号,(d)为三种棉纱在断纱后检测到的信号波形。

图7 信号波形

将正常纺纱状态下,三种棉纱所测脉冲信号的数据列表对比,结果如表1所示。

表1 正常纺纱时所测脉冲信号

从表1和图7可以看出,正常纺纱时,所纺棉纱的粗细和纺纱速度不同时,示波器所测脉冲信号的频率和频宽不同,其中频率基本反映细纱机的纺纱速度。当棉纱的粗细和纺纱速度不同时,棉纱通过红外传感器的有效探测区域的时间不同,因此所测脉冲信号的占空比会不同,在波形上显示为脉冲信号的频宽不同。当棉纱断纱后,所测信号没有脉冲信号产生,波形显示为一系列噪声信号,这些噪声信号低于系统设置的阈值电压不会对单片机的判断产生干扰。在上机测试中,不同纺纱工艺所测脉冲信号的略微差异没有影响断纱检测装置对棉纱断头的检测,当棉纱正常纺纱时,指示灯处于熄灭状态,当棉纱断头时,指示灯几乎立即亮起,提示断头。表明断纱检测装置适用于市场上大部分的棉纱的断纱检测。

5 结 论

基于红外传感器的环锭纺断纱在线检测装置,利用红外传感器,针对纺纱过程中的气圈信号进行检测,实现对环锭纺细纱的断纱检测。装置能够利用光电转换及电路处理得到单片机可以识别的脉冲信号,单片机能够对脉冲信号进行统计判断是否断纱,最终驱动报警指示灯。对装置进行上机测试,结合工厂实际生产工艺。结果表明,断纱检测装置能够适应市场上大部分纱支的实际生产中的断纱检测,能够及时准确的提示纱线断头,对工厂的实际生产进行指导。

[1] YAN Lei,SONG Ruqin,HAO Aiping.New spinning method and ring spinning new technology[J].Cotton Textile Technology,2014,42(1):20-26.(in Chinese)

阎磊,宋如勤,郝爱萍.新型纺纱方法与环锭纺纱新技术[J].棉纺织技术,2014,42(1):20-26.

[2] GONG Yu,NI Yuan.The latest development in broken-end detecting technology on ring-spinning machine[J].China Textile Leader,2012,(6):100-104.(in Chinese)

龚羽,倪远.环锭细纱机纺纱断头监测技术现状与发展评析[J].纺织导报,2012,(6):100-104.

[3] SONG Xiaoliang.On-line detecting yarn breaking of ring spun[D].Wuxi:Jiangnan University,2014.(in Chinese)

宋晓亮.环锭纺细纱断纱在线监测[D].无锡:江南大学,2014.

[4] WU Jiabei,QIU Xutao,LI Kaigui.Improving characteristics techniques of Infrared detect for yarn cleaners[J].Laser & Infrared,2007,37(8):735-737.(in Chinese)

吴家碚,邱绪桃,李开贵.改进红外光电式清纱器检测性能的措施[J].激光与红外,2007,37(8):735-737.

[5] YANG Min,JI Hongbing,GAO Xinbo.New technology of rubber defect detection based on multi-sensor[J].Journal of Textile Research,2003,24(4):67-69+5.(in Chinese)

杨敏,姬红兵,高新波.基于多传感器的纱疵检测新技术[J].纺织学报,2003,24(4):67-69+5.

[6] DONG Xiaoliang,LI Xingfei,YANG Guang,et al.Design of optoelectronic sensor and pre-amplifier in yarn detection[J].Transducer and Microsystem Technologies,2010,29(3):102-103+108.(in Chinese)

董晓亮,李醒飞,杨光,等.纱线检测中光电传感器及其前置放大器设计[J].传感器与微系统,2010,29(3):102-103+108.

[7] SHEN Danfeng,ZHAO Ning,ZHANG Huaan,et al.Study of methods and reliability of weft signal detection with infrared photoelectric sensor[J].Journal of Textile Research,2012,33(12):75-79.(in Chinese)

沈丹峰,赵宁,张华安,等.纬纱红外光电检测方法与可靠性[J].纺织学报,2012,33(12):75-79.

[8] ZHOU Leigang,LIANG Ting,GAO Licong.Weak signal detecting and processing of pyroelectric infrared sensor[J].Instrument Technique and Sensor,2014,(12):5-6+21.(in Chinese)

周雷刚,梁庭,高利聪.红外传感器的微弱信号检测与处理[J].仪表技术与传感器,2014,(12):5-6+21.

[9] Agakhanyan T M.Influence of noise parameters of integral operational amplifiers and voltage comparators and their nonlinear distortions on presentation accuracy of signals being processed [J].Russian Microelectronics,2009,38(2):140-145.