超声相控阵探头的形式以及专用相控阵探头的开发应用案例

, ,定岳,

(宁波市特种设备检验研究院,宁波 315048)

早在1959 年,TOM B和HUGHES注册了一项超声波环形动态聚焦探头的专利,后来该技术被称为超声相控阵检测技术。20世纪60年代,相控阵的研究主要局限于实验室;20世纪60年代末70年代初,医学物理学者将该技术用于医学人体超声成像中。由于当时压电复合材料、微电子技术和计算机技术等的限制,该技术没有在工业领域中得到广泛应用。2000年后,随着压电复合材料、纳秒级脉冲信号控制、数据处理分析、软件技术和计算机模拟等多种技术在超声相控阵成像领域中的综合应用,超声相控阵检测技术得以迅速发展,并逐步应用于工业无损检测领域[1]。

首先,分别从相控阵阵列的排布形式和相控阵的特殊用途两个方面对相控阵探头的几种常见形式进行了归纳;接着,简要介绍了国内外相控阵技术的研发应用情况以及笔者参与的专用相控阵探头开发的2个案例;最后,展望了相控阵技术的前景和发展方向。

1 不同阵列排布方式的相控阵探头

相控阵按阵列形式通常可分为线形、矩阵形、环形和扇形。相控阵探头有多种不同的阵列排布形式,其类型按阵元排列方式可分为:一维线阵、二维矩阵、环形阵、扇形阵、凹面阵、凸面阵、双线型阵等,各种换能器的模型如图1所示。不同的阵列排布方式将会产生不同的声场特性,使相控阵能应用于不同工况下的检测。

图1 不同阵列排布方式的超声相控阵换能器模型

一维线阵是目前相控阵探头中应用最多的一种形式,其特点是能在相控阵的轴平面实现声束偏转和轴向聚焦。与一维线阵相比,环形阵的优势是能在声束剖面实现二维聚焦(一维线阵只能实现一个方向上的声束聚焦),声束剖面呈圆形,能获得较大的能量集中,并且不要求大数目的阵列,因此其能在采用高频检测时仍保证较高的穿透力[2];但环形阵的缺点是不能进行声束偏转控制,因此主要应用于医学成像和脉冲多普勒体积流量计中[3]。扇形阵和二维矩阵都可实现所有方向的声束偏转和轴向聚焦,扇形阵多用于棒材检测,二维矩阵由于加工工艺限制、电路复杂及制作成本高等原因,仍主要应用于医学领域,工业领域应用较少,但其声束不仅能实现沿晶片排列方向的扫查,还可以纵向摆动扫查,因此其具有三维成像的优势,这将会是未来超声相控阵换能器的发展方向[3]。由于二维面阵探头还处于实验室研究的阶段,而作为一维线阵探头向二维面阵探头的过渡,一种被称为分数维的探头已经开始在一些高端的超声诊断仪中使用。分数维探头在长度方向上按传统方法被切割成致密的小阵元,而在宽度方向上则被切割成有限的几排;按宽度方向不同的聚焦功能,可分为1.25维、1.5维和1.75维,由于其阵元数成倍增加,对阵元连线等一系列加工工艺提出了更高的要求。双线型阵的发射和接收声束分开,消除了幻影回波,无近场区的影响和明显的盲区,具有良好的近表面检测能力,并可通过连续的深度聚焦来增加整体的聚焦深度,且在所有深度范围内能保持最佳的侧向分辨力,可用于晶粒粗大的不锈钢工件的检测[4-5];此外,其压电晶片的高阻尼特性还提高了轴向分辨力和信噪比[6]。凹面阵多用于管道的外检测,因其能很好地匹配相同曲率管子的外径,并且其阵列的排列方式有物理聚焦的特点,声束比平面阵列更加容易汇聚。凸面阵能很好地匹配相同曲率管子的内径,但在阵列凸面排列的状态下,声场旁瓣十分明显,特别是小径管中的聚焦声场更容易向空间扩散[7];凸面阵多用于医学B超超声诊断领域[8-9]。在工业方面,国内已有部分学者对凸面阵探头进行了开发应用,但总体研究并不多[10]。

2 不同用途的相控阵探头

除了阵列排布方式、延时法则之外,超声相控阵探头的检测能力还与探头盲区大小、中心频率、发射脉冲宽度、楔块的选择、耦合介质、试件表面平整度等因素有关。因此,针对一些特殊的检测对象,调整其中的某些因素,便可以获得不同用途的超声相控阵探头[3]。

(1) 近壁探头

该类探头的两端具有较短的盲区,如Olympus 生产的近壁探头第一晶片的中心和最后晶片的中心到与其最近的探头外壳边缘的距离仅1.5 mm[3],非常适用于复合材料的C扫描检测,对复合材料的分层、脱胶和多孔性等缺陷有较高的检出率。此外,其还可用于薄板、薄管等小型工件的检测。

(2) 小脚印探头

小脚印探头封装紧密,阵元数目较少(一般不超过16个),可进入到活动空间狭窄的区域进行检测,如Olympus 生产的A00探头的脚印尺寸(长×宽)仅为8 mm×8 mm[3]。

(3) 液浸探头

液浸探头是相控阵探头部分或全部浸入液体中使用的。这类探头往往用于刚性楔块无法良好匹配被检测工件表面时的情况。液浸探头最常用的介质为水,目前国内有学者在检测聚乙烯材料时,利用甘油、水、水玻璃、海藻酸钠,按一定的比例配制了特殊用途的耦合介质,该介质的声阻抗与聚乙烯材料相似度达95%以上,检测时声波在界面上的反射率较小,可以称得上是最理想的耦合液[11]。

(4) 双晶线性阵列探头

该探头采用双晶线性阵列的结构设计,相当于内置两个相控阵线阵探头,一个发射声波,另一个接收声波,避免了表面检测盲区,提高了信噪比。并且,其通过降低探头的中心频率,采用纵波检测的方式提高超声波的穿透力。该探头不仅可以对不锈钢材料进行检测,还可用于铸件、合金、异种钢焊缝等其他粗晶材料的检测。

(5) 曲面阵列探头

该探头的形状往往呈半圆形,相较于通常的线性阵列探头,还可以进行自然几何聚焦。其可与所有可调节水浸楔块配合使用,常用于复合材料的分层检测中。此外,在碳纤维增强复合材料(CFRP)的圆角部位检测方面,由于该探头的凹面结构可保证声束垂直进入R区,在检测R区时相比其他超声探头有较多优势[12]。

(6) 柔性相控阵探头

超声换能器单元以阵列形式安置于柔性层介质中或表面,而构成柔性超声换能器阵列,因柔性超声换能器阵列能够贴合各种具有不同形状的工件表面,从而提高了检测效率,避免了因表面不规则引起声束扭曲、灵敏度下降等问题发生[13]。柔性相控阵探头可分为一维柔性相控阵探头和二维柔性相控阵探头。一维柔性相控阵探头通过机械装置将探头内各个晶片压在工件表面,利用工件轮廓测量仪测出表面形状,随后根据计算机对该轮廓的延时律算法进行实时处理;二维柔性相控阵探头是在二维矩阵的表面涂抹一层柔软的弹性树脂,弹性树脂能与工件表面紧密贴合,从而实现三维成像[14]。柔性相控阵探头主要应用于轮廓不规则工件的检测中,如航天航空领域飞机机翼和机身复合板,承压设备领域压力管道的内外壁、弯头、三通等的检测。但是,柔性相控阵探头的阻尼片较薄,探头的频带很窄,具有较大的表面盲区,这是柔性相控阵探头的局限性[7]。因此,其比较适宜大厚度工件的检测。

(7) 轮式探头

轮式探头利用橡胶轮胎的滚动来实现快速直观的检测,多应用于管道腐蚀、复合材料、铁路轨道以及航空航天领域表面光滑板材的检测中[15-20]。探头由宽度适当的橡胶材料制成,橡胶轮胎内充满水,超声波按照水层-橡胶-工件的路径进行传播。C扫成像时,应该将闸门套在水-橡胶界面波外,以免界面波和缺陷波的混淆。

3 相控阵探头研究现状及开发应用案例

超声图像很大程度上取决于探头的质量,相控阵探头的改进是超声检测系统性能中最基础也是最重要的环节之一。

相控阵探头的设计不同于常规超声波探头,常规超声波探头只要设计了探头的尺寸、前沿、K值等参数,探头的声学性能便基本确定了;相控阵探头则不同,其内部阵列的排列方式多种多样,探头的工艺参数设计也相当复杂。相控阵的设计参数对声场具有非常大的影响,如晶片长度、宽度、间距、阵元个数等;相控阵的激励阵元参数对声场也具有重大的影响,如激励阵元数、激发频率、偏转角度、聚焦深度等,这些设计参数和激励参数对相控阵声场的影响可详见参考文献[21-23]。不良的相控阵参数设计会导致较高的旁瓣,甚至出现栅瓣效应。因此,在专用相控阵探头开发过程中要充分考虑到声场结构、耦合情况、操作难易度等问题。

对于复杂特殊结构件的检测,常规的相控阵探头或超声波探头由于耦合不良、操作困难等原因无法实现检测,这就需要研发新型的相控阵探头。

3.1 国内外相控阵探头的研发应用情况

3.1.1 国外相控阵探头研发应用情况

目前,世界上对相控阵技术的研究与应用较为深入的国家有:加拿大、法国、英国、美国等。1959年,TOM B开发出第一个环形换能器系统并申请了专利。20世纪70年代开始,相控阵首先在医学领域用于人体组织成像。20世纪80年代,国外学者研制出第一台工业探伤用的相控阵检测仪器,主要用于检测核电站的相关零部件。2000年以来,相控阵技术不断应用于航空航天、铁路、复合材料、特种设备等各行各业。近年来,英国的ALAN J H等[24]提出了自动聚焦成像算法,利用一维柔性相控阵探头实现了在未知轮廓曲面上的点状缺陷的检测,但其仅在理想条件下对点状缺陷进行了测试,且图像质量易受底波干扰。法国的DOBIGNY等[25]研发了二维柔性相控阵探头和关节机器人技术的自动检测设备,该设备利用柔性换能器的型面适应性和超声相控阵技术的声束可控性实现核设施大型复杂构件的自动扫描检测。WALTER等[26]研制出一种基于PMN-PT(铁电单晶)复合材料的超声相控阵换能器,与PZT(锆碳酸铅)相控阵换能器相比具有更高的灵敏度和更宽的频带范围。DEVOS等[27]研制出一种半柔性的矩阵阵列超声换能器,以提高新一代核电站大型整体转轴锻件各类缺陷的检出率、可靠性和检测效率。SONG等[28]利用PAULI系统对核电站涡轮机叶根试块进行检测,获得了较高的缺陷检出率,但难以区分缺陷类别。

3.1.2 国内相控阵探头研发应用情况

国内相控阵技术起步较晚,与国外相比还存在一定的差距。近年来,国内学者对相控阵技术进行了大量的研究与应用。汪春晓[29]将相控阵技术应用到火车车轮的检测上,提出了车轮在线超声相控阵检测的方案,研究了提高缺陷检出率的方法。杨平等[30]推导出了二维面阵列设计的一般准则,并利用设计的8×8二维阵列实现了相控阵三维体数据的扫描和显示。万国宾等[31]建立了一种适用于曲面有限阵列结构辐射与散射特性分析的迭代方法,该方法不受阵面曲率变化、单元数量和分布情况的限制,对有限周期和非周期阵列的分析都有着较高的计算效率和稳定性。李鹏频、宋波乔等[4,32]利用双晶聚焦纵波相控阵探头对双相不锈钢管线和T型不锈钢焊缝进行了检测,在缺陷的定位、定性和定量的准确性上具有一定的优势,且具有操作方便、安全性高和检测快捷等特点。张碧星等[33]开展了凹面线性相控阵列辐射声场在液固界面上的反射和折射特性研究,发现凹面线阵声场在液固圆柱界面下比液固平界面具有更好的聚焦效果。郭伟灿等[10]研发了512大阵元数的双层结构的圆环形探头,该凸面超声相控阵探头置于管状设备的内部并通过充水耦合,实现了腐蚀和埋藏缺陷的自动化扫查。杨天文等[34]在理论推导圆形活塞换能器阵的三维指向性计算公式的基础上,对阵元分别为4×6阵列、5×5-1阵列、3×8阵列、2×12阵列的指向性进行了分析,并得到了阵列三维指向性的差异。

3.2 换热器管板角焊缝的检测

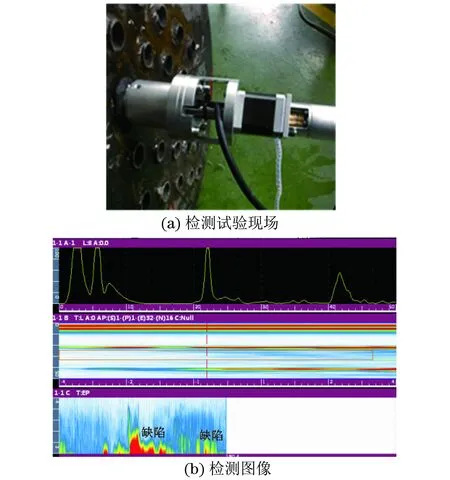

针对换热器管板角焊缝的检测,常规的超声检测方法具有系统复杂、检测效率低等缺点。笔者提出了适用于换热器管板角焊缝的相控阵检测技术,开发了相控阵超声检测专用探头,研制了机械扫查装置,成功地实现了超声C扫描检测。

该项目开发的总体思路如下:① 根据换热器管板角焊缝的结构,利用声学理论与仿真设计开发一维相控阵探头;② 利用一维线阵相控阵探头伸入到换热管内部进行水浸聚焦扫查;③ 研制了机械扫查装置用于辅助探头实现自动化检测;④ 通过对带有气孔、未熔合等典型缺陷的检测试验来验证该系统的可靠性[35-38]。

图2为CIVA声场仿真结果,通过仿真可以得到该探头的声场聚焦效果,其是相控阵探头工艺参数设计的重要环节,直接影响探头的声学性能。针对换热器管板角焊缝的结构特征(内径25 mm、外径32 mm,角焊缝长和高约为4 mm),根据声场理论分析,结合CIVA仿真结果确定了相控阵设计参数为阵元总数32个、激励阵元个数16个、频率10 MHz、阵元宽度0.4 mm、阵元长度10 mm、阵元间距0.5 mm。其中,使用激励阵元是为了保证良好的声场聚焦性能,确定的阵元总数能保证电子线扫查时声束能覆盖长度方向的角焊缝,阵列尺寸则根据设计准则确定。图3为检测试验现场及检测图像,图3(a)为自主开发的扫查装置,用于控制探头自动旋转一圈而完成超声检测;图3(b)为检测完成后,得到的C扫描图像。

图2 CIVA声场仿真结果

图3 检测试验现场及检测图像

3.3 厚壁管件内表面径向缺陷的超声柔性相控阵检测

对于厚壁管件内表面径向缺陷的检测,常将超声探头置于管件的外表面来实施检测。管件的外表面为圆弧面,常规的超声检测技术在圆弧面上的检测灵敏度低、缺陷定位困难、检测范围受曲面和声场结构等因素限制。针对这些不足,笔者采用柔性相控阵探头实现了该类厚壁管件的内表面径向缺陷的检测。

该项目开发的总体思路为:① 根据厚壁管件的几何结构设计聚焦法则,并用CIVA仿真设计得到一维柔性相控阵探头的参数;设计探头时,与常规超声探头进行的声场比对如图4所示;② 利用研制的柔性相控阵探头贴合厚壁管件的外表面,并选择合适的角度(45°入射角)进行扫查,焦点落在内壁上;③ 设计对比试块,通过检测试验来验证笔者提出的柔性相控阵技术对厚壁管件内表面径向缺陷的检测是否具有较高的检测灵敏度。

图4 多种探头的CIVA声场仿真比对

针对上述非聚焦探头、聚焦探头、柔性相控阵探头的CIVA声场仿真比对可以得出结论:非聚焦探头的声场均匀,对于厚壁管子内表面缺陷的检测灵敏度较低;聚焦探头的声场有一定的汇聚,但不同曲率的管子需要不同的探头来与之匹配;柔性相控阵探头内的每个阵元可以很好地贴合在管子的外表面,设计的聚焦法则可以使声场在厚壁管子内表面形成点聚焦,大大提高内表面缺陷的检测灵敏度。柔性相控阵探头的CIVA参数设置见表1[39]。

表1 柔性相控阵探头CIVA参数设置

4 展望

近年来,从相控阵检测技术相关的考核培训、标准制定以及行业应用方面来看,我国已制定了一部国家标准GB/T 29302-2012《无损检测仪器 相控阵超声检测系统的性能与检验》。中国特检院出版了一部企业标准Q/CSEI 01-2013《钢制承压设备焊接接头相控阵超声检测》,这是国内特种设备行业第一个相控阵超声检测标准。国内其他有关相控阵的行业标准还在制定阶段。在国际上,国际标准化组织(ISO)已经正式出版了关于焊缝检测的方法标准ISO 13588:2012《焊缝无损检测 超声检测 利用自动/半自动相控阵技术》,该标准应属于现有最为先进的相控阵检测方法标准[40]。早在2011年底,中国船级社和英国焊接协会已在北京成功举办了相控阵技术二级培训班。2011年1月,API(美国石油学会)推出了超声相控阵检测认证考试,这个考试是基于手工超声相控阵检测进行的[40]。在行业应用方面,相控阵技术在船舶海工行业中已得到业主和监造方的大力推荐并开始使用,比如烟台来福士的“蓝鲸1#”项目在2015年已开始运用相控阵技术检测管对接焊缝。上海外高桥在建的“集装箱”船体检测已运用超声相控阵和超声波衍射时差法检测技术。随着标准、规范的不断推出,相关培训、人员考核制度的不断完善,相控阵技术一定会得到越来越广泛的应用。 从技术开发层面而言,当今相控阵的前沿技术是专用相控阵探头的开发。根据被检设备的材料、形状等特点,设计制作与之相适应的专用相控阵探头,再开发自动化的扫查装置以及相控阵检测仪,将这些技术结合起来就能将相控阵的作用发挥到最大。具体的新型相控阵探头开发的思路和流程可以参考笔者总结的两个案例。此外,随着计算机技术、信号处理技术、微电子技术等的快速发展,将会不断开发出多阵元、多通道的相控阵技术。目前,GE(通用电气)公司开发了512阵元的面阵探头,该探头在目前市场上阵元个数最多,其可以实现大面积的三维成像。国内对于超声相控阵的研究起步较晚,其在工业上的应用还不够成熟,主要是一些高校和研究机构在做这方面的工作。目前,国内仪器探头厂商已基本可以制作128阵元的相控阵探头,个别机构正在开发256阵元的探头,相信在不久的将来还可以开发出更多阵元和更多通道的探头。

总之,相控阵在机械、核电、冶金等各行业的应用会越来越广泛,检测系统会往自动化、智能化、便携式的方向发展,相控阵探头会不断向频带更宽、密度更高、频率更高的方向发展。

[1] 单宝华,喻言,欧进萍. 超声相控阵检测技术及其应用[J].无损检测2004,26(5):235-237.

[2] 梁少华.环阵相控技术及环阵相控探头简介[J].中国超声医学杂志,1994,10(9):51-52.

[3] 孙芳.超声相控阵技术若干关键问题的研究[D].天津:天津大学,2012.

[4] 李鹏频,李江,刘贵吉,等.双晶聚焦纵波相控阵检测系统在双相不锈钢管线中的应用[J].中国造船,2014,55(1):331-339.

[5] 林莉,杨平华,张东辉,等.厚壁铸造奥氏体不锈钢管道焊缝超声相控阵检测技术概述[J].机械工程学报,2012,48(4):12-20.

[6] DELAIDE M, MAES G, VERSPEELT D. Design and application of low-frequency twin side-by-side phased array transducers for improved UT capability on cast stainless steel components[C]∥2nd International Conference on NDE.Greece:[s.n.],2000:1-24.

[7] NAKAHATA K,TOKUMASU S,SAKAI A.Ultrasonic imaging using signal post-processing for a flexible array transducer[J].NDT&E, 2016,82:13-25.

[8] 郎益夫.B型超声诊断仪凸面相控阵探头聚焦声场的计算[J].中国生物医学工程学报,1990,9(2):127-133.

[9] 郎益夫.B型超声诊断仪凸阵探头复合焦声场的研究[J].声学学报,1990,15(5):345-353.

[10] 郭伟灿,钱盛杰.水-钢界面凸面相控阵声场仿真[J].无损检测,2017,39(5):70-75.

[11] 郭伟灿.聚乙烯管道热熔接头超声检测技术研究及设备研制[D].杭州:浙江大学,2014.

[12] 周伯堃.CFRP材料R区曲面阵列探头超声检测研究[D].大连:大连理工大学,2016.

[13] 蔡庆生,龙绍军,纪轩荣.一种柔性超声相控阵阵列换能器及制作方法:中国,201310097603.3[P].2016-01-13.

[14] 李衍.柔性相控阵换能器用于形状不规则工件的超声检测[J]. 无损探伤, 2013, 37(5): 1-5.

[15] 姚子龙,付汝龙,丁旭升,等.一种用于航空复合材料分层缺陷的相控阵轮式探头C扫描检测装置[J]. 无损探伤, 2017, 41(1): 30-37.

[16] 苏璐.大口径埋地管道超声波在线管壁测厚系统的研究[D].北京:北京化工大学,2005.

[17] 王浩,钱梦脲,李同保.管道无损检测超声轮式换能器的研制[J].同济大学学报, 2007, 35(1): 103-107.

[18] 苏璐,王琳,祁欣.燃气管道壁厚测量的超声波轮式探头[J].传感器技术, 2005, 24(6): 37-41.

[19] 袁益中.运用超声波轮式探头监控ERW钢管内毛刺高度[J].焊管,1999, 23(6): 48-49.

[20] 高长福,祁欣.一种新型换能器的研制[J].哈尔滨科学技术大学学报, 1994, 18(2): 68-70.

[21] 李锦,林书玉.平面相控阵的尺寸对声波聚焦效果的影响[J].应用声学,2004,23(3):23-28.

[22] 杨平华.相控阵超声检测关键参数优化研究[D].大连:大连理工大学,2011.

[23] 钱盛杰,郭伟灿.换热器管板角焊缝相控阵超声声场CIVA 仿真和检测[J].无损检测,2015,37(1): 11-15.

[24] ALAN J H, BRUCE W D, PAUL D W. Auto focusing ultrasonic imagery for non-destructive testing and evaluation of specimens with complicated geometries[J].NDT&E International, 2010,43:78-85.

[25] DOBIGNY B,WATTIAU O, BEY S, et al. Development of a robotic nozzle inspection with a flexible transducer array[C]∥Proceedings of the 19th World Conference on Non-Destructive Testing. Munich:[s.n.], 2016.

[26] WALTER S, HERZOG T, SCHUBERT F, et al. Comparison of ultrasonic phased array probes based on PMN-PT and PZT 1-3 composites[C]∥Proceedings of the 19th World Conference on Non-DestructiveTesting. Munich:[s.n.], 2016.

[27] DEVOS D,MAES G, TREMBLAY P. Optimized semi-flexible matrix array probes for large rotor shafts and DGS sizing diagram simulation tool[C]∥Proceedings of the 19th World Conference on Non-Destructive Testing. Munich:[s.n.], 2016.

[28] SONG S J, SHIN H J, JANG Y H. Development of an ultrasonic phased array system for nondestructive tests of nuclear power plant components[J]. Nuclear Engineering and Design, 2002, 214(12):151-161.

[29] 汪春晓,张浩, 高晓蓉,等.超声相控阵技术在车轮轮辋探伤中的应用[J].中国铁路,2009(5):69-71.

[30] 杨平,郭景涛,施克仁.超声相控阵二维面阵实现三维成像研究进展[J].无损检测,2007,29(4):177-184.

[31] 万国宾,汪文秉,赵惠玲.曲面阵列结构散射与辐射特性的迭代分析[J].电波科学学报,2001,16(2):157-162.

[32] 宋波乔,江伟,刘志毅.基于超声相控阵技术的不锈钢超声检测方法[J].中国船检,2013(8):109-112.

[33] 张碧星,王文龙.凹面相控阵聚焦声场在液固界面上的反射和折射[J].物理学报,2008,57(6):3613-3619.

[34] 杨天文,陈敏,黄大贵,等.换能器阵列形式对指向性的影响[J].压电与声光,2014,36(1):93-96.

[35] GUO Weican, QIAN Shengjie, LING Zhangwei. Research on phased array ultrasonic technique for testing tube to tube-sheet welds of heat exchanger[C]∥Proceedings of the ASME 2016 Pressure Vessels & Piping Conference.[S.l.]:[s.n.],2016.

[36] 钱盛杰,郭伟灿,黄辉.换热器管板角焊缝超声波自动检测装置的研制[J].工业仪表与自动化装置,2015(6):109-112.

[37] 郭伟灿,钱盛杰,凌张伟.换热器管板角焊缝相控阵自动超声检测技术研究[J].压力容器,2015,32(8):69-74.

[38] 郭伟灿,刘仲强,许辉庭.一种换热器管板角焊缝超声波自动检测装置:中国,201420386941.9[P].2014-07-14.

[39] 郭伟灿,钱盛杰.厚壁简形件内表面径向缺陷检测的超声聚焦技术[J].无损检测,2016,38(12): 55-61.

[40] 刘晓睿,强天鹏,邬冠华,等.国外的工业相控阵检测标准[J].压力容器,2012,29(3):53-58.