船舶生活水管路中水击压力影响因素的模拟分析

金秋 沈云鹏 沈恒根

东华大学环境科学与工程学院

0 引言

水击是指在有压管路中,由于某些外界原因,使得水的流速发生突然变化,从而引起压强急剧升高和降低的交替变化,这种水力现象称为水击或水锤[1]。管路系统中闸门急剧启闭,输水管水泵突然停机,水轮机启闭导水叶,室内卫生用具关闭水龙头,都会产生水击。由于受空间限制,船舶生活水管路系统往往具有配管路径长,管路弯曲较多以及阀门启闭频繁的特点,水击现象要比陆上管路系统复杂得多。一旦船舶管路发生水击,导致管道剧烈震动,引起的压强变化达到正常工作时管路压强的几十倍甚至上百倍,大幅度的压强变化往往会造成管道变形甚至破裂,阀门损坏以及接头断开的后果[2]。交替升降的压强称为水击压强[3]。

Flowmaster是一款针对于流体系统的专业仿真分析软件,具有计算效率高效、求解能力精确、建模方式便捷的特点,且该软件具备专门的瞬态分析模块。Flowmaster可以对系统各个元件的压力、流量等参数进行精确的分析并实时监测,进而完成对整个系统设计的优化和验证。本文采用一维流体分析软件Flowmaster对影响水击压力的管道直径、流体波速、管道长度、管道粗糙度、阀门关闭时间等因素进行模拟分析,利用正交实验法得出各因素的影响程度大小,为船舶管路系统的稳定运行和管理提供理论依据。

1 工程概况

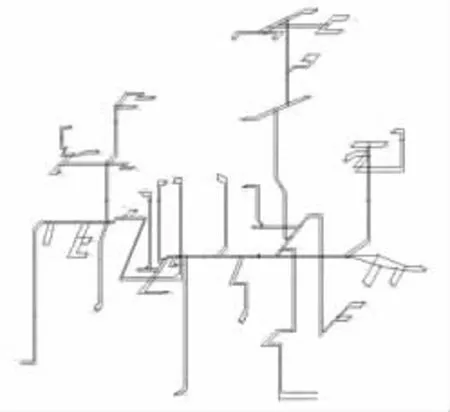

本文以某船舶生活水管路系统为研究对象,如图1所示。系统冷热源为一台离心式冷水机组,在运行过程中,由于不同工况(淋浴工况,晚餐工况等)下各区域间需要进行调控,阀门启闭频繁,导致管道流速变化剧烈,产生大小不一的水击波,对管道造成了一定的危害。如果管道强度不够或者某处有缺陷,则极有可能发生管道爆裂和设备损坏等事故。为避免出现管道及阀门破损的情况,需对管路系统水击现象的影响因素进行综合分析。

图1 船舶生活水管路系统图

2 研究模型及试验设计

2.1 物理模型

在进行建模的时候,要根据实际情况对模型进行相应的简化,简化后的系统模型能够大幅度地缩短计算时间,并且能够准确的反映出系统的关键参数与主要影响因素。在本次模拟实验中,忽略管路中流动阻力比较小的元件,由于整个船舶生活水管路系统中控制阀门较多,从而每段管道可看作是独立的系统。为研究不同参数对水击现象的影响,可以将整个系统进行拆分,以便进行模拟分析。

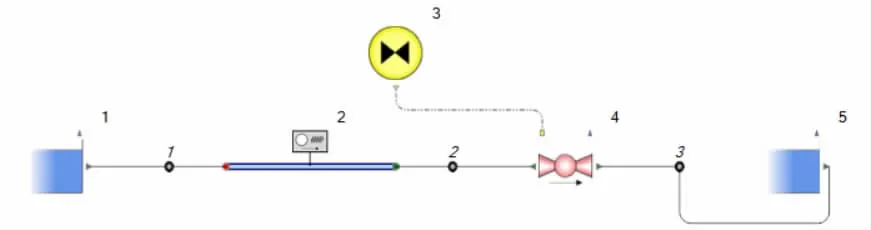

为了准确地模拟管道运行状态,选取目前应用广泛的一维流体分析软件Flowmaster来进行模拟。管道类型为弹性管道,利用该软件建立模型如图2所示。其中元件1,5为恒压水箱,上游压力为0.3 MPa,元件2选用的是弹性管道,元件4为控制阀,元件3为阀门控制器,用于控制阀门开度变化。模拟计算时时间步长取0.001 s,节点序列共3个,因管路水击的现象主要是由于阀门迅速关闭造成的,因此本次模拟主要观测点为节点2,研究在不同参数下节点2的压力波动特性。

图2 简单管路系统图

2.2 数学模型

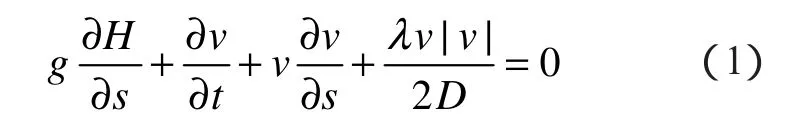

水击现象是管中的流体从一种恒定状态过渡到另一种恒定状态的非恒定流,因此选用的数学模型既要符合其非恒定的特性,又要满足初始和结束时刻管道恒定流的约束条件。目前分析水击现象的数学模型较多,而Flowmaster是基于特征线[4]的一维流体分析软件。其控制方程为简化水击计算基本方程,为一组非线性双曲线型方程组[5]。此方程组是在两个基本方程(连续方程和运动方程)中忽略次要因素后得到的。

运动方程:

连续方程:

式中:g是重力加速度,为定值;H为测压管水头;v为管道流速;α代表波速;D为管路直径;sinθ表示管道轴线与水平线夹角的正弦值;绝对值代表液体摩擦力和管道流速方向相反。为达到更好的模拟效果,提高模拟效率,特作如下假设:

1)流体为一元流动,即只考虑沿管道轴线方向的运动状态。

2)进行仿真计算时,元件模型主要基于压力流量特性,将流体网络看成是由一系列流体元件组成的。

3)将考虑管道摩擦阻力的偏微分方程近似的变化为差分方程进行求解。

2.3 正交试验设计

正交实验设计是实验设计中一种优良的方法,它指的是利用正交表合理地安排实验,利用数理统计的原理科学地分析实验结果,处理多因素实验的科学方法[6]。因此为分析多种不同影响因素对管道最大水击压力的影响,包括管道直径、流体波速、管道长度、管壁粗糙度、阀门关闭时间,可采用正交实验法来进行分析。根据船舶管路实测数据,每个影响因素都取3水平,具体参数如表1所示。本次试验不考虑各因素之间相互影响,即忽略因素之间的交互作用[7]。交互作用是指各因素之间对于考察指标具有不可相加性[8]。在本实验中除去需要分析的五因素,还需正交实验表中设置空白列,以作误差分析。空白列为未放置因素或者交互作用的列,在正交设计的方差分析中也称为误差列,主要为衡量试验是否可靠的标志。因此,本次正交实验表选取6因素3水平(L27)来分析。

表1 管道最大水击压力影响因素表

3 结果及分析

3.1 试验结果

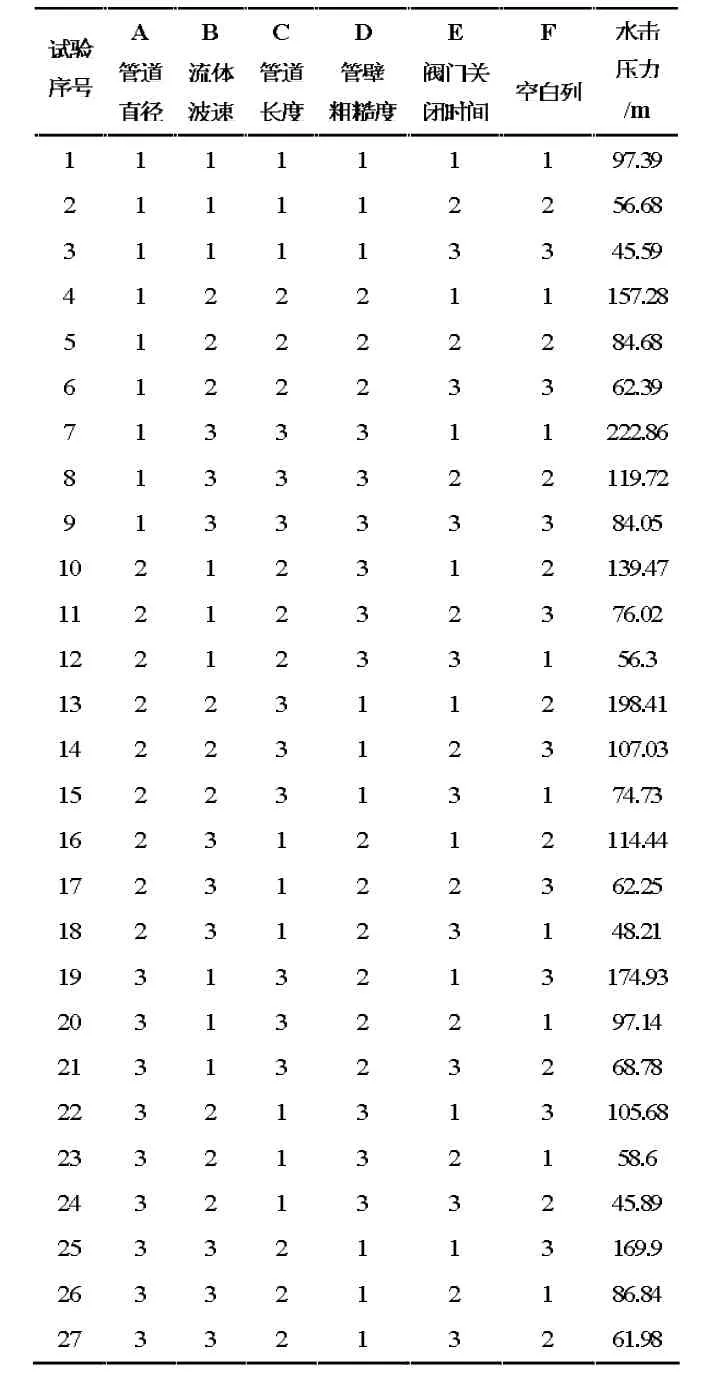

利用建立的模型对以上各影响因素进行分析,并以管道内产生的最大水击压力作为观测指标。整个试验一共27组,结果如表2所示。

表2 试验方案设计与结果

3.2 结果分析

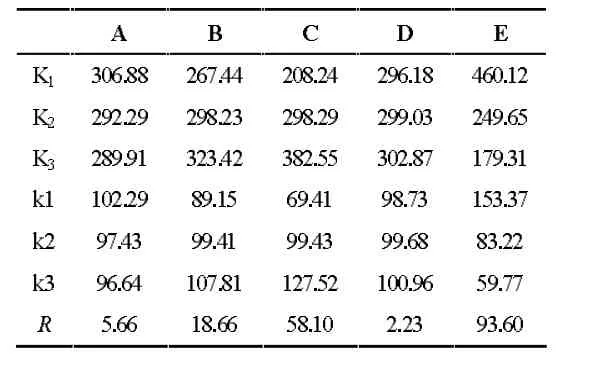

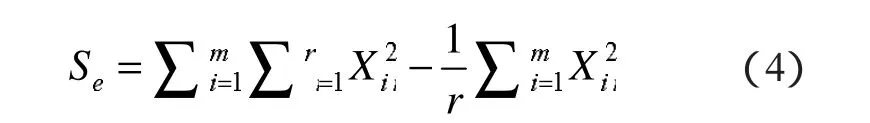

3.2.1 各影响因素对管道最大水击压力的影响程度

计算管道最大水击压力的极差R,结果如表3所示。每一列的极差一般是不相等的,表明各因素在水平变化的时候对于结果的影响是不相同的。从极差的大小可以看出各因素对实验指标影响的主次关系[9]。显然极差越大,就表明所选因素的水平改变对实验指标的影响越大。根据表3可以看出,对于本次实验来说,所选参数中对管道最大水击压力的影响程度为E>C>B>A>D,即影响大小程度排行为阀门关闭时间>管道长度>流体波速>管道直径>管壁粗糙度。

表3 各影响因素极差分析表

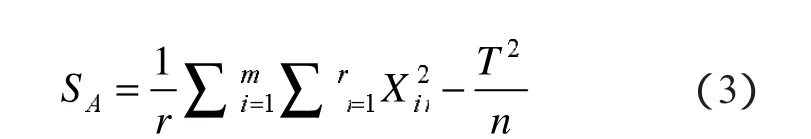

正交实验结果可以用相应的统计方法来进行分析,得出有价值的结论。为深入探究所选组合的可靠性,对实验指标结果进行方差分析。方差分析实质上就是关于实验数据变异原因的量化分析[5]。根据因素偏差平方差计算公式,用A因子为例,平方和计算公式为

而误差的偏方平方和计算公式为

式中:Xij表示每一组的试验指标;m表示每种因素的水平数;n表示试验总次数;r表示试验重复次数;S表示偏差平方和。

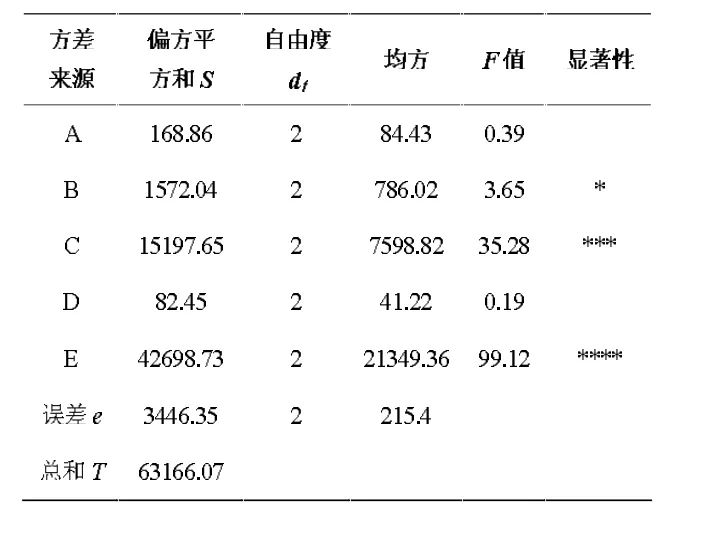

按照以上方差分析法,计算结果如表4所示。

表4 管路最大水击压力分析表

根据以上方差分析结果,可以看出对管路最大水击压力影响较大的因素有流体波速,管道长度以及阀门关闭时间。按照F值大小,及影响程度大小排序为:阀门关闭时间>管道长度>流体波速>管道直径>管壁粗糙度,排序方式与上述极差分析相一致,可认为结果相对较为正确。

3.2.2 最优方案的确定

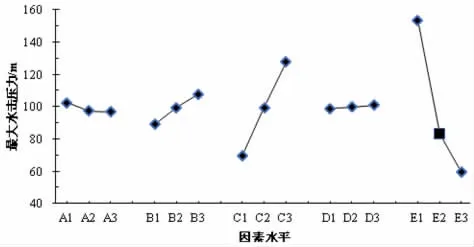

本次实验所控制的指标为管道最大水击压力,要求指标的数值越小越好,则最优方案需要选取指标水平较小一组实验。图3为各因素对指标的影响趋势图,可以看出,对管道水击压力来说,较好的组合为A3B1C1D1E3。

图3 各因素对管路最大水击压力的影响趋势

根据上述数据分析后得到的最优方案进行模拟,观察在该方案下管路中水击压力的波动特征是否达到了最佳效果。该方案实验指标下管道直径为0.3 m,流体波速为750 m/s,管道长度为20 m,管壁粗糙度为0.05 mm,阀门关闭时间为1.5 s。实验结果如图4所示,管路中产生的最大水击压力为41.74 m,是所有的实验结果中最小值,即可以认为最优方案的选择是合理的。

图4 最优方案下节点2的压力波动图

4 结语

1)船舶生活水管路中各影响因素对管道最大水击压力的影响程度排序为:阀门关闭时间>管道长度>流体波速>管道直径>管壁粗糙度。

2)根据正交试验结果选定A3B1C1D1E3为最优方案,即在管径为0.3 m,流体波速为750 m/s,管道长度为40 m,管壁粗糙度为0.05 mm,阀门关闭时间为1.5 s条件下管路最大水击压力达到最小值。

3)根据本次试验得出的结果,得出在船舶管路中为减少水击现象造成的影响,可以优先考虑增加适当地阀门关闭时间,减小管道长度等措施。