聚醚砜分子量对相转化法YSZ中空纤维陶瓷膜结构与性能的影响

欧阳瑞丰,张小珍,江瑜华,张 杰

(景德镇陶瓷大学 材料科学与工程学院,江西省高校无机膜重点实验室,江西 景德镇 333403)

0 引 言

中空纤维陶瓷膜管径小、管壁薄,除具有传统的陶瓷膜本身优点以外,还具有装填密度高 (可达到1000 m2/m3以上)、渗透性好和易于实现分离设备小型化及可大幅节省原料等优点,在废水处理、小分子分离、催化和新能源材料、高温气体分离与耦合反应、生物工程等领域应用前景广阔[1-5]。中空纤维陶瓷膜的制备方法主要有相转化法、挤出成型法、静电纺丝法和模板法等,其中有机溶液相转化法由于可通过一步成型得到非对称结构分离膜,且制备工艺过程简单、设备要求低和成本低,从而在中空纤维陶瓷膜制备中受到广泛关注[6]。相转化法膜制备工艺始于上世纪六十年代,被开发应用于制备非对称结构的有机聚合物反渗透膜,促进了聚合物分离膜的大规模工业应用。近年来,本实验室和国外K. Li研究团队等在将有机溶液相转化法应用于中空纤维陶瓷膜制备方面开展了大量工作[7-11]。将陶瓷粉体引入有机溶液中制备陶瓷/聚合物/有机溶剂体系铸膜浆料,并通过纺丝成型和相转化过程,可望实现通过一步成型和一次高温烧成制造非对称结构多孔或致密陶瓷膜,可望大大提高陶瓷膜分离性能、简化膜制备工艺和显著降低制造成本[10]。

基于干/湿法纺丝成型工艺的相转化法中空纤维陶瓷膜制备过程中,铸膜浆料组成和性质、纺丝过程参数(包括挤出速率、芯液流速和空气距离等)和胶凝剂组成(包括芯液和外凝固浴)都可能影响相转化过程热力学和动力学条件,并进一步影响膜的微观结构与性能。L. Liu等在氧化钇稳定氧化锆(YSZ)中空纤维陶瓷膜制备中采用水作为芯液和凝固浴时,获得了典型的三明治结构中空纤维膜,即中间为海绵状多孔层、两侧为指状大孔层结构[12]。X.Zhang等采用乙醇代替水作为外凝固浴时,得到了由外部薄的海绵状多孔皮层和内部大的指孔层构成的高度非对称结构YSZ中空纤维膜[10]。由于中间较厚的海绵层的消除,可明显降低膜的渗透阻力和提高膜的水渗透通量。采用聚合物溶剂NMP或NMP/H2O混合液(体积比为9∶1)替代水作为芯液时,也可得到类似结构的YSZ中空纤维膜。这种特殊的非对称结构膜表现出良好的油水分离性能,过滤分离油浓度为4 g/L的油水乳化液时,膜的稳定水渗透通量高达0.75 m3/(m2·h·bar),油截留率为99.5%[2]。铸膜浆料中陶瓷粉体固含量增加,浆料粘度相应提高,相转化条件发生改变,也使膜微观结构与性能产生明显改变[11]。而陈圆圆等在Al2O3中空纤维膜制备中以无水乙醇作为芯液(水为外凝固浴)时, 发现所得到的膜内层为海绵层, 外层为指状孔[13]。

聚醚砜 (PES)为非结晶型聚合物,具有热变形温度高、强度高和成型性好等特性,可使制备的中空纤维陶瓷膜生坯具有良好的柔韧性和一定的强度,而且其适用的优良溶剂较多,是相转化法中空纤维膜制备中常用的聚合物之一[14]。采用不同分子量的PES制备得到的铸膜浆料粘度相差较大,会对相转化过程产生重要影响,从而影响膜的结构与性能。常用的陶瓷膜材料主要有Al2O3、ZrO2和TiO2及莫来石、堇青石等,其中3 mol·% Y2O3稳定ZrO2材料(3YSZ)表现最好耐腐蚀性和力学强度。为此,本工作分别以三种常见的不同分子量(或粘度)PES作为相转化法制膜用聚合物材料,通过干/湿法纺丝成型和高温烧结工艺制备了3YSZ中空纤维陶瓷膜,主要研究了聚合物分子量对铸膜浆料流变性能和相应的膜微观结构、孔径和孔隙率、渗透性能和力学强度等的影响,以期为面向不同分离应用过程中空纤维陶瓷膜微结构与性能优化打下良好的基础。

1 实 验

1.1 样品制备

在干/湿法纺丝成型的基础上,采用溶液浸渍诱导的相转化法与高温烧结技术相结合制备YSZ中空纤维陶瓷膜。具体过程如下:(1)分别采用三种不同分子量的聚醚砜(PES,商品编号分别为E2010、E3010、E6010)和少量添加剂聚乙烯吡咯烷酮 (PVP,K-30)一起溶解在N-甲基毗咯烷酮(NMP)溶剂中制备成聚合物溶液,再加入3YSZ超细粉体(粒径主要分布在0.8-1.4 μm, d50=0.9 μm),连续搅拌4 h,得到均匀的铸膜浆料。浆料组成为:YSZ粉体49.75%、PES 9.95%、NMP 39.8%、PVP 0.5%。(2)将铸膜浆料加入自制的纺丝装置的浆料罐中,先抽真空0.5 h脱气,然后从纺丝头内插管通入自来水作为芯液(内胶凝剂),芯液流速为60 mL/min,最后在0.05 MPa氮气压力作用下将铸膜浆料挤入含内插管的喷丝头(外径和内径分别为2.5 mm和1.0 mm)。(3)从喷丝头挤出的纤维湿膜以4.0 m/min的速率经过4.5 cm的空气间隙后浸入自来水水浴中(外凝固浴),并保持24 h使膜前驱体充分胶凝固化。

胶凝固化后的中空纤维膜前驱体先在60 ℃干燥5 h,再以1.5 ℃/min升温至600 ℃保温1 h以除去挥发性有机物,然后分别以3 ℃/min升温至1000 ℃和5 ℃/min升温至最高温度(1350-1450 ℃)保温3 h烧结,最后自然冷却至室温得到3YSZ中空纤维陶瓷膜样品。

1.2 性能测试与表征

采用Bettersize 2000激光粒度仪测定YSZ粉体的颗粒尺寸分布。采用 Bohlin V88 型粘度计测定不同分子量PES制备的铸膜浆料的流变性能,剪切速率为0.1/s-400/s。采用JSM-6700F型扫描电子显微镜(SEM)观察膜样品的表面及断面微观结构。采用美国麦克仪器公司产Autopore IV 9500型全自动压汞仪测定样品的孔径分布和气孔率(样品长度约为4 mm)。采用实验室自制的过滤装置在室温下测定样品的纯水通量和氮气渗透通量,操作压力为0.1-0.6 MPa,纯水电导率不超过0.067 μs·cm−1。在水通量测定前,所有膜样品均预先置于纯水中浸渍润湿2 h。通量计算公式为:

其中,V为透过膜的水或氮气体积,△P为跨膜压差,S为膜过滤面积,t为过滤时间。采用Instron 5566型多功能材料试验机测定试样的三点弯曲强度,测试过程加载速率为0.25 mm/min,横梁跨距弯为20 mm。弯曲强度的计算公式如下:

其中,F为试样断裂瞬间所受应力,L、d和D分别为跨距 (20 mm)、中空纤维膜样品内径和外径。

2 结果与讨论

2.1 不同分子量聚醚砜铸膜液流变性能

图1显示了三种不同分子量聚醚砜(E2010、E3010、E6010)制得的铸膜浆料的流变性能曲线。可见,从E2010到E6010,随着聚合物PES分子量的提高,聚合度增加,铸膜浆料粘度相应增加,特别是采用E3010时,铸膜浆料粘度相对E2010时明显提高。不同分子量PES制备的铸膜浆料粘度都随剪切速率的提高而不断减小,表现出假塑性流动的剪切变薄行为,这是含有较高含量固体颗粒的多相流体的典型流变行为。这是由于剪切应力的作用导致颗粒间相互作用的破坏或减弱而引起的。当剪切速率为50 s-1时,采用E2010、E3010、E6010制备的浆料的粘度分别为0.92 Pa·s、3.72 Pa·s、7.18 Pa·s。在干/湿法纺丝成型过程中,对粘度较大的铸膜浆料应适当提高成型挤出压力(即提高剪切应力),以降低浆料粘度,使浆料具有足够的流动性。

图1 不同分子量聚醚砜制得的铸膜液的流变曲线Fig.1 Rheological behavior of the suspensions with PES of different molecular weights.

2.2 微观结构分析

图2是采用三种不同分子量PES制备的中空纤维陶瓷膜经1400 ℃保温3 h烧结后的断面SEM微观结构图。从图2(A)可见,以E2010制备的中空纤维陶瓷膜的内径和外径大约分别为1713 μm和1947 μm,厚度约为117 μm;从图2(a)所示的断面局部放大照片可进一步观察到制备的膜呈现非对称结构,膜内侧为大的指孔结构,外侧为小指孔结构。内侧的指孔结构约占整个陶瓷膜厚度的70%左右。从图2(B)和(C)中可见, PES分子量提高时,由于铸膜浆料粘度明显提高,流动性减小,膜的内外径相应减小,厚度增加。从图2(b)可观察到,采用E3010为聚合物原料时制备的中空纤维膜呈现出与E2010时不同的微观结构,膜内侧的指孔尺寸减小而外侧指孔尺寸增大,同时中间出现了一层多孔的海绵层(厚度为25 μm左右)。当PES分子量进一步提高时(E6010),制备的中空纤维陶瓷膜的内侧的指孔尺寸进一步减小,与外侧指孔尺寸相当,同时中间海绵层厚度也减小至10 μm左右。微观结构分析表明,相转化法制备中空纤维陶瓷膜时,所用聚合物聚醚砜的分子量可明显影响膜的微观结构。采用E2010时,铸膜浆料粘度较小,在纺丝过程中,湿膜内侧与水先接触,迅速发生相转化,形成大指孔结构;当湿膜经过4.5 cm的空气间隙后,湿膜外部与外凝固浴(自来水)接触时,由于内部芯液由内而外的扩散作用,湿膜的粘度提高,相转化速率降低,形成小指孔结构[10]。此外,由于E2010制备的铸膜浆料粘度小,纺丝过程中在自身重力作用下易被拉伸,故膜管壁较薄。E3010与E2010相比,得到的铸膜浆料的粘度明显提高(见图1),会在一定程度上降低相转化速率,当湿膜与芯液接触时,更多的水可向内扩散,相转化过程更充分地进行,导致内侧指孔尺寸增大。当外侧进入外凝固浴时,湿膜发生缓慢的相转化,亦形成指孔结构。由于湿膜有一定的粘度,且湿膜的厚度较厚,膜两侧的水向中间扩散较慢,膜壁中间附近的相转化受到抑制,形成了较厚的中间海绵层。采用更高分子量的E6010时,铸膜浆料的粘度进一步提高,湿膜内侧的相转化进一步受到抑制,最终使得膜内外两侧的指孔结构相近,形成典型的三明治结构。同时,由于此时相转化速率更为缓慢,膜固化速率相应降低,水更容易通过交换传质扩散进入湿膜的内部引发相转化,从而使制备的膜的中间海绵层厚度有所降低。

图2 不同聚醚砜制备的中空纤维陶瓷膜断面SEM照片:(A、a) E2010; (B、b) E3010;(C、c) E6010Fig.2 Cross-sectional SEM images of hollow fi ber ceramic membranes derived from(A, a) PES E2010, (B, b) PES E3010 and (C, c) PES E6010.

图3显示了采用不同分子量PES制得的YSZ中空纤维陶瓷膜样品内表面和外表面的SEM微观结构图(1400 ℃保温3 h烧结)。可见,采用不同分子量聚醚砜制备的膜的内表面比外表面均呈现出更为多孔的结构。特别是以E2010制备的膜表现最为明显,这是由于纺丝成型过程中,芯液流速相对较大(60 mL/min),对湿膜内表面有一定的冲刷作用,带动来不及被聚合物固定的小颗粒运动,使内表面无法像外表面那样形成相对致密的皮层,采用E2010时,铸膜液粘度最小,内表结构受芯液影响最大,随着分子量提高,铸膜浆料粘度提高,受芯液影响减小,内表面致密度提高。对于这种特殊结构的中空纤维陶瓷膜,可采用外表面作为分离层,膜的分离性能也将主要取决于膜外表面的多孔结构。对比图3(a)、(b)和(c)可发现,采用E6010时制备的膜呈现最为致密的外表结构,其次是E2010,而以E3010制备的膜的外表面可观察到大量的小气孔,表现出最为多孔性的结构。在纺丝过程中,湿膜和外凝固浴接触时,发生瞬时分相,表面迅速固化,固体粒子在有机分子带动下形成更为致密的堆积,最终形成的外表皮层也相对更为致密。

2.3 膜孔隙率和孔径分析

图3 不同聚醚砜制备的中空纤维陶瓷膜内表面(A-C)和外表面(a-c)SEM照片:(a、A) E2010; (b、B) E3010;(c、C) E6010Fig.3 Inner (A-C) and outer (a-c) surface SEM images of hollow fi ber ceramic membranes derived from (A, a) PES E2010,(B, b) PES E3010 and (C, c) PES E6010.

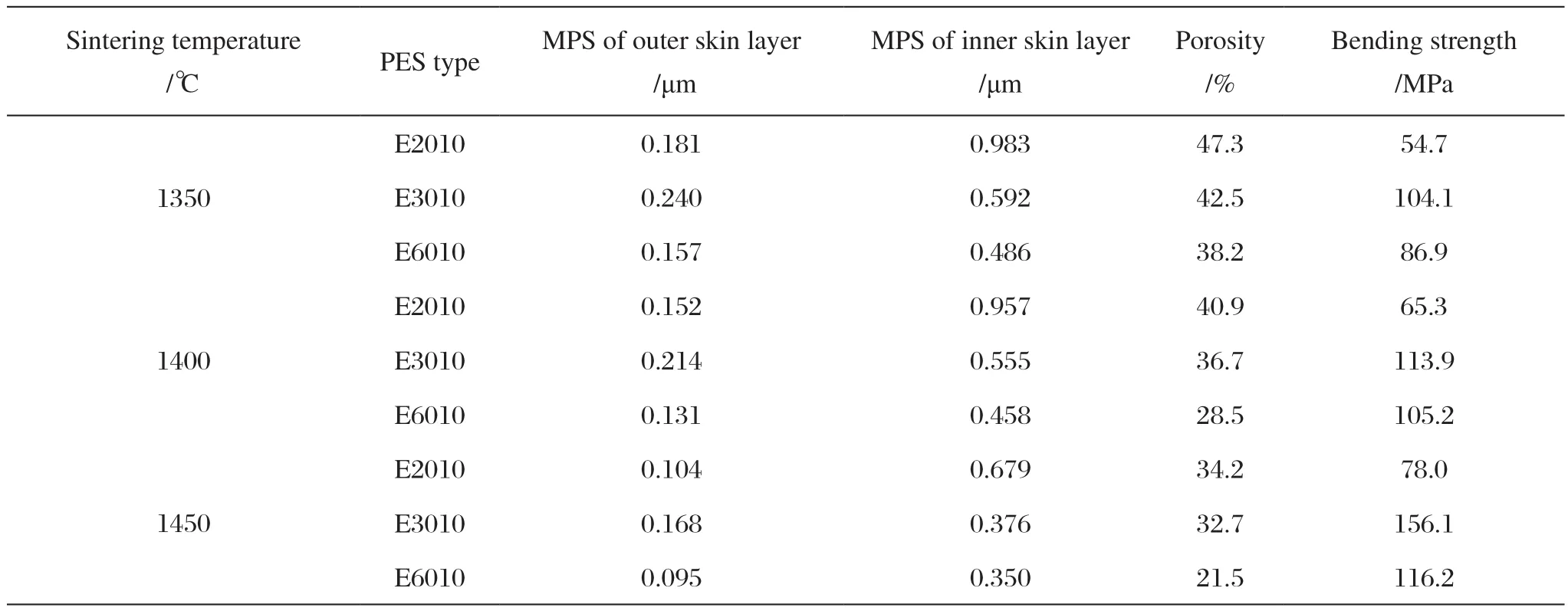

采用不同分子量PES并在不同温度下烧结制备的YSZ中空纤维陶瓷膜的孔隙率和内外表面皮层平均孔径入表1所示。结合图1中结果可发现,相同的烧成条件下,随着采用聚醚砜制得的铸膜浆料粘度的增加,相应的膜的孔隙率不断降低。随着烧结温度的提高,膜的孔隙率明显降低,特别是当烧结温度达到1450 ℃时,采用E6010制备的中空纤维膜的孔隙率仅为21.5%,已经远低于多孔陶瓷膜对孔隙率的要求(一般大于30%),过低的孔隙率将大大增加跨膜渗透阻力,从而显著降低膜的渗透性能(如图4所示)[2]。值得指出的是,由于采用完整的膜样品进行测试,因此测定的孔隙率结果代表了样品的开口孔隙率。可以预见,随着烧结温度的提高,将产生更多的闭孔,并导致测定的孔隙率值相对实际孔隙率的偏差增大[10]。由于在纺丝过程中,芯液对湿膜的内表面的冲刷作用,致使采用不同聚合物制得的YSZ中空纤维陶瓷膜的内表皮层平均孔径均远大于外表皮层的平均孔径。这种结构将有助于降低膜的内表皮层对膜的渗透阻力。与孔隙率的变化规律类似,随着烧成温度的提高,不同分子量PES制备的膜的内外皮层的平均孔径都不断减小。其中,在相同的烧成条件下,采用E3010制备得到的膜外表皮层的平均孔径明显大于采用其他两种聚合物时膜的外表皮层平均孔径。从表1也可见,本工作在不同条件下制备的膜的外表皮层分离孔径都在微滤范围,可望满足不同的微滤过滤分离要求。

2.4 膜的渗透性能

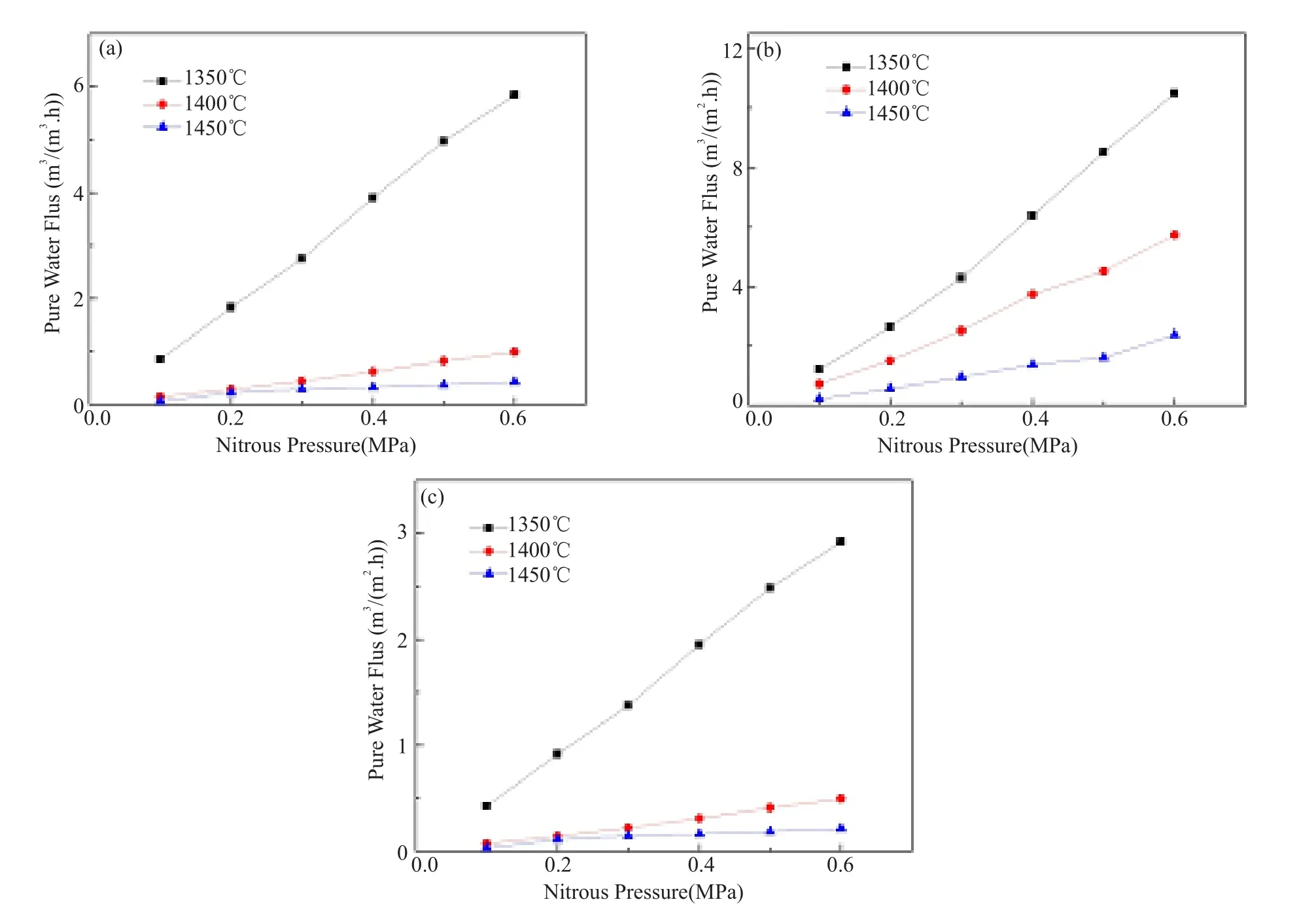

图4显示了不同分子量聚醚砜聚和烧结温度对制备的YSZ中空纤维膜的纯水渗透通量的影响。可见,在相同的烧结温度下,以E3010制备的膜具有最高纯水渗透通量,其次为E2010,采用E6010时膜的纯水通量最低,且所有膜的纯水通量随操作压力提高近似成线性增加。在1450 ℃烧结时,三者纯水通量分别约为0.72 m3/(m2·h·MPa)、3.43 m3/(m2·h·MPa)和0.55 m3/ (m2·h·MPa),烧结温度降低,纯水通量差距进一步增加。一般来说,膜的纯水通量取决于膜的渗透阻力。结合图2结果可见,本工作采用不同分子量PES作为聚合物原料制备的YSZ中空纤维陶瓷膜,其渗透阻力主要源于相对致密的外表皮层。以E3010制得的中空纤维陶瓷膜,虽然存在中间海绵层,但由于其具有最大的外表分离层孔径和较高的孔隙率,在过滤过程中渗透阻力最低,从而表现出最高的纯水渗透通量。从图4中也可见,采用同种分子量PES制备的膜,随着烧结温度的提高,膜的纯水通量明显降低。如以E3010制备的中空纤维膜,烧结温度从1350 ℃提高到1450 ℃时,纯水通量相应从

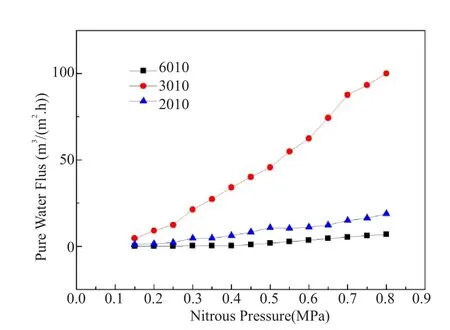

15.95 m3/(m2·h·MPa)下降至3.43 m3/(m2·h·MPa)。这是由于烧结温度提高,膜孔径和孔隙率明显下降(见表1),导致膜的渗透阻力大大增加所致。在1400 ℃保温3 h烧结制备的YSZ中空纤维陶瓷膜的氮气渗透通量如图5所示。可见,不同分子量PES制备的膜的氮气渗透通量变化规律与纯水通量类似。

表1 不同条件下制备的YSZ中空纤维陶瓷膜孔隙率和内外表层平均孔径Tab.1 Mean pore size (MPS), porosity and bending strength of prepared YSZ hollow fi ber membranes

图4 不同聚醚砜和不同烧结温度下制备的中空纤维膜的纯水通量:(a) E2010;(b) E3010;(c) E6010Fig.4 Pure water fl ux of hollow fi ber ceramic membranes sintered at different temperatures and derived from (a) PES E2010,(b) PES E3010 and (c) PES E6010.

图5 采用不同聚醚砜制备的中空纤维膜(1400 ℃/3 h)的氮气渗透通量:(a) E2010;(b) E3010;(c) E6010Fig.5 Nitrogen fl ux of hollow fi ber ceramic membranes derived from PES of different molecular weights and sintered at 1400℃for 3 h.

2.5 抗弯强度分析

表1中也显示了采用三种不同分子量聚醚砜和在不同温度下烧结制备的膜的抗弯强度。可见,以PES3010制得的膜的抗弯强度最大,其次是E6010,采用E2010时膜的抗弯强度最低,且随着烧结温度的提高,孔隙率下降和孔径减小,三种聚合物制得的膜的抗弯强度均都明显提高。多孔中空纤维陶瓷膜的力学强度与其管壁厚度、孔结构及孔隙率密切相关[11]。正如图2所示,以E2010制得的膜的管壁最薄,内侧为大的指孔,且孔隙率最大,导致其抗弯强度最低。分别采用E3010和E6010时,膜的孔隙率相差不大,但由于前者得到的膜壁的厚度稍大于后者(分别约为z和160 μm),且存在较厚的相对致密的中间海绵层结构,从而使以E3010制备的中空纤维陶瓷膜表现出最高的抗弯强度。本工作在不同温度下烧结制备的YSZ中空纤维膜的抗弯强度都可满足膜组件制备时对膜力学强度的要求。

3 结 论

采用相转化法制备中空纤维陶瓷膜时,所用聚合物结合剂聚醚砜(PES)的分子量对铸膜浆料的流变性能和相应的膜微观结构与性能有着重要的影响。PES分子量增大,铸膜浆料粘度明显提高,所用三种分子量的PES制备的铸膜浆料的粘度均随剪切速率的增加而减小,表现出剪切变稀的行为。PES分子量较小时(E2010),制备的非对称结构YSZ中空纤维膜由内侧大指孔结构和外侧小指孔结构构成。随着PES分子量和铸膜浆料粘度提高,外侧指孔长大而内侧指孔减小,且出现明显的中间海绵层。采用不同分子量的PES制备中空纤维膜的内表面都比外表面呈现出更为多孔的结构,且随着分子量提高,内表面致密度提高。以E3010制备的膜具有最大的外表皮层分离孔径。随着PES分子量和烧结温度提高,膜孔隙率明显下降。受不同分子量PES制备的铸膜浆料不同的相转化过程及相应的膜微观结构和孔径及孔隙率的复合影响,以E3010制备的中空纤维膜表现出最高的渗透性能和力学强度。本工作在不同条件下制备的膜的外表皮层分离孔径都在微滤范围,可望满足不同的微滤过滤分离要求。

[1]ZHAO L, ZHANG X Z, HE B B, et al. Micro-tubular solid oxide fuel cells with graded anodes fabricated with a phase inversion method [J]. Journal of Power Sources, 2011, 196∶ 962-967.

[2]ZHANG X Z, HU J P, CHANG Q B, et al. Influences of internal coagulant composition on microstructure and properties of porous YSZ hollow fibre membranes for water treatment [J].Separation and Purification Technology, 2015, 147∶ 337-345.

[3]陈华荣, 常然然, 李莉, 等.有机功能化α-Al2O3陶瓷中空纤维表面合成高性能分离氢用NaA分子筛膜[J]. 物理化学学报,2011, 27(1)∶ 241-247.CHEN H R, CHANG R R, LI L, et al. Acta Physico-Chimica Simica,2011, 27(1)∶ 241-247.

[4]BI X X, MENG X X, LIU P, et al. Anovel CO2-resistant ceramic dual-phase hollow fiber membrane for oxygen separation [J].Journal of Membrane Science, 2017, 522∶ 91-99.

[5]LEE M, WU Z, LI K. Chapter 2 - Advances in Ceramic Membranes for Water Treatment in Advances in Membrane Technologies for Water Treatment [M]. Woodhead Publishing,2015, 43-82.

[6]张小珍, 周健儿, 江瑜华. 新型中空纤维陶瓷膜的制备方法[J].陶瓷学报, 2011, 32(1)∶ 124-129.ZHANG X Z, ZHOU J E, JIANG Y H. Journal of Ceramics,2011, 32(1)∶ 124-129.

[7]Koonaphapdeelert S, Tan X, Wu Z et al. Solvent distillation by ceramic hollow fibre membrane contactors[J]. Journal of Membrane Science, 2008, 314(1-2)∶ 58

[8] TAN X, LIU S, LI K. Preparation and characterization of inorganic hollow fiber membranes [J].Journal of Membrane Science, 2001, 188(1)∶ 87-95..

[9]张小珍, 索帅锋, 江瑜华, 等. YSZ中空纤维陶瓷超滤膜制备及其处理重金属离子污染废水的研究[J]. 陶瓷学报, 2015,36(6)∶ 583-588.ZHANG X Z, SUO S F, JIANG Y H, et al. Journal of Ceramics,2015, 36(6)∶ 583-588.

[10]ZHANG X Z, LIN B, LING Y H, et al. Highly permeable porous YSZ hollow fiber membrane prepared using ethanol as external coagulant [J]. Journal of Alloys and Compounds, 2010,494 (1-2)∶ 366–371.

[11]ZHANG X Z, SUO S F, JIANG Y H, et al, Microstructure evolution and properties of YSZ hollow fiber microfiltration membranes prepared at different suspension solid content for water Treatment [J]. Desalination and Water Treatment, 2016,57∶ 21273–21285.

[12]LIU L H, TAN X Y, LIU S M. Yttria Stabilized Zirconia Hollow Fiber Membranes[J]. J Am Ceram Soc [J], 2006, 89(3)∶1156-1159.

[13]陈园园, 时振洲, 张春, 等. 相转化凝固浴对Al2O3中空纤维多孔载体微观结构的影响. 无机材料学报, 2014, 29(2)∶ 143-148.CHEN Y Y, SHI Z Z, ZHANG C, et al. Journal of Inorganic Materials, 2014, 29(2)∶143-148.

[14]吕经烈. 中空纤维膜技术及其应用[J]. 海洋技术, 2002, 21(4)∶73-76.LV J L. Ocean Technology, 2002, 21(4)∶ 73-76.