3J53弹簧表面裂纹缺陷原因分析

李 丽 谢国君 徐秋发 宋维民 刘继梁

(1 中国运载火箭技术研究院,北京 100076) (2 航天材料及工艺研究所,北京 100076)

0 引言

弹性合金是金属功能材料中的一个重要部分,按性能特点,弹性合金可分为高弹性合金和恒弹性合金,3J53属于恒弹性合金,在一定的温度范围(如-60~+100℃)内,其E或G以及可制得元件的共振频率基本不随温度而变化,因此广泛应用于仪器、仪表、通讯、计量等领域[1]。此合金钢丝经冷拔(轧)+失效处理后强度较高,具有无磁和耐蚀性,是制造弹簧的良好材料[2]。

弹簧是不可缺少的重要零件,在绝大多数情况下起着控制零部件运动的作用。弹簧在使用过程中常因各种原因导致失效而引起机械故障。导致弹簧失效的因素主要有材料缺陷、加工制造缺陷、热处理不当、工作环境等[3]。

直径为Φ5 mm的3J53钢丝缠绕成弹簧并经热处理后出现表面裂纹缺陷,本文对缺陷原因进行研究分析,并提出有效的改进措施。

1 实验

由3J53钢丝缠绕的弹簧热处理后发现弹簧表面存在两条线性似裂纹缺陷。

为确定“裂纹”的性质及成因,采用体式显微镜VHX-1000E进行宏观形貌观察,并将弹簧缺陷部位置于型号为Quanta FEG 650扫描电镜下进行微观形貌观察和能谱分析,从弹簧缺陷部位取样并制备成金相试样置于光学显微镜下观察其形貌和组织,显微镜型号DM4000M。

2 实验结果

2.1 宏观形貌

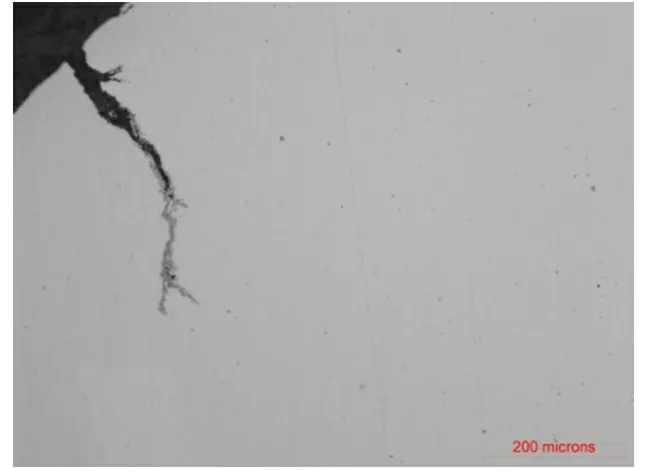

由钢丝缠绕的弹簧热处理后发现弹簧表面存在两条平行且连续分布的线性缺陷,并伴有起皮现象,未见明显的机械损伤和腐蚀痕迹。宏观形貌如图1所示。

2.2 微观形貌

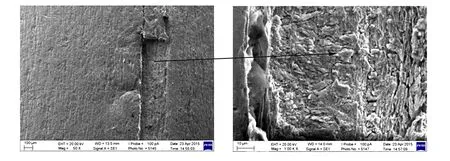

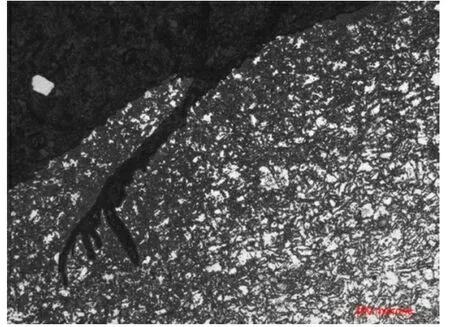

将弹簧置于扫描电镜下观察,缺陷处存在张口,呈现层叠和锯齿形貌,见图2。部分区域存在剥落,暴露表面呈氧化形貌,见图3。层叠和锯齿形貌符合折叠的形貌特征,而折叠缺陷往往由于凸出产品表面而在经历热工艺成型后常常会伴有明显的氧化现象。

Fig.2 The morphology of layer defects

图3 缺陷内表面氧化形貌

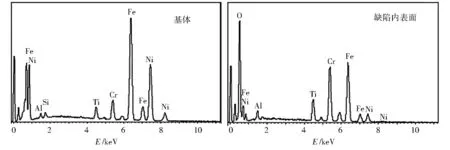

2.3 能谱成分分析

对弹簧正常区域及缺陷内表面进行能谱分析, 基体主要含有Fe(主)、Ni(40.1%)、Cr(6.4%)、Ti(3.0%)、Si(1.0%)、Al(1.0%)元素,主合金元素及含量与3J53牌号相符,主成分正常,但缺陷内表面除基体元素外还含有较高的O元素,EDS能谱图见图4。

图4 能谱分析图

Fig.4 EDS analysis

2.4 金相分析

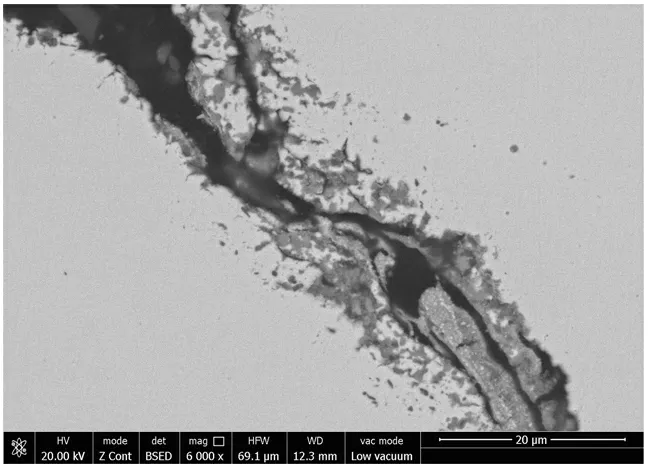

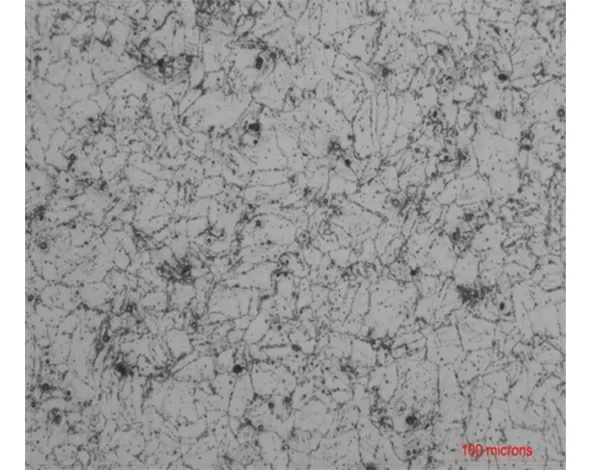

从存在缺陷的区域截取部分试样进行金相分析,两处缺陷剖面形态较为相似:缺陷深度分别约为0.4、0.2 mm,存在较多分叉微裂纹,缺陷内部存在较多聚集态颗粒状氧化物,近表面处缺陷开口较大,氧化物存在脱落,形貌见图5。显微组织为正常的奥氏体组织,缺陷附近组织存在变形痕迹,见图6,说明缺陷在缠绕制成弹簧前已经存在,是钢丝的本质缺陷,钢丝缠绕成弹簧后经受力表面缺陷呈现开口形貌。

(a) 缺陷1形貌

(b) 缺陷2形貌

(a) 心部组织 (b) 缺陷1周围组织 (c) 缺陷2周围组织

3 分析讨论

弹簧所用材料主成分未见异常,缺陷内部含有较高的O元素,呈氧化形貌,缺陷附近未见损伤及腐蚀痕迹。弹簧表面的两处缺陷均呈锯齿状,走向沿钢丝轴向方向,且在横断面上与表面呈20°左右斜交,向内部延伸,并在内部呈现小的Y型微裂现象。

从缺陷形貌特征判定此次失效故障应为折叠,折叠缺陷一般呈直线状,也有的呈锯齿状,分布于钢材的全长或断续状局部分布,深浅不一,其周围伴有脱碳现象,一般夹有氧化铁皮。折叠缺陷通常是由于材料表面在前一道锻、轧中所产生的尖角或耳子,在随后的锻、轧时压入金属本身而形成的[4-6]。

折叠缺陷是热轧材不可避免的缺陷,主要形成的两大因素:

(1)由于钢坯表面本身存在较严重的凹坑、结疤等缺陷,或者钢坯存在过大的V型修磨痕迹,在上游机架产生了局部的飞边或耳子,经下游机架多道次轧制后形成了局部折叠,后经拉拔工序形成了似裂纹缺陷,此类折叠一般底部较粗糙。

(2)在轧制过程中,由于如上游机架来料过大或料型不正,导卫导槽安装不正,有可能使轧件单边或双边充盈,经下游轧机轧制后形成折叠,此类折叠一般底部较圆钝、光滑。

生产厂家复查,此批钢丝的生产工艺流程为:熔炼—锻造方坯—方坯修磨—方坯热轧盘圆—热处理—酸洗—盘条修磨—挂润滑剂(石墨粉)—排摸冷拔—成品表面检验—性能取样检测—入库。折叠缺陷应在方坯热轧盘圆阶段产生,如果方坯的表面质量不好(如存在较严重的凹坑、凸块或边部、角部裂纹等)或者修磨的V形锐度过大都会导致在热轧阶段形成折叠。而本次失效故障呈现出的折叠形貌为底部呈现较多分叉,且缺陷内部夹杂物仅为氧化铁,因此折叠应是钢坯表面的缺陷导致的在轧制过程中形成的“裂纹型”折叠。

折叠突出的表面由于氧化的作用,周围常伴有氧化物夹杂,夹杂物的存在破坏了基体的均匀连续性,易造成应力集中,往往会成为疲劳裂纹的发源地,同时它对钢材的工艺性能也有不利影响,容易引起冷变形时开裂,因此折叠缺陷不允许带到产品生产中[7-8]。

4 结论

(1)弹簧表面裂纹应是由于钢坯表面缺陷导致在轧制过程产生的折叠缺陷,钢丝在拉拔后呈现出了沿变形方向的“裂纹”。

(2)在后期的弹簧缠绕和热处理工序中,折叠缺陷在剪切力及扭转力的作用下得以扩展和延伸形成了表面的线性缺陷。

(3)钢丝采用石墨粉润滑的方法,导致表面颜色发暗,表面缺陷不易被检出。

5 改进措施

(1)加强坯料表面缺陷的修磨与检查,防止修磨深坑及V形角的出现。

(2)钢丝冷拔时采用油类润滑剂,形成光亮的表面,以便于进行表面检查。

[1] 干勇,等.中国材料工程大典 钢铁工程材料[上] [M].北京:化学工业出版社,2006:845-923.

[2] 朱永平.球阀弹簧材料的选用[J].阀门,2000(3):31-33.

[3] 金双峰,程鹏,姜膺,等.弹簧的失效分析与预防技术[J].金属热处理,2011,36(9):140-144.

[4] 汪先虎,姜洪钢,吴东明.热轧盘条常见表面缺陷分析[J].鞍钢技术,2014,(3):57-62.

[5] 苏树革.圆钢质量缺陷及其优化[J].柳钢科技,2011(6):27-29.

[6] 张兴华.轧材表面质量缺陷的产生原因及排除方法[J].黑龙江冶金,2010,30(3):21-22.

[7]覃亚军,郭泽尧.大盘卷冷镦钢表面折叠、裂纹的判别及形成原因分析[J].金属材料与冶金工程,2009,37(6):14-17.

[8] 廖景娱.金属构件失效分析[M].北京:化学工业出版社,2003.