聚焦不平衡不充分处发力加快向高质量发展的转变

中国机械工业联合会专家委 蔡惟慈

“十九大”关于“不平衡、不充分”的论断,以及“由高速度增长转向高质量发展”的要求,是机械工业分析行情和部署工作的重要依循。

聚焦“不平衡、不充分”之处着力,可以加快由高速度增长转向高质量发展的步伐。

中机联专家委员会最近就此议题召开了专题研讨会,并初步取得了一些共识。

下面,向大家汇报一下我们研讨的初步成果,目的是希望引起业内更广泛和深入的思考。

一、如何认识机械工业的不平衡不充分

1、必须从市场角度找出“不平衡、不充分”的最直接表现

十九大报告关于“不平衡、不充分”的论断是针对供给与需求的矛盾而言的。因此,认识机械工业的“不平衡、不充分” ,首先也须从供给市场的产品角度去分析。

然后,再在此基础上围绕供给市场的产品“不平衡、不充分”的外围影响因素进行扩展分析。

这样才能找到行业发展工作的直接痛点和间接痛点,在此基础上方可更有的放矢地把“高质量发展”的要求落到实处。

2、“不平衡、不充分”最直接的痛点

我们认为,机械工业最直接、最核心的“不平衡、不充分”之处,是“低端产品大量过剩,高端产品明显不足”,尤其是“高端基础机械和基础零部件的有效供给严重不足”。

所谓“高端”,不仅指产品有高技术含量,而且也包括产品的高质量;不仅指看得见、摸得着的“硬”产品,而且也包括看不见、但对用户十分有价值的“软”产品,也就是包括附加在硬产品上的高效应用软件和各种贴心服务。

3、“不平衡、不充分”在不同范围有各自不同的具体表现

“不平衡、不充分”主要体现在“低端产品大量过剩,高端产品大量不足”的表述,是一个高度概括的总体判断。“不平衡、不充分”在不同范围、不同层次有不同表现。业内人士必须结合自己的岗位,作进一步的延伸和细化分析,以便找出各自的具体着力点。

比如,如果由全行业展延至大类主机行业去分析,则“不平衡、不充分”突出表现于:仪表、机床和农机与世界先进水平的差距格外明显;此外,汽车虽然产量大,但自主水平不高。唯其如此,汽车、仪表和机床已成进出口逆差居于前三的薄弱行业。由此既可窥见其“不充分”,但也可发现相对于其他主机行业,它们有更大的发展空间。

如果继续由主机行业之间的比较往下延伸,深入有关主机行业内部考察,则可以发现:

在重大装备中,“不平衡”大体表现为:电工装备满足度较高,石化和冶金矿山装备“不充分”之处尚多。

在工程农机装备中,则为工程机械与世界先进水平比较接近,而高端农机装备的供给则极为“不充分”。

在基础机械中,金属切削机床对用户需求的满足度较差,尤其是高端机床供给极“不充分”,而金属成型机床则满足度较高。

在汽车产品中,相对于商用车,乘用车的自主化程度明显偏低,“不充分”之处颇多。

类似分析,还可进一步往下延展。

比如,在相对先进的电工装备领域,虽然常规水火电和输变电装备已进入世界先进行列,但燃气轮机和智能电网设备发展还极为“不充分”;同时,发电和输变电主机与其所需的高端绝缘材料及专用加工设备相比,发展也很“不平衡”,后二者的差距极为巨大。可见在产业链的延展上还有许多发展空间。

再如:汽车行业整车产量虽已高居世界第一,但高端汽车零部件是明显发展“不充分”的重要领域。

农机行业中,与小麦、水稻的耕作、收获机械相比,服务于经济作物的农机发展很“不充分”;与北方大田作业相比,南方丘陵地区的农机很“不充分”;与农机主机相比,配套农机具发展很“不充分”。

在内燃机行业,与主机相比,电子燃油喷射及排放尾气处理系统等附配件的水平严重落后,发展很“不充分”;而内燃机的专用测试设备虽然不属内燃机行业的产品,但确是名副其实的“短板”和市场供应“不充分”的一个重要细分领域。

在机床行业,虽然发电设备和造船行业所需加工设备已基本满足,但对汽车行业和航空航天领域用户的供给还刚刚入门,远未到登堂入室的阶段。许多高端产品,性能看似已达要求,但精度保持性和产品可靠性还远不能被用户所认可。此外,与通用机床相比,各种专用机床和加工线的短缺特别严重;与机床主机相比,高档数控系统和功能部件的差距更大。可见“不充分”之处更多。

工程机械虽然在机械工业中相对发达,但高端发动机和液压系统严重受制于进口,发展很“不充分”。去年国产大型挖掘机的生产再次上演了“能进口多少液压件”决定了可以生产多少大型挖掘机的尴尬戏份。所幸恒立液压件公司已经展现了很好的势头,这一屡屡上演的被动局面已初现改观的曙光了。

即使在基础件领域,也可继续细化分析更深层次的“不平衡、不充分”。

例如,滚动轴承是典型的基础件,为轿车、精密机床、高铁车辆等配套的轴承是众所周知的突出短板。而在滚动轴承中,滚动体(钢球或圆柱、圆锥滚子)是滚动轴承这一典型基础件的基础件。相比于钢球,我国滚子水平明显落后,而且加工高端滚子的高端专用设备也更落后。可见,对“不平衡、不充分”的分析亟待层层递进,不断深化。

4、基础滞后的矛盾比主机更尖锐

将基础与主机进行比较,参与研讨的专家委员一致认为,机械产品中基础产品的短板矛盾现在已非常尖锐。

高端基础机械和基础零部件的严重不足现已成为广大用户对机械工业的最大不满之处,基础薄弱是机械工业“不平衡和不充分”的最突出表现。

基础薄弱与特定的历史背景相关

在我国改革开放初期,高速工业化激发出了巨大的装备需求,当时无论从哪方面考虑,都不可能让用户坐等机械工业按部就班地从最前端的基础材料和零部件做起,待全产业链升级完成后再生产完整的国产化主机,而只能是以最快的速度“从后做起”,逆向发展,先搞系统集成,以进口关键部件总装满足用户最终需求,在此之后,再回过头来逐步推进国产化向纵深发展。

所以,不能将“基础滞后于主机”简单地归因于当初方针的失误。

但时至今日,主机的供给矛盾已极大缓解,而高端基础机械和基础件不足的矛盾已空前尖锐,确已到了必须解决这一“不平衡”状况的时候了。

破解这一矛盾,狠抓强基工程,不仅可解基础产品总需求不足之渴,而且更可做实优势高端主机,使其免遭空心化之祸。所以,“强基”可谓当今机械工业“由大变强”的重中之重。

总之,不同领域和不同层面的业内人士,必须分析出自己工作范围内“不平衡、不充分”的痛点,这样才可以明确各自的努力方向。

因为“不平衡”,所以要“调结构”;发现了“不充分”之处,就明确了要在哪里“补短板”。

5、要找出造成直接痛点的间接痛点

产品结构的失衡是机械工业发展“不平衡、不充分”的直接、外在表现,而行业结构、技术结构、企业结构、地区结构、资本结构、人才结构、进出口结构等“产业结构”的失衡和相关支撑工作的失误,则是造成产品市场表现不佳的内在原因。但由于时间关系,对这一部分今天就不予展开了。

6、其他角度的一些视点

对于“不平衡”也可以从“大与强”、“量与质”、“质与价”、“进与出”、“软件与硬件” 等角度去表述;对于“不充分”,也可以从科技开发、融合发展、智能化、绿色化、国际化、服务型制造与商业模式创新、企业文化和工匠精神等角度去思考。

综上所述,首先找出供需矛盾中“不平衡、不充分”的直接痛点,再围绕这些直接痛点找出相关支撑工作中“不平衡、不充分”的间接痛点,行业的结构调整和补短板工作就有了聚焦着力的方向,“高质量发展”就可以有的放矢地去加速推进了。

7、在解决“不平衡、不充分”的过程中“由大变强”

解决了现阶段的“不平衡、不充分”,肯定会在新的领域出现新的“不平衡、不充分”,全行业将需继续进行新的结构调整和补短板。正是在这一反复进行、持续推进的过程中,机械工业将逐渐逼近和最终实现“由大变强”的中国梦。

二、机械工业要加快转向高质量发展

何为“高质量发展”?

我们初步认为,机械工业的“高质量发展”有五方面的衡量标准。

(一)较快的优势品牌成长度

就全行业而言,品牌“优势”必须与国际同行比较。要制定计划,瞄准当前市场供给“不充分”的“短板”产品。像济南二机床、恒立液压件和江苏立新钢球公司那样,啃骨头、攻难关,日积月累地将一个个高端产品的“短板”变为能充分满足用户需求的亮点,持续扩大内资机械产品在高端市场中的份额。

中国机械工业是否由大变强、进展大不大、快不快,最终取决于高端机械的品牌形象能否为市场所认可。这是最直接而关键的观察点。所谓高质量发展,必须落脚到这一点上。为此各地各企业要分解任务,要层层分解到各细分领域;优势地区和优势企业尤其要主动认领任务,争挑重担,将攻高端、补短板的目标落到具体产品上。

(二)较高的经营效益和效率

“高质量发展”理应做到利润的增长快于主营收入、主营活动所产生的利润增速不应低于利润总额的增长,工业增加值率、主营收入利润率、全员劳动生产率等衡量经营效率的指标应逐年稳步提高,逼近工业发达国家同行水平。

(三)较好的结构和业态模式

1、行业结构

一是加快汽车、仪表、机床、农机等相对较弱的行业升级,提高其在国际同行中的地位,改变巨额逆差的现状;

二是实施强基工程,改变基础严重落后于主机的面貌,基本实现均衡发展;

三是与时俱进,努力培育机器人等新兴行业,争取进入世界前列;

四是随着市场需求变化,相应调整传统行业原有格局:

一要适应国民经济结构的变化,加大对消费民生类机械产品制造业的关注,以更大的力度去发掘和开拓这一市场;

二要加速改变轻专用设备、重通用设备制造业的积习,以期更高效地满足最终用户的使用需求;

三要针对大规模建设高峰已过、新建项目与改造工程对机械产品的需求比例发生明显变化的现实,适时调整主机与零部件行业间的资源配置,提高对技术改造市场的供给水平。

回望2010-2016年六年的发展,上述行业格局已经在发生明显变化,估计今后将继续这些趋势。

我国机械工业行业格局的这些变化趋势,与美欧曾经发生的现象颇为类似。上世纪八十年代,我国曾经引进美国燃烧工程公司、西屋公司等火电设备技术,但此后不久,随着美国后工业化阶段的到来,这些传统的服务于重化工业的公司就陆续消亡了。这些具普遍意义的产业发展规律应引起我们的深思和警觉。

2、产品结构

要抑制过剩产品,增加短板产能,改变高端产品供应“不充分”的局面,并以此实现产品附加值的升级。

近年来,汽车行业销售额和利润的增幅能够高于同期产销量增幅,其他多数机械行业也普遍有此表现,表明机械工业的产品结构正在升级。

3、技术结构

无论是研发还是产品技术,也无论是制造技术还是管理和服务,都要积极推广应用数字化、网络化及智能化技术,智能化要成为机械工业技术升级的主导方向。

4、企业结构

一方面要支持具有综合竞争实力的大型企业集团的发展;另一方面,更要关心和扶植“专、精、特”的小巨人企业成长,尤其要大力培育为世界所公认的行业“隐形冠军”。这样的企业越来越多,我国机械工业离“强”就不远了。

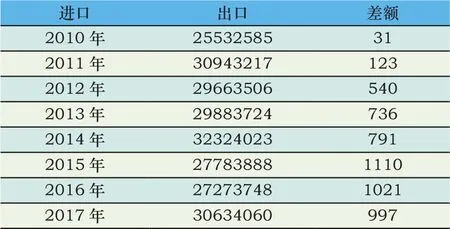

5、进出口结构

国际贸易方式由加工贸易向一般贸易升级,由单机出口向成套出口、工程承包和国外设厂等方式升级,出口产品档次也要不断升级,技术含量和附加值不断提升,出口市场由发展中国家向发达国家升级,进出口贸易顺差持续增加。

2010年以来基本保持了上述势头。

“十二五”后进出口顺差逐年增多

6、资本结构和体制机制

要以能否激发市场主体的内在活力为衡量标准,继续深化改革

2010-2015年民企主营收入和利润占比分别提高了7.70网络化制造。

(2)发展服务型制造,由“卖产品”走向“卖服务”。

(略)

(四)较强的可持续发展能力

主要是:新增积累能力;创新投入能力;绿色发展能力;人力资源支撑力。和8.95个百分点;出口创汇2017年占比达41.6%,比2010年提高13.3个百分点。

7、人力资源结构

要克服时下盛行的见物不见人倾向,大力加强人力资源的培育。从当前的现实矛盾考虑,建议特别要重视“工匠精神”的培育和“工匠队伍”的建设。

8、发展新业态和新模式

主要是:智能制造(数字化、网络化、智能化);服务型制造;绿色制造,以此加速行业发展新动能的成长。

(1)数字化、网络化、智能化

·产品形态创新,智能化改变产品面貌

·制造模式变革,智能制造兴起

·企业组织创新,网络化和扁平化兴起

·创新方式变革,协同创新兴起

“智能制造”必须防止过度炒作概念。推进智能制造必须坚持问题导向,要以能否提高效益为检验标准。谨防出现“智能制造热、创新驱动难、工业强基冷”的偏颇。

在产业界,当前推进智能制造主要是推进数字化和网络化制造。

“智能制造”必须防止过度炒作概念。推进智能制造必须坚持问题导向,要以能否提高效益为检验标准。谨防出现“智能制造热、创新驱动难、工业强基冷”的偏颇。

在产业界,当前推进智能制造主要是推进数字化和

(五)较好的产业规模成长势头

“大”是“强”的构成要素之一。国民经济各行各业的装备提供方——机械工业的增长速度不能低于工业平均增速。多年来,机械工业增速一直快于GDP,也快于工业平均水平。今后相当一段时期内,机械工业仍应保持较好的产业规模成长势头。

虽然经济学家判断,我国工业化高峰期已经过去,现已进入工业化中后期,而且机械工业多数实物形态的产出量增长也确已明显趋缓,但相比于能源和原材料工业,机械产品的升级空间远为广阔,所以客观上产业规模(价值量)也具有较为长久的增长可能(汽车行业近年的的发展实际是最好的例证)。

上述五方面的衡量标准还只停留在思路层面,在此基础上可以定性或定量地细化为评价“高质量发展”水平的指标体系。我觉得这一指标体系大体与国务院关于《“中国制造2025”国家级示范区评估指标体系》(共分7个方面、29个细目)相近。

结束语

习近平十九大闭幕后首次外出视察选择了徐工,他高瞻远瞩地指出:“必须始终高度重视发展壮大实体经济,抓实体经济一定要抓好制造业。装备制造业是制造业的脊梁”。这三层意思,层层递进,极为精辟地指出了发展装备制造业的重大意义,也体现了党和国家对机械工业实现高质量发展的殷切期望。让我们共同努力,聚焦“不平衡、不充分”发力,尽早实现“高质量发展”!

最后,我要感谢参与这一专题研讨的中国机械工业联合会专家委员会的专家和专家代表们,感谢参与研讨并提供了系统意见的陈斌副会长、赵新敏副秘书长以及统计信息部的同志们,感谢中国机械工业联合会专家委办公室的同志们!■