基于GT—Power的汽车排气系统开发

刘淑玉等

摘要:根据汽车排气系统设计目标排气背压和尾管噪声两大指标,对消声器筒体体积、腔数、尾管直径进行估算,设计出预选方案;通过GT-Power模拟和实车测试交替进行,对预选方案进行二次筛选优化,最终得到满足噪声及背压要求的最终方案。

关键词:汽车排气系统;消声器设计;GT-Power

中图分类号:U464.134.4 文献标识码:A 文章编号:1005-2550(2018)01-0039-05

前言

汽车是当代人使用的主要交通工具。随着汽车保有量的逐年增长,汽车噪声已经成为城市环境噪声的主要部分。而排气噪声又是汽车主要噪声源之一,因此排气噪声的控制也越来越受到重视。

排气噪声的控制是通过排气消声器实现:一般排气背压越大,消声效果越好,但发动机功率损失也越大;反之亦然。本文通过GT-Power辅助分析、实车测试对排气尾管噪声和排气背压两个主要指标进行优选,确定消声器的最终方案。

1设计目标

排气背压:要求不大于37kPa——配有排气系统的发动机在额定转速时三元催化器前端检测的压力损失台架数据。

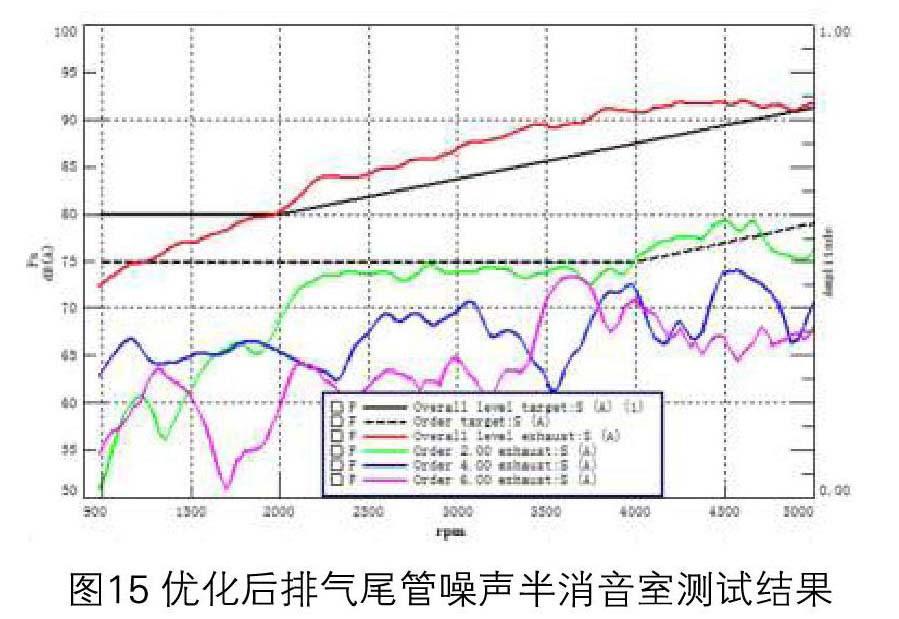

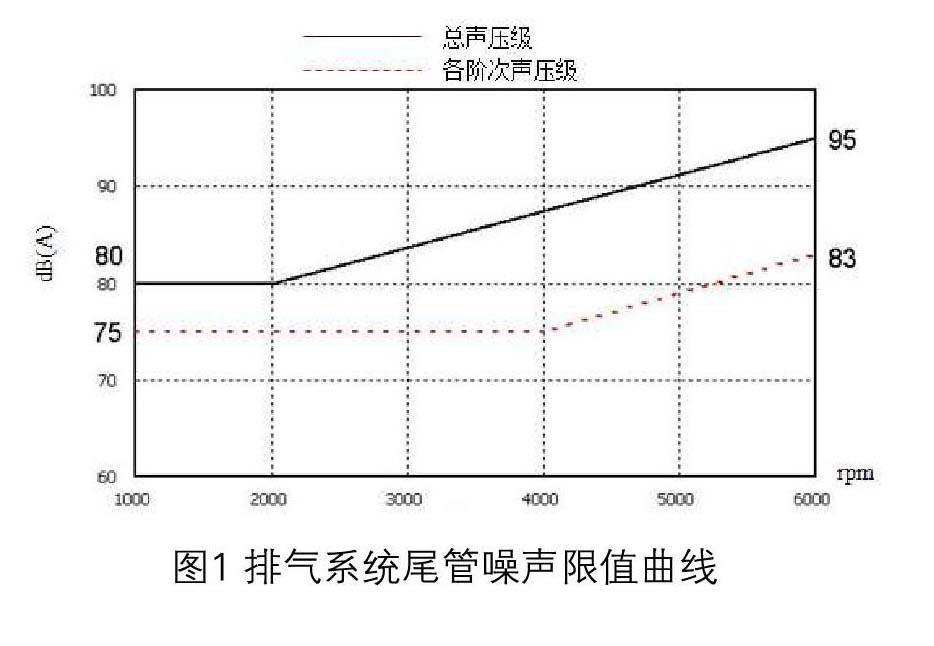

尾管噪声:图1为排气尾管噪声的总声压级及各阶次声压级限值曲线(三档全油门加速)。

2计算分析

2.1消声器简体体积估算

通常,消声器简体容积较小,发动机功率损耗就会较大,消声效果较差;容积较大,虽然消声量大、功率损耗小,但消声器装配性变差,且消声器成本会上升。筒体体积的选择以稍高于设计目标值为佳,以控制系统成本。

以某款配1.2L自然吸气四缸汽油发动机车型为例,对消声器容积进行估算:

2.2消声器腔数的选择

常见的筒体一般分隔为2~4腔。理论上,腔数越多,高频消声越好,低频消声越差,排气背压也会越大;腔数越少,低频消声越好,高频消声越差。因此,消声器筒体腔数的选择应兼顾消声特性和消声量嘲。一般是根据消声量进行选择:

A类消声量≥10dB(A),n=2~3;

B类消声量≥15 dB(A),n=3~4;

C类消声量≥20dB(A),n≥4。

根据经验选择B类,兼顾消声效果和成本,下面针对3腔和4腔两种方案分别进行分析。

2.3消声器尾管管径的选择

尾管直径对消声量及发动机功率损耗有直接的影响。通常,尾管应设计为细长结构,可以获得较好的消声效果,但排气系统背压会增大,发动机功率损耗相应增加。图2是发动机的排气特性(最大气体质量流量)与尾管管径关系图,该发动机的为238Kg/h,对应尾管内径为φ38。

2.4简体结构设计

根据前面确定的参数,考虑排气系统周围物理边界及底盘布置要求,设计出排气系统单筒体结构方案(图3):排气系统由排气管及消声器两部分组成。

图4和图5分别为两个细分方案,仅筒体内部结构不同:两个方案均为复合消声结构,扩张腔、共鸣腔用于消除中、低频噪声,高频管用于消除中高频噪声。

方案一为四腔(图4),单个进气管,单个出气管,高频管位于进气管上;

方案二为三腔(图5),单个进气管,单个出气管,高频管位于出气管上。

2.5 GT-Power辅助分析

根据两个不同的筒体方案,分别在GT-Power中建立发动机与排气系统的耦合模型(图6)。

在GEM3D中根据实际设计数据绘制筒体模型,“材料”设置为STEEL,“初始温度”设置为300K,“壁面温度解耦器”的“外部对流效率”按经验设置为20,存储后离散处理保存。

在GT-ISE打开发动机GT模型,导入三元催化器模型和离散消声器筒体模型,按照实际设计数据绘制连接管路及尾管,连接好发动机、三元催化器和消声器筒体。管路的材料、初始温度、外部对流效率设置同上。

在消声器尾管后布置麦克风用于测试尾管口噪声。由于通常拿到的发动机GT模型已经设置好循环数case,因此“主要参数”的“计算持续”设置为“最后一个循环”;“最大频率”设置为1000Hz,即测试0~1000Hz的声频;针对四缸汽油发动机,“阶次追踪对象”设置为2阶、4阶和6阶。“源参数”涉及到麦克风的布置位置,根据通用GMW14218标准,麦克风需布置在消声器尾管口同等高度,距尾管口500mm,与尾管口X向顺时针成45。,因此“X/Y/Z方向”设置为354mm/-354mm/0mm,“气体密度”和“声速”采用默认值,“声学指向”设置为半球形,“麦克风距离地面高度”设置为实际值315mm。“结果图示”中除了1/10倍频程不选取,其他都选上用于查看结果。

在麦克风之后设置“外部环境”,“环境背压”设置1bar,“温度”300K,“成分”選择air。

完成以上工作,对发动机与排气系统的耦合模型进行预处理,开始进行计算。两个方案排气尾管噪声总声压级与主要阶次曲线见图7、图8。计算结果显示,两个排气尾管噪声总声压级与主要阶次曲线均在目标线以下。实际测试中,高转速下胎噪的影响也会较大,因此仿真分析数据主要参考4000rpm以下结果。

两个方案排气背压GT-powerg型,见图9、图10。计算结果显示,两个方案排气背压均达到目标要求:≤37kpa。

3实车测试

基于理论计算结果,制作了两个方案的排气系统样件,在实车上进行尾管噪声测试,测试结果见图11。对比测试结果与仿真结果,总声压级、4阶及6阶数据趋势基本一致,2阶在2000rpm附近的峰值状态一致,但是3000rpm之后的数据存在差异。由于是在室外沥青路面对整车的排气系统尾管噪声进行测试,经过的其他车辆、轮胎的胎噪以及风声等各种外部因素都会影响到测试结果,导致实车测试结果与仿真数据存在差异性。

结果显示,方案二(三腔)尾管噪声要优于方案一(四腔),因此选择方案二进行正式开发。方案二在3200rpm和4000rpm的2阶噪声峰值超出目标线约5dB,需对方案二进行优化以达到实车测试的目标要求。

4优化改进及测试

方案二的主要存在问题是2阶噪声超目标。由于消声器筒体容积已确定,若单独隔出一个共振腔处理3500rpm附近的峰值,会对其他阶次噪声产生较大影响。因此,初步优化方案是在方案二基础上调整隔板穿孔数量,但是穿孔数的减少会导致排气系统背压增大,因此仅调整第一个隔板的穿孔数,由80×φ13.5更改为72×φ3.5,筒体内部结构调整后如图12所示:

仿真分析,初步优化的筒体方案排气尾管噪声和排气背压见图13和14,2阶噪声在3200rpm有一个下降,背压值增大至34Kpa。

根据优化后的方案制造样件进行实车测试,结果如图15所示:新方案尾管主要阶次噪声表现较好,仅在4500rpm时2阶次噪声超标2dB;总声压级在2000rpm以上超过目标约3dB。

考虑到室外测试背景噪声等各种因素对结果产生的不良影响,我们在半消声室进行测试:尾管噪声总声压级与主要阶次曲线均低于目标线,达到噪声要求(图15)。

图15优化后排气尾管噪声半消音室测试结果

此外排气背压实测为36.6kpa,亦达到要求(目标≤37kpa)。

优化后的消声器在实车测试中其尾管噪声和排气背压均达到了目标要求。

5结束语

根据消声器的选择原则,针对不同排量不同类型的发动机对排气系统主要目标参数(尾管噪声、排气背压)进行控制。借助GT-Power仿真计算,可以较快较好地开发出成本与性能兼备的排气系统。