MATLAB 与UG实现复杂型面数控加工技术的研究

尹玉鹏 ,王虎奇 ,潘芳秦

(1.沧州师范学院 机械与电气工程学院,河北 沧州 061000,2.广西科技大学 机械工程学院,广西 柳州 545006)

1 引言

MATLAB是一款基于矩阵数据结构运算的软件,在矩阵运算、数值计算等方面具有显著的优越性。MATLAB拥有强大的绘图、图像分析与处理的功能,能够轻易地做出各种复杂函数的曲线、曲面图形和其他图形[1-2]。

所谓的数控加工是指将预加工的工件毛坯放置于机床上进行切削加工的工艺过程。根据工件的加工工艺需要,将切削工件的刀具运动轨迹以程序的形式编写出来并输入机床系统内,以机床可以识别的程序代码控制机床刀具与工件之间的相对运动,从而逐渐实现工件的各项加工工艺要求,将毛坯加工成型。

传统的数控加工方法采用三维绘图软件直接对工件进行建模的加工工艺。然而这种传统的数控加工方法效率低下且不具有普遍性。在实际加工中,一些具有复杂型面的工件很难在三维绘图软件中一次性绘制成功。采用MATLAB与UG实现复杂型面数控加工的加工工艺,可以将曲面上所有点的三维坐标提取出来,再输入UG等三维造型软件中,实现由点到面的三维造型,通过后置处理生成数控加工程序,将高难度的算法与实际加工结合在一起,使得复杂型面编程达到了程序简洁和编程效率提高的目的。以鞍形曲面为例,结合MATLAB和UG实现复杂型面的数控加工工艺。

2 MATLAB图形的绘制与点坐标的导出

2.1 鞍形曲面的绘制

选用典型的二次曲面鞍形曲面作为待测曲面,其曲面方程为:z=(x-15)2/16-(y-21.830)2/25+5;x∈[0,30],y∈[0,43.660]mesh(x,y,z)和surf(x,y,z)是MATLAB中绘制工件模型三维网格图和实体图的重要指令,其中x、y、z分别为模型表面上离散点的x轴、y轴和z轴坐标矩阵[3]。修改后的二次函数鞍形曲面表示的MATLAB语句为:

[x,y]=meshgrid(0:1:60,0:1:86);

z=-[(x-30).^2/64-(y-42).^2/100]-10;

mesh(x,y,z);

axis([0,60,0,100,-30,10]);

title(’鞍形曲面’);

xlabel(’x’);

ylabel(’y’);

zlabel(’z’);

a=x(:);

b=y(:);

c=z(:);

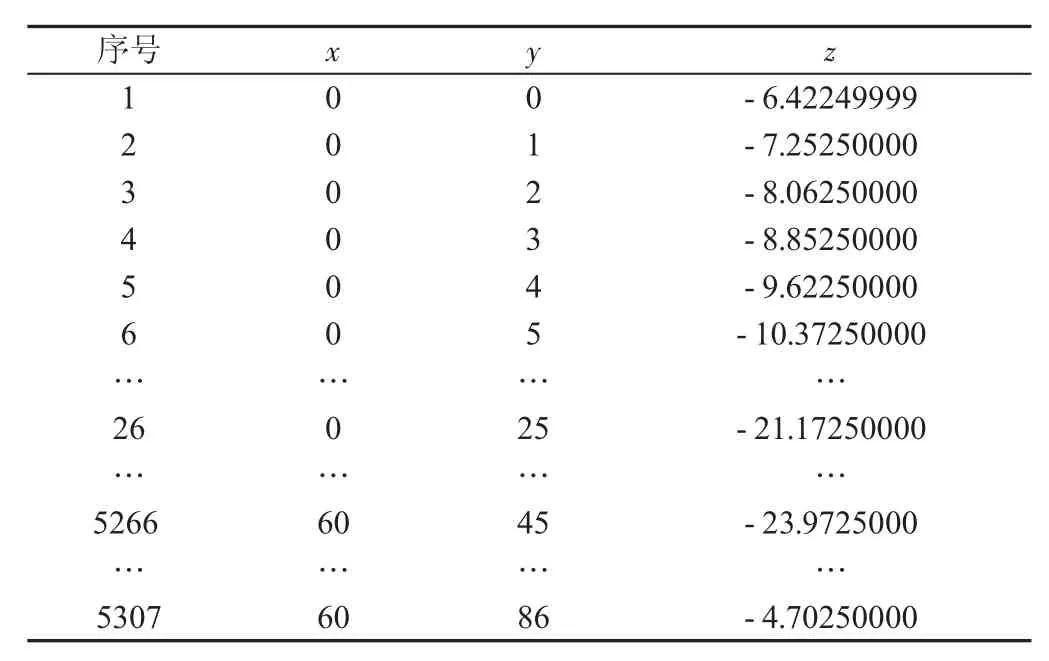

在MATLAB中生成的鞍形曲面,如图1所示。

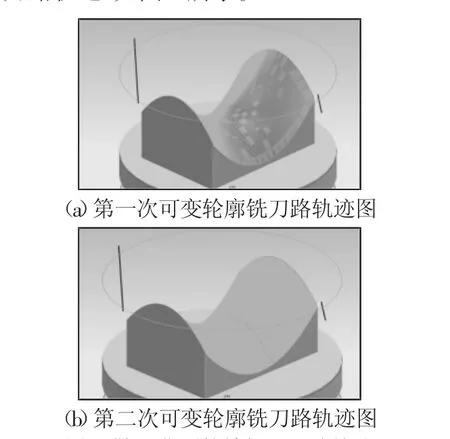

2.2 数据点的导出

将MATLAB生成的鞍形曲面的点坐标以(x,y,z)坐标值的形式表达出来。以UG可以识别的dat文件格式导入UG中。鞍形曲面的点坐标,如表1所示。

表1 鞍形曲面的点坐标Tab.1 The Coordinate Data of the Saddle Surface

将鞍形曲面的点坐标以dat文件格式保存,执行UG中由点生成面的命令,并在UG中生成导入点坐标的曲面图形。鞍形曲面点云生成的曲面图,如图2所示。

图2 导入UG中的点坐标曲面图Fig.2 The Surface of Imported Data Points in UG

3 鞍形曲面在UG中的数控加工

3.1 鞍形曲面的粗加工

对导入UG后的点坐标图进行简单的建模修改,将坐标图进行拉伸,使其成为鞍形体。考虑到加工过程中曲面尺寸的约束,故选用规格为D16R4的环形刀(刀具直径为16mm,下半径为4mm)进行加工。本次鞍形曲面的粗加工方法为型腔铣。型腔铣一般主要应用于工件的粗加工工序中,用于快速去除工件毛坯的多余废料,适用于加工平面铣无法加工的具有拔模角度零件的侧壁和包含曲面的任何形状零件。设定切削模式为跟随周边,选取鞍形曲面的指定切削层范围并设置部件余量为1mm。设定进给率和刀具转速分别为1200mm/min和6000r/min,完成鞍形曲面型腔铣的粗加工工艺。鞍形曲面的粗加工刀路轨迹,如图3所示。

图3 鞍形曲面的粗加工刀路轨迹Fig.3 The Rough Tool-Path of the Saddle Surface

3.2 鞍形曲面的精加工

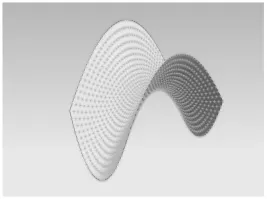

对开粗后的鞍形曲面进行精加工操作。此次精加工采用五轴数控机床对鞍形曲面进行加工,通过依次减小曲面的部件余量和增加切削步数来完成零件的精加工。本次精加工刀具的选择依然采用D16R4的环形刀,加工方法为可变轮廓铣。可变轮廓铣一般应用于工件的精加工,是一种由工件轮廓曲面形成的区域的加工方法。它可以通过精确的控制刀轴和投影矢量,使刀轨沿着非常复杂的曲面的复杂轮廓移动[4]。其中驱动方法采用外形轮廓铣,切削模式设置为往复切削。两次可变轮廓铣的部件余量依次为0.2mm和0mm,往复切削步距数分别为86步和200步。鞍形曲面的精加工刀路轨迹,如图4所示。

图4 鞍形曲面的精加工刀路轨迹Fig.4 Finishing Tool-Path of the Saddle Surface

4 鞍形曲面的后置处理与仿真

4.1 鞍形曲面的后置处理

UG生成的数控程序即刀位源文件描述的是刀具相对于工件的运动轨迹。UG中导出的工件加工程序不能被加工中心的五轴机床直接识别,不能直接命令机床刀具按指定轨迹运行,需要对这些刀位源文件做一定的转换,将导出的程序通过某特定机床的专用后置处理软件转换成加工机床可以识别、执行的NC代码,这个过程统称为后置处理[5]。鞍形曲面的加工采用配置Siemens 840D系统的BV-100[6]双转台五轴数控加工中心。UG生成的数控代码不能直接应用于五轴数控机床上,需进行专用的后置处理软件[7]将UG生成的数控代码转换为机床可以识别、运行的NC代码。将鞍形曲面所有数控加工的刀位源文件导入开发的专用后置处理程序中,生成机床可识别的NC代码。鞍形曲面部分NC代码,如图5所示。

图5 鞍形曲面部分后置处理后的NC代码Fig.5 The NC Program Produced by the Postprocessing Program

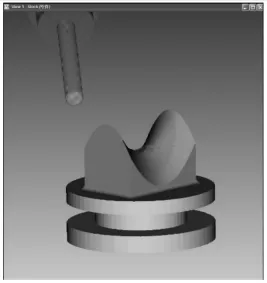

4.2 鞍形曲面的仿真加工

由于鞍形曲面的型面过于复杂,加工难度很大,为了精确无误的一次性加工成功,需要对曲面进行仿真加工。仿真加工是在工件实际加工前验证加工准确性的一道必不可少的工序。仿真加工可以模拟工件实际加工时被切削的刀路轨迹运行情况;可以及时观察到加工时可能出现的铣头碰撞和刀具干涉等危险信号;可以在实际加工前修改加工方案和加工方法。避免实际加工时的材料浪费。本次鞍形曲面的仿真加工采用的是VERICUT仿真软件,该软件在仿真加工时能够检测错误并发出自动报警提示,同时系统的计出错误的数量及发生位置[8]。将鞍形曲面的毛坯模型和设计模型以STL的格式导入VERICUT中,设置刀具型号并依次按后置处理后的NC代码顺序进行仿真加工。仿真加工过程中未出现碰撞报警提示。鞍形曲面的仿真加工图,如图6所示。

图6 仿真后的鞍形曲面模型Fig.6 The Model of the Saddle After the Simulation Processing

4.3 鞍形曲面的仿真检测

MATLAB还具有与设计模型自动检测的功能,将仿真加工后的毛坯模型与仿真前导入的设计模型进行分析-自动检测。在自动检测命令下,我们可以输入理想检测的残留余量和过切量的大小来验证零件加工的合格与否。本次加工设置的过切和残留公差都为0.01mm,检测后的鞍形曲面无明显过切显现,且残留余量在允许范围之内,检测合格,可以进行实际加工。鞍形曲面检测结果,如图7所示。

图7 鞍形曲面的仿真结果Fig.7 The Text Result of the Simulation of the Saddle Surface

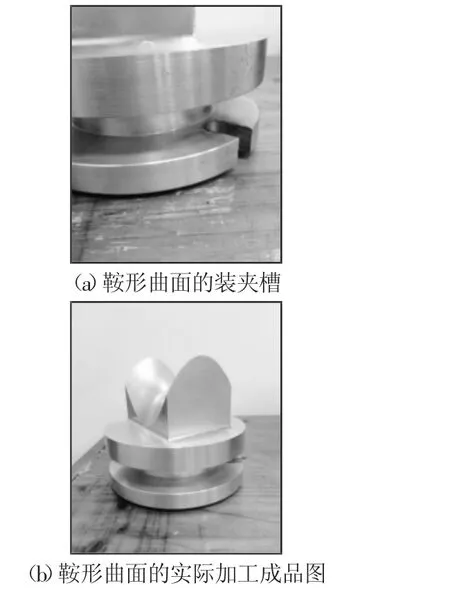

5 鞍形曲面的实际加工

在VERICUT仿真软件中模拟整套加工工艺无误后,将鞍形曲面的毛坯模型进行实际加工。本次鞍形曲面实际加工时机床所用的夹具为虎钳装夹,故在加工前,需要利用三轴数控铣床对曲面的毛坯进行装夹准备设计,采用三轴联动的加工方法在毛坯的低端打入对称的约15mm的槽,以便于毛坯固定在五轴数控机床上进行实际加工。鞍形曲面低端的装夹槽,如图8(a)所示。加工使用BV-100双转台五轴数控加工中心,采用五轴联动的加工方法将(60×86)mm的鞍形曲面加工成型。因加工材料为钢件,加工过程中需不断的补给切削液[9],减少刀具与工件、刀具与切屑之间的摩擦,及时带走切削区内因材料变形而产生的热量,提高了加工效率、加工精度和降低了工件表面的粗糙度,并延长了刀具的使用寿命。在鞍形曲面的加工过程中,刀具运动平缓且没有明显的抖动显现,加工完成后的成品曲面光滑无明显过切显现,切残留余量在允许范围之内,符合加工要求。鞍形曲面实际加工后的成品,如图8(b)所示。

图8 鞍形趣满的装夹槽和实际加工成品Fig.8 The Clamping Groove and Finished Products of the Saddle

6 结论

本次鞍形曲面的实际加工案例,以MATLAB强大的数学建模功能编写得出鞍形曲面的数据点坐标,导入UG后,通过UG具有的复杂曲面造型功能和数控编程能力得到鞍形曲面的精确三维实体模型以及数控加工程序。实现了结合MATLAB和UG加工复杂型面类产品的数控加工方法,解决了数控加工过程中建模难的问题,同时提高了数控编程的工作效率,为其他具有复杂型面类产品的数控加工提供了理论依据。

[1]张志涌.精通MATLABR2011a[M].北京:北京航空航天大学出版社,2011.(Zhang Zhi-yong.Proficient in R2011a MATLAB[M].Beijing:Beijing University of Aeronautics and Astronautics Press,2011.)

[2]王正盛.MATLAB与科学计算[M].北京:国防工业出版社,2011.(Wang Zheng-sheng.MATLAB and Scientific Calculation[M].Beijing:National Defence Industry Press,2011.)

[3]郑冀鲁.MATLAB与化学—作图、计算与数据处理[M].北京:化学工业出版社,2009.(Zheng Ji-lu.MATLAB and Chemical-Mapping,Calculation and Data Processing[M].Beijing:Chemical Industry Press,2009.)

[4]周济,周艳红.数控加工技术[M].北京:国防工业出版社,2002.(Zhou Ji,Zhou Yan-hong.NC Machining Technology[M].Beijing:National Defence Industry Press,2002.)

[5]刘雄伟.数控加工理论与编程技术[M].北京:机械工业出版社,2005.(Liu Xiong-wei.NC Machining Theory and Programming Technology[M].Beijing:China Machine Press,2005.)

[6]唐清春,张仁斌,何俊.基于VB BV100五轴联动加工中心后置处理的研究[J].机械设计与制造,2012(2):73-75.(Tang Qing-chun,Zhang Ren-bin,He Jun.The development and application of special post-processing for BV-100 5-axis machining center[J].Machinery Design&Manufacture,2012(2):73-75.)

[7]侯晓强,刘艳慧,郭英丽.精通 Java 2[M].北京:科学出版社,2003.(Hou Xiao-qiang,Liu Yan-hui,Guo Ying-li.Proficient in Java 2[M].Beijing:Science Press,2003.)

[8]李云龙,曹岩.数控机床加工仿真系统VERICUT[M].西安:西安交通大学出版社,2006.(Li Yun-long,Cao Yan.CNC Machining Simulation System VERICUT[M].Xi’an:Xi’an Jiaotong University Press,2006.)

[9]董洪亮.金属切削液的正确选用[J].合成润滑材料,2004.(Dong Hong-liang.Correct selection of metal cutting fluid[J].Synthetic Lubricants,2004.)