翼型化叶顶对微型喷水推进泵内流场的影响

李 强,夏胜生

(合肥工业大学机械工程学院,合肥 230009)

喷水推进泵扬程较低,一般采用轴流式叶片泵设计而成,主要是为水下滑翔机提供推力。由于叶片压差作用,轴流式叶片泵在运行时叶顶间隙区存在泄漏流动,产生泄漏漩涡,导致空化、振动及流动稳定等方面的负面影响[1-3],因此有必要对其运行过程叶顶泄漏流动及漩涡分布和其流动稳定性进行研究。轴流泵叶片叶顶一般与管壁平行,叶顶轴向截面形状类似于直线形或接近直线的弧形,在叶顶区域内,叶片与叶顶截面形状类似于矩形形状,形状不似流线形,不利于流动,导致叶顶处漩涡分布密集。杨军虎等[4]对叶片工作面轮缘处进行修圆处理,发现修圆有利于改善间隙流动;Laborde等[5]通过改变不同叶顶形状,研究叶顶间隙处漩涡结构;施卫东等[6]研究了3种切割叶顶形状对轴流泵叶顶空化的影响,结果显示,倒角和斜切叶顶方案能较好控制叶顶空化涡,可见不同叶顶形状会导致轴流泵内部流动不同。

轴流泵在设计中通常采用翼型来绘制叶轮或导叶叶片,不同的翼型会导致叶片周围漩涡分布不同,影响泵内部流动稳定。许多学者对叶片翼型优化展开研究,使叶片表面阻力更小,流动更稳定,张宇等[7]对叶片进行多参数优化,通过改进型线有效控制出口位置漩涡;施卫东等[8]通过修改后掠式叶轮的后掠角,优化颗粒分布,减少叶片磨损;潘强等[9]通过优化轴流泵叶片,使改进的鱼友好型轴流泵可以降低鱼类死亡率。可以看出优化叶片形状可以改进轴流泵内部流动。目前国内外研究主要集中在叶轮叶片形状的改进,对轴流泵叶顶区域的研究也大都集中在分析间隙处流动特性[10-14],而对于叶顶形状的研究相对较少,因此开展对叶顶形状改进的研究很有必要。

本文以微型(扬程低于1 m)喷水推进泵为研究对象,参考国内外学者对叶片形状改进的经验,选用有利于流动稳定的翼型形状,对叶顶进行翼型化研究,采用数值计算方法对比分析3种翼型化叶顶(尖峰型、均匀型、S型)及原始叶顶在不同间隙尺寸下的内流场分布区别及优势,得出翼型化叶顶在喷水推进泵设备中应用的优势,为叶顶区域流态分布的改善及叶顶形状研究提供新的思路。

1 数值模拟

1.1 几何模型参数及计算域

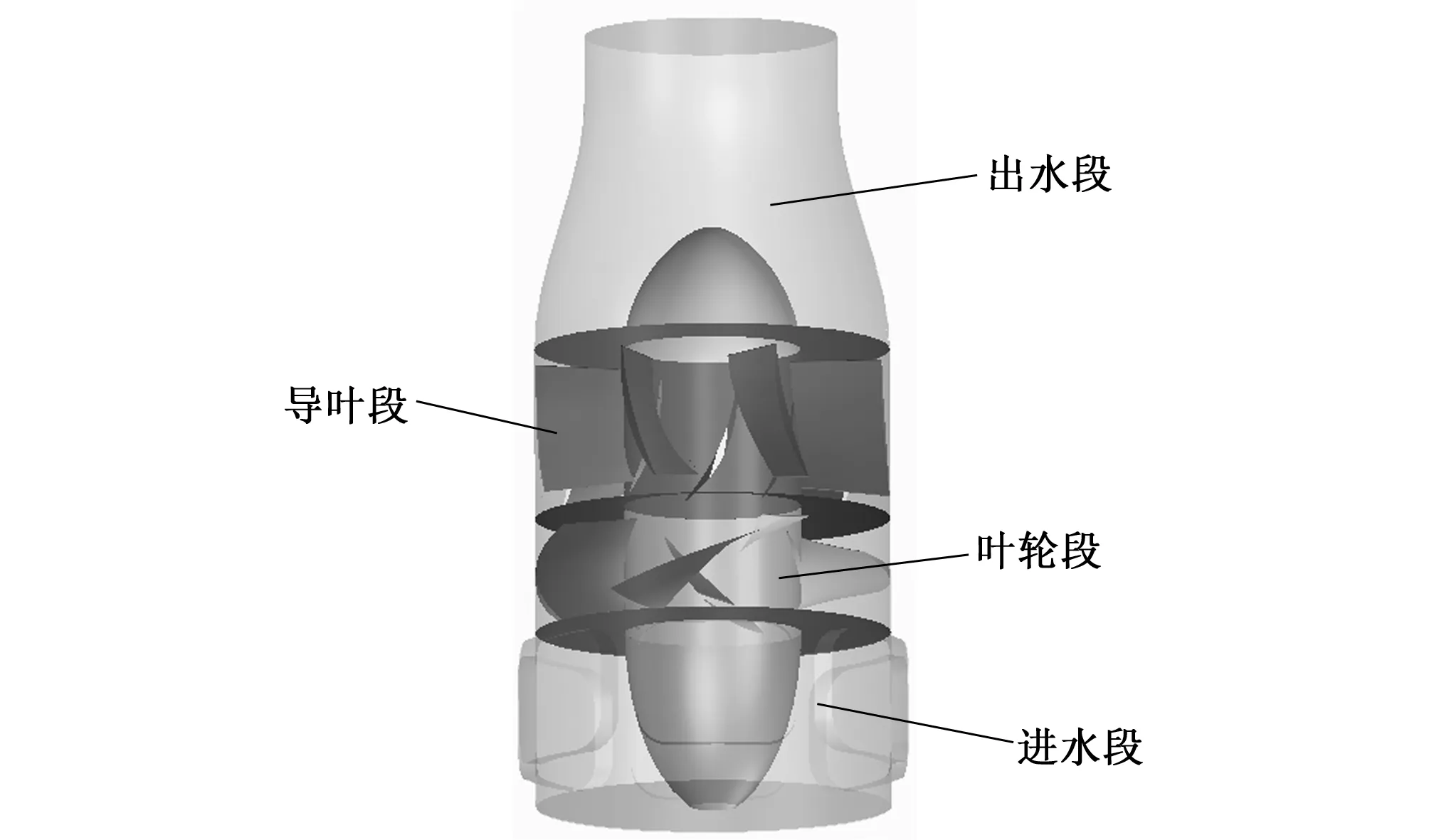

基本设计参数:流量Q为40 m3/h,扬程H为0.5 m,转速n为1 000 r/min,比转速ns为647,叶轮直径D为112 mm,轮毂比dh/D为0.5,叶轮叶片数zy为4,导叶叶片数zg为7。取管道进口到管道出口作为数值模拟的计算域,包括进水段、叶轮段、导叶段及出水段等4个区域。采用三维建模软件Creo绘制喷水推进泵几何模型,结构见图1。

图1 模型泵三维图形

1.2 设计方案

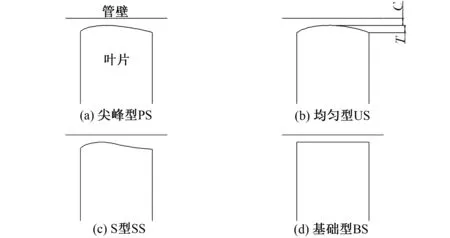

传统喷水推进泵叶片叶顶通常平行于管壁,叶顶截面形状接近直线型,叶顶与叶片截面形状类似矩形形状,见图2(d)。本文在原始叶顶的基础上,分别采用3种不同类型的翼型形状代替原始叶顶截面形状,3种翼型类型分别为最高点向首端偏的形似尖峰的翼型类型、最高点在中间位置形似抛物线的翼型类型以及形似S形状的翼型类型,然后对所述翼型选择代表性翼型。为减少其他因素干扰,保持选择翼型的厚度相同。3种类型翼型分别取:NACA4412翼型、791翼型及liss7769翼型,翼型最大厚度均为其弦长的10%。本文试验只取翼型吸力面的翼型曲线,翼型形状见图3。3种翼型叶顶形状方案分别记为尖峰型(Peak Shape,PS)、均匀型(Uniform Shape,US)及S型(S Shape,SS)喷水推进泵,原始叶顶方案记为基础型(Basic Shape,BS)。

为全面分析翼型化叶顶对喷水推进泵内流场的影响,取3组不同叶顶间隙尺寸,通过调整叶顶与管道内壁的间隙,构造3种不同间隙叶轮段的模型,根据文献[11,12]选取间隙尺寸比δ分别为0.5倍、0.75倍及1.0倍轮缘处翼型截面最大厚度T。δ的公式为:

δ=C/T

(1)

式中:δ为间隙尺寸比;T为翼型化叶顶截面最大厚度;C为翼型化叶顶到管壁最短距离,见图2(b),为与翼型化方案形成对比,原始方案的间隙大小等于翼型化叶顶到管壁最短距离C。

图2 4种叶顶形状

图3 3种翼型形状

1.3 边界条件

采用ANSYS CFX仿真软件对喷水推进泵内部流动进行数值模拟,计算域进口设置为进水段的进水管口,进口边界条件设置为压力进口;计算域出口设置为出水段的出水管口,出口边界设置为质量流量出口。叶轮段为旋转域,其他区域为静止域,叶轮壁面旋转速度设为0,其余壁面采用无滑移边界条件,采用SSTk-ω模型作为湍流模型,叶轮与进口、叶轮与导叶的动静交界面采Frozen Rotor模式,其他交界面采用None模式,网格节点的匹配方式采用GGI模式。

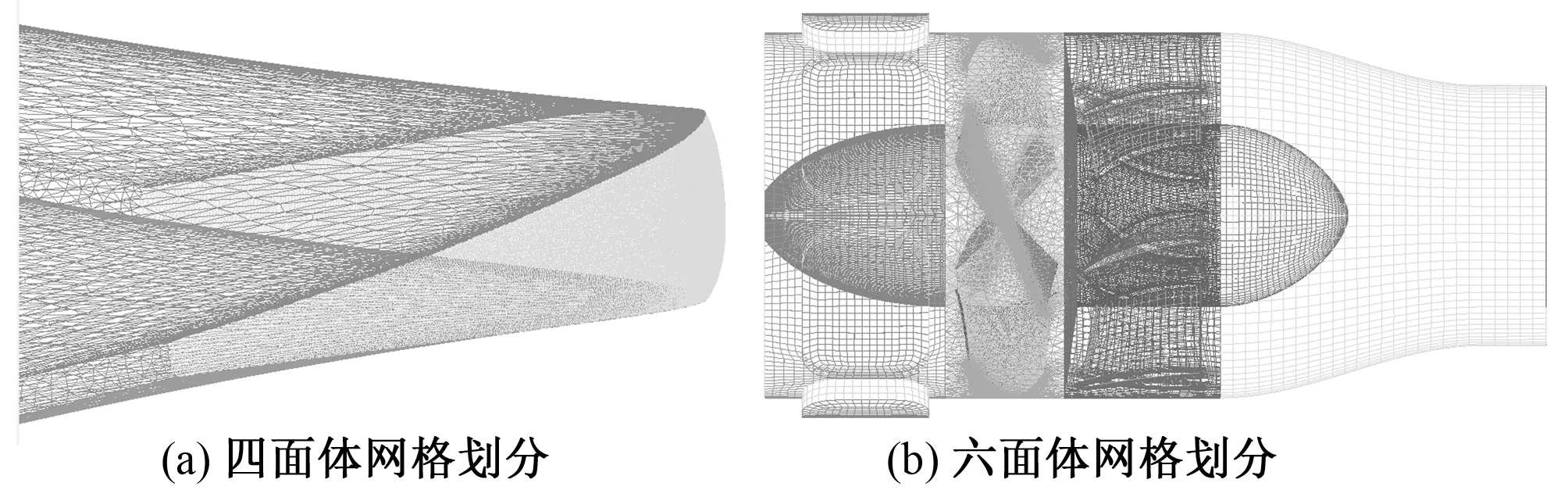

1.4 网格划分

采用软件ANSYS ICEM 进行网格划分,由于喷水推进泵叶轮叶顶部位几何复杂,叶轮段采用适应性强的四面体网格划分,并对叶片叶顶间隙区域网格进行加密,结果见图4(a)。其 余计算域采用六面体网格划分,增加计算域网格精度,其中导叶轮毂和轮缘处采用O型结构,所有网格质量保持在0.4以上,见图4(b)。

图4 模型水体网格

采用3组网格方案对喷水推进泵在额定工况下的数值模拟进行网格无关性分析,选择网格总数分别为127.5、159.5和221.5 万个。通过对所预测的泵扬程值进行对比分析,结果见表1。喷水推进泵总网格数增加到150 万个时,扬程逐渐趋于稳定,网格数达到方案2水平时,模拟所得泵的扬程、效率的误差分别小于0.5%和0.3%。本文中为了提高收敛速度,选择方案2的网格划分方式进行数值模拟。

表1 网格无关性分析

2 数值计算结果分析

2.1 外特性对比

取喷水推进泵叶轮流道为研究对象,对在不同间隙及不同叶顶行政情况下的共12组方案作外特性分析,计算不同流量工况下的扬程与流量、效率与流量特性,见图5。

由图5可以看出,叶顶采用不同翼型化,在不同间隙尺寸下,泵的扬程和效率均有所改变。随着间隙尺寸的减小,4种方案的扬程和效率逐渐增加。3种翼型化方案的扬程和效率均低于未做修改的BS方案,但随着间隙尺寸增大,差距逐渐减小,在达到间隙尺寸比δ为1.0时,3种翼型化方案的扬程和效率与未作修改的基础方案差距最小,额定流量下,对于US方案3种间隙下扬程差分别为0.031 3、0.031 2、0.027 1 m。在3种翼型化方案中,US方案的扬程和效率在3种方案中最低,在额定流量下δ为0.5、0.75、1.0时分别比3种翼型中最高扬程低0.89%、0.76%、1.16%,差距甚微,其中δ为0.5时PS方案的扬程和效率最高,δ为0.75及δ为1.0时SS方案的扬程和效率最高。

图5 不同方案的外特性曲线

由于翼型化叶顶相当于切除了原始叶顶的前缘和后缘,间接增大了叶顶平均间隙,同时由于扬程和效率随着间隙增大而减小,导致翼型化叶顶方案的外特性比基础叶顶方案差。下文对内流场进行分析,研究翼型化叶顶是否有利于泵内部流动。

2.2 内部流场分析

(1) 叶顶及背面涡量分析。由于3种方案在不同间隙下的内部涡量流动情况相近,本文仅对现象最明显的一种间隙尺寸的内部涡量进行分析。取0.5倍间隙尺寸比情况下,以穿过叶片弦长中间位置的轴截面为研究对象,比较4种方案在额定工况下的间隙处的平面涡量,结果见图6。图6中方向垂直平面向外为正。喷水推进泵叶顶漩涡流主要包括在工作面的角涡以及背面的泄漏涡和脱离涡[8],由图6(a)到6(d)可以明显看出3种翼型化方案泄漏涡范围和大小明显减小,US方案中甚至难以观察出叶片背面的脱离涡,PS方案和SS方案的泄漏涡范围比US方案略大;PS及US方案的脱离涡相比BS方案变化不大,但US方案对脱离涡有明显改善效果,图中几乎没有大于853 s-1的脱离涡涡量。由于翼型化叶顶三维建模较复杂,叶顶压力面的截面翼型形状难以平滑过渡,存在尖角,导致在图中工作面3种翼型化方案都有不同程度的角涡。综上所述,即使从本文方案中无法观察出消除角涡的现象,但是泄漏涡的改进十分明显,其中US方案还改善了脱离涡。

图6 4组方案平面涡量图

(2) 叶轮出水端速度分析。对叶轮出水端局部速度云图进行分析,见图7,4组图中从左到右间隙尺寸比δ依次为0.5、0.75、1.0。由图7可见,随着间隙尺寸的增大,叶轮出水端速度逐渐降低。在3种间隙下,BS方案从轮毂到轮缘处的速度变化均较大,轮缘处大于3.9 m/s的高速区域范围明显较大,流动不稳定。相比BS方案,3种翼型化方案叶轮轮缘处高速区域范围明显偏小,速度分布更为合理,叶轮出水断面流动更稳定。3组翼型化方案中,SS方案在3组间隙下,高速区面积均最小,流动稳定性最佳,US与PS方案的速度分布相似,US方案在间隙δ为1.0时轮缘处高速区面积略小于PS方案。可见翼型化方案均可以改善叶轮出水端的流动,使流动更加稳定。3种翼型化方案的速度分布相似,且变化程度均小于BS方案,其中SS方案的速度高速区域范围最小。

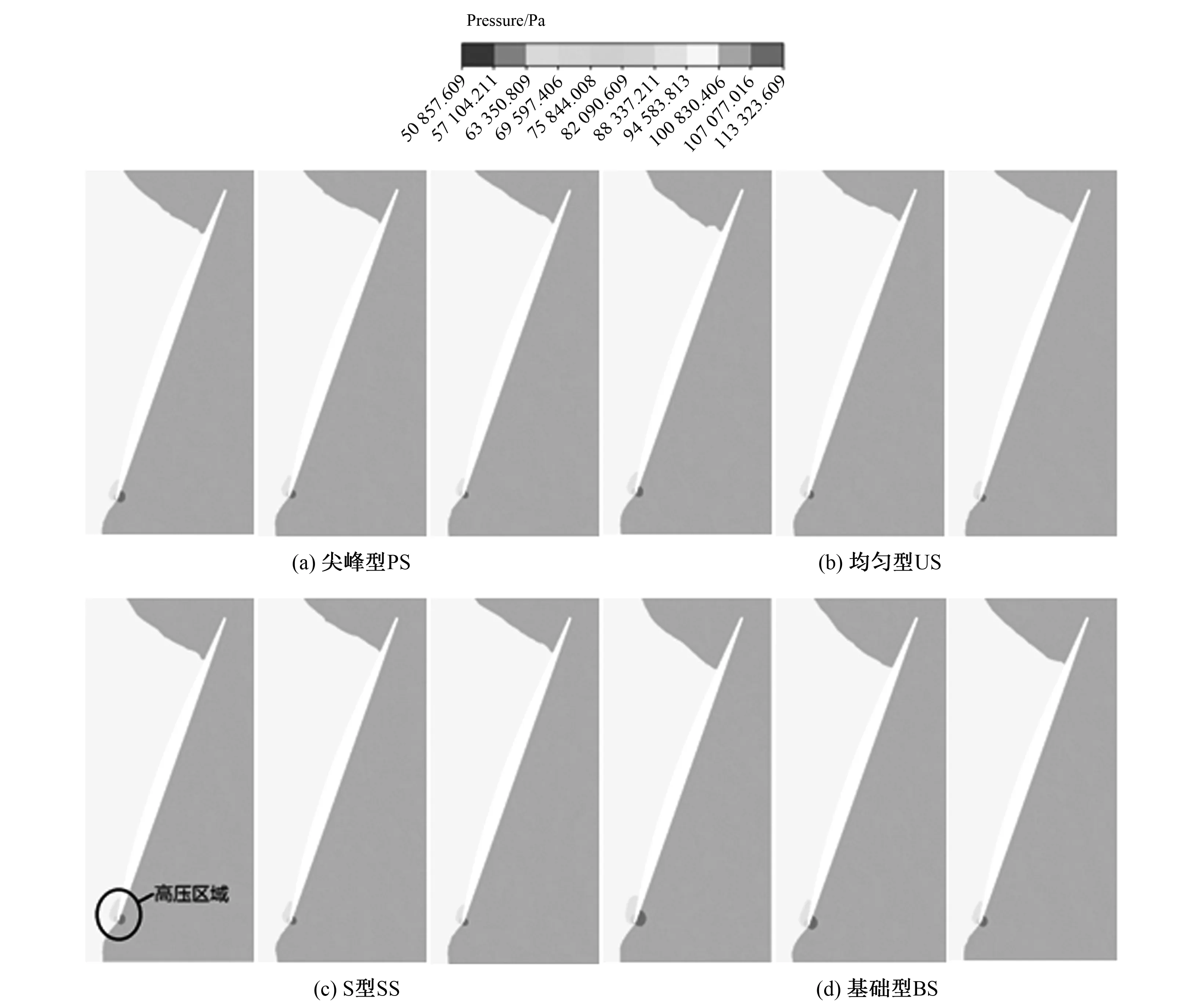

(3) 叶轮叶片间压力分析。对叶轮叶片间局部压力分布云图进行分析,见图8,其中span为0.8,图8中4组从左到右间 隙尺寸比δ依次为0.5、0.75、1.0。由图8可见,在3组间隙下,叶轮叶片进水端压力均较其他位置处大,进水端存在明显高压区域;随着间隙的增大,叶片进水端处的压力逐渐减小,叶片背面压力也呈减小趋势。同时BS方案进水端高压区域面积始终比3种翼型化方案大,在叶片进口位置会产生明显的漩涡;在3组翼型化方案中,3组方案压力云图分布相似,其中SS方案进水端高压区范围最小,改进效果最佳。PS方案和US方案压力云图效果相似。可见,翼型化方案可以有效减少叶轮进水端高压区域,减少进水端产生的漩涡,使流动更平稳。

图7 4种方案叶轮出水端局部速度分布云图

图8 4种方案叶轮叶片间局部压力分布云图

由内流场分析发现,翼型化叶顶形状是适合流动的形状,改善了叶顶的流动环境,致使翼型化叶顶的流动特性优于原始叶顶。

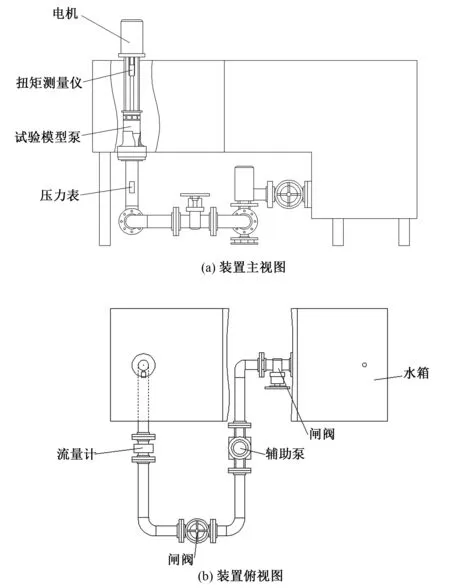

2.3 数值模拟与实验结果

实验装置见图9。实验装置主要由试验泵、水箱、管道、压力表、流量计、闸阀、辅助离心泵等组成。本文的实验采用立式试验台,试验泵位于3位置,泵运行后做功将水输送入下方管道,但由于试验泵扬程低做功较小,水流难以在管道形成循环,故在7位置增加辅助泵使水流得以循环流动。

图9 实验装置示意图

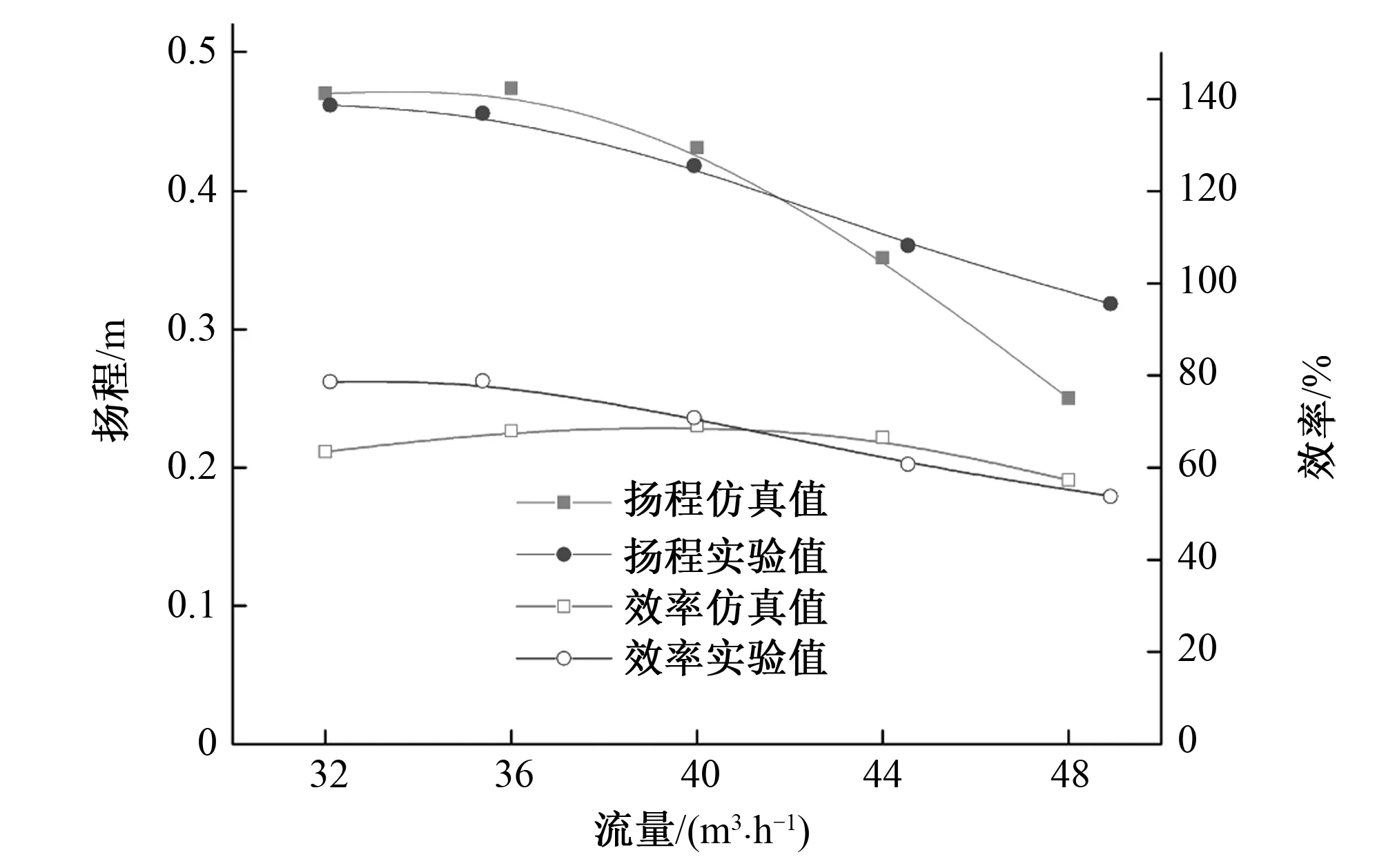

图10 喷水推进泵实验与数值计算曲线对比图

在额定工况下,模拟计算均匀型喷水推进泵全流场的流动特性,将数值模拟得到的结果与实验结果比较,结果见图10。在额定工况点附近2者曲线基本相近,计算所得水力性能值优于实验结果。由于实际试验中存在装置泄漏、水流不稳定、其他阻力干扰、测量中读数的误差等外在因素,并且由扬程计算公式:

(2)

可以看出,由于喷水推进泵扬程微小,导致其速度水头的影响比压力水头大,同时辅助泵运行时产生的推力会影响水流流动,导致扬程和效率在小流量及大流量情况下会有所偏离。许多学者针对微扬程及低扬程作过实验研究[15,16],其实验与仿真误差甚至大于10%~20%。本实验在额定工况下,仿真效率、扬程与实验值之间的误差均保持在3%以内,说明仿真模型在额定工况点及其附近比较准确的模拟了喷水推进泵的内部流动,结果是可靠的。

3 结 论

(1)翼型化叶顶在外特性方面有所欠缺,但由于翼型表面有利于流体流动,因此翼型化叶顶喷水推进泵的内流场分布均匀合理,流动稳定。

(2)3种翼型化方案均改善叶轮叶顶区域的漩涡,其中均匀型方案改善情况最佳,且均使叶轮出水端速度布局更合理,均使叶轮进水端高压区减小,改善压力及速度方面S型方案最佳。

(3)随着间隙增大,扬程和效率逐渐减低,叶轮处速度降低、压力减小,但翼型化方案内流场分布始终比原始方案稳定,可见翼型化方案有利于改进微型喷水推进泵内部流动,推荐在设计时采用翼型化叶顶。根据本文经验,采用均匀型翼型,能使涡量布局最合理,采用S型翼型,能使压力及速度分布最合理。

□

[1] 张德胜,石 磊,陈 健,等.基于大涡模拟的轴流泵叶顶泄漏涡瞬态特性分析[J].农业工程学报,2015,31(11):74-80.

[2] 张德胜,陈 健,张光建,等.轴流泵叶顶泄漏涡空化的数值模拟与可视化实验研究[J].工程力学,2014,(9):225-231.

[3] 黎耀军,沈金峰,严海军,等.叶顶间隙对轴流泵轮缘泄漏流动影响的大涡模拟[J].水利学报,2014,45(2):235-242.

[4] 杨军虎,马静先,张人会,等.轴流泵叶片外缘修圆对泵性能的影响[J].兰州理工大学学报,2007,33(5):60-63.

[5] Laborde R,ChantrelP,Mory M.Tip clearance and tip vortex cavitation in an axial flow pump[J].Journal of Electronic Packaging,1997,119(3).

[6] 施卫东,吴苏青,张德胜,等.叶顶形状对轴流泵空化性能的影响[J].农业机械学报,2014,45(9):101-106.

[7] 张 宇,管仁伟,安 伟,等.轻载型轴流泵的流场分析和叶型优化[J].江南大学学报,2013,12(1):59-64.

[8] 施卫东,邢 津,张德胜,等.后掠式叶片轴流泵固液两相流数值模拟与优化[J].农业工程学报,2014,30(11):76-82,293.

[9] 潘 强,张德胜,施卫东.基于叶片撞击模型的鱼友好型轴流泵优化设计[J].农业机械学报,2015,(12):102-108.

[10] Wu H X,Miorini R L,Katz J.Measurements of the tip leakage vortex structures and turbulence in the meridional plane of an axial water-jet pump[J].Experiments in Fluids,2011,50(4):989-1 003.

[11] Miorini R L,Wu H X,Katz J.The internal structure of the tip leakage vortex within the rotor of an axial waterjet pump[J].Journal of Turbomachinery,2012,134(3):1-12.

[12] 彭云龙,王永生,靳栓宝.轴流式喷水推进泵的三元设计[J].中南大学学报(自然科学版),2014,45(6):1 812-1 818.

[13] Hosono K,Hosono Y,Saito S,et al.Study on cavitation influence for pump head in an axial flow pump[J].Journal of Physics,2015,656(1):1-4.

[14] 韩吉昂,李普泽,钟兢军.叶顶间隙对喷水推进轴流泵空化性能影响[J].科学技术与工程,2016,16(33):130-136.

[15] 李彦军,严登丰,袁寿其.大型低扬程泵与泵装置特性预测[J].农业机械学报,2007,38(10):36-40.

[16] 李 君,曹永梅,高传昌.低扬程轴流泵及其泵站装置性能预测研究[J].中国农村水利水电,2015,(3):121-123,126.