一种优化的有机玻璃制备和特性研究

协铭辰 邱佳杰 何伟泓等

摘要:工业制有机玻璃多采用本体聚合的方式,但是温度的变化容易造成热量散失不均匀的情况。因此,找出最佳的聚合温度和引发剂用量,减少引发剂分解生成的气泡,制作出更高质量的有机玻璃是一个重要的课题。我们用控制变方法,研究不同引发剂的使用量对成品内部的气泡数量的影响,实验结果表明当温度于90±5℃之间,引发剂用量在12.5mg-15mg之间时,聚合得到的有机玻璃能够最大化地减少气泡数量同时又能达到最大硬度。该方法有利于定制制作开发。

关键词:硬度;有机玻璃;聚合温度;引发剂

DOI:10.16640/j.cnki.37-1222/t.2018.02.005

聚甲基丙烯酸甲酯通常称为有机玻璃(PMMA),具有高透明度,低价格,易于机械加工等优点,是平常经常使用的玻璃替代材料。有机玻璃是开发较早的一种重要热塑性塑料,具有透明性、稳定性和耐候性,易染色、易加工,外观优美,在建筑业中有着广泛的应用。高透明性,機械强度高以及重量轻等特点使得有机玻璃在工业、建筑业和装饰行业等大量使用。有机玻璃是目前最优良的高分子透明材料,透光率达到92%,比玻璃的透光度高。被称为人造小太阳的太阳灯的灯管是石英做的,这是因为石英能完全透过紫外线。普通玻璃只能透过0.6%的紫外线,但有机玻璃却能透过73%。有机玻璃的相对分子质量大约为200万,是长链的高分子化合物,而且形成分子的链很柔软,因此,有机玻璃的强度比较高,抗拉伸和抗冲击的能力比普通玻璃高7-18倍。有一种经过加热和拉伸处理过的有机玻璃,其中的分子链段排列得非常有次序,使材料的韧性有显著提高。因此,拉伸处理的有机玻璃可用作防弹玻璃,也用作军用飞机上的座舱盖。有机玻璃的密度为1.18g/cm3;同样大小的材料,其重量只有普通玻璃的一半,金属铝(属于轻金属)的43%。有机玻璃不但能用车床进行切削,钻床进行钻孔,而且能用丙酮、氯仿等粘结成各种形状的器具,也能用吹塑、注射、挤出等塑料成型的方法加工成大到飞机座舱盖,小到假牙和牙托等各种制品。因此,高效制备高品质有机玻璃是满足产业发展的重要方面。有机玻璃的结构一致性和硬度是有机玻璃的重要指标,本文就从引发剂的用量和制备温度两个方面研究有机玻璃的硬度与上述两者之间的关系,获得了明显的依赖关系和优化方案。研究过程使用了控制变量法和数学建模,借助硬度仪、SEM扫描电镜对结论提供有力依据,最后结合数据合理猜想。

1实验内容

单体聚合反应原理:甲基丙烯酸甲酯单体(MMA)中,自由基聚合胶通过温度的改变和使用不同的引发剂,使甲基丙烯酸甲酯单体聚合成为聚甲基丙烯酸甲酯(PMMA),即我们常说的有机玻璃。我们通过改变单体预聚合时所需的条件,以达到我们探究在不同的预聚合条件下,有机玻璃聚合后的硬度大小及预聚合有机玻璃的最适温度、引发剂用量范围。

首先要清洗MMA中的阻聚剂,采用10%的氢氧化钠溶液和60%的超纯水清洗,清洗四次MMA,最后得到澄清的MMA溶液。经过干燥提纯MMA单体,将已洗去阻凝剂的MMA溶液取出,转移至圆底烧瓶,向圆底烧瓶中加入过量的无水硫酸镁粉末,剧烈振荡,硫酸镁粉末吸水结块,最后粉末变成晶体沉到圆底烧瓶底部,将圆底烧瓶套上黑袋子,防止精制溶液见光聚合,将套上黑色袋子的圆底烧瓶放到4℃的冰箱里冷藏四小时,等待晶体吸水,干燥提纯后溶液。精制提纯后的MMA单体,将溶液转移至蒸馏烧瓶,并在蒸馏烧瓶中放入磁力搅拌子,连接蒸馏仪器,检查气密性,接上冷阱,防止甲基丙烯酸甲酯或其他杂质进入真空泵污染真空泵,将蒸馏烧瓶置于磁力加热搅拌器上,打开磁力搅拌器和真空泵,并用止水夹夹紧连接真空泵的橡胶管,缓慢松开,使溶液缓慢沸腾,对干燥4小时后的溶液进行减压蒸馏,直到接收烧瓶中出现少量溶液。检查冷阱,冷阱中出现少量溶液。打开加热器缓慢提高加热器温度,避免溶液出现爆沸,待加热温度达到39℃时恒温蒸馏,等到蒸馏烧瓶内剩余少量溶液时停止蒸馏,取出接收瓶,准备进行聚合实验。

2聚合实验

聚合反应分成两个阶段,预聚合阶段和后聚合阶段。

(1)预聚合实验。用电子分析天平称量引发剂AIBN,用针筒向微量瓶中加入上述MMA溶液10ml,塞紧瓶塞并封口;将微量瓶置于所控制不同的温度之下,边加热边用手辅以振荡;振荡时观察液体粘稠度变化,当粘稠度接近硅油状态时停止加热振荡,将微量瓶取出;将取出的微量瓶放入43℃的油浴锅中恒温加热20h后完成预聚合。

(2)后聚合实验。将灌好预聚合溶液的微量瓶放入43摄氏度的油浴锅中油浴约20h;油浴完成后,将微量瓶在烘箱中升至100~150℃反应约2~3h,使单体完全转化,后聚合完成。

3实验结果与讨论

为了探究引发剂数量和反应温度对聚合后的有机玻璃的硬度的影响,我们设计了系列实验,即以温度引发剂用量硬度三维相关度来设计实验,采用温度引发剂用量梯度作为变量,设计制备了6种样品,并进一步对样品的硬度和形貌进行了表征。

同时对样品的聚合后的微气泡进行了观测和计数,进一步了解聚合中引发剂的变化导致的材料的特性改变。

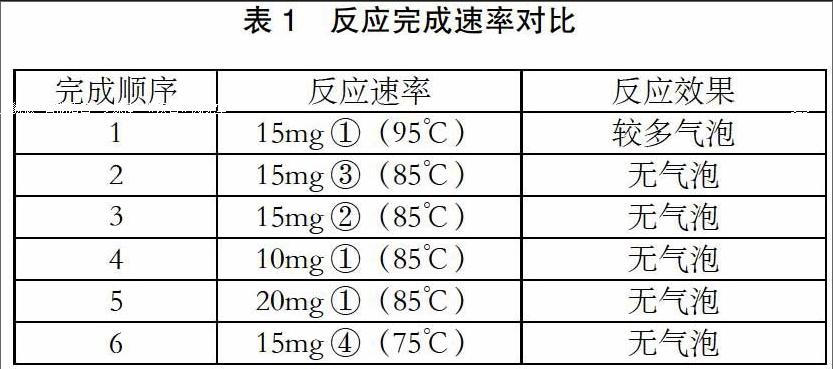

表1是反应完整速率对比,从表中可以看出反应温度越高,完成时间越短,但是在反应温度为95℃的条件下,反应结果较多气泡。反应温度控制在75℃-85℃之间,产品中没有气泡产生。因此,实验应该控制在85℃左右为宜。

我们从以上六份样品中,抽出15mg①(95℃)和15mg②(85℃)进行硬度检测,其检测结果为:

15mg①(95摄氏度)硬度为(洛氏硬度):HRR 113

15mg②(85摄氏度)硬度为(洛氏硬度):HRR 114

可见,温度变化并未引起硬度的明显变化。

进一步,我们通过二分法对引发剂的用量以及影响进行探究;分别使用了12.5mg和17.5mgAIBN的甲基丙烯酸甲酯进行聚合,并将聚合温度控制在85℃,得到成品后检测硬度,得到结果为:

12.5mg(85攝氏度)硬度为(洛氏硬度):HRR 111

17.5mg(85摄氏度)硬度为(洛氏硬度):HRR 107

由此可得出结论:AIBN最适用量应在12.5mg以上且最大硬度应在12.5mg至15mg之间出现,而17.5mg则用量过大,最佳硬度比小于17.5mg的AIBN。

综合考虑样品聚合反应的温度指标,可以得出结论:温度在85℃-95℃之间,引发剂用量在12.5mg到15mg之间时,聚合得到的有机玻璃能够达到硬度最大化的效果。

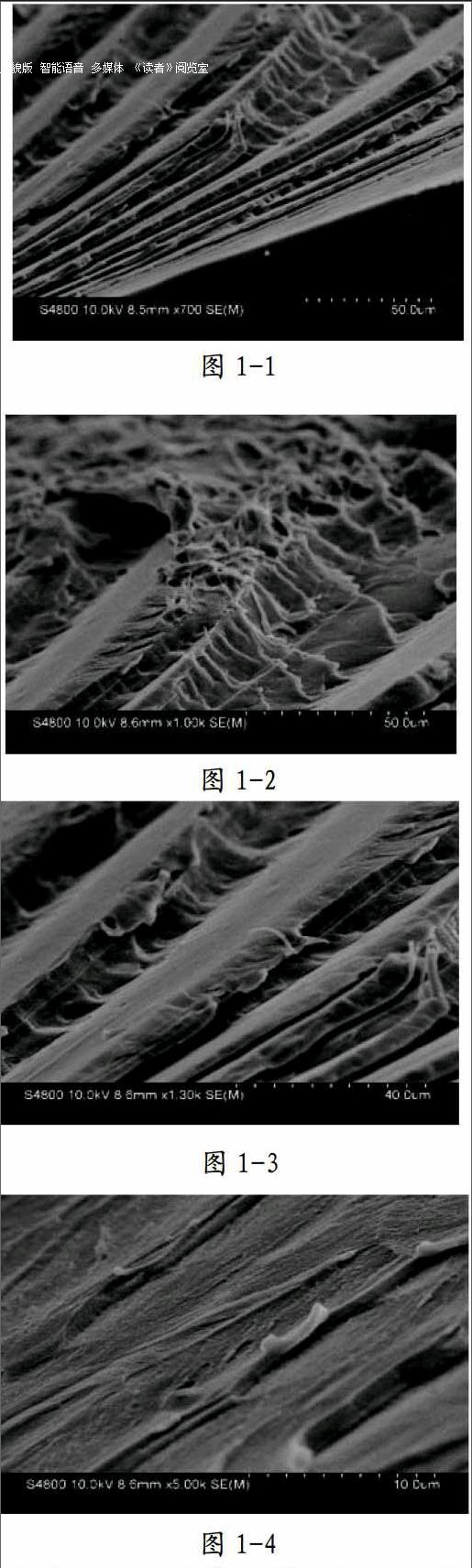

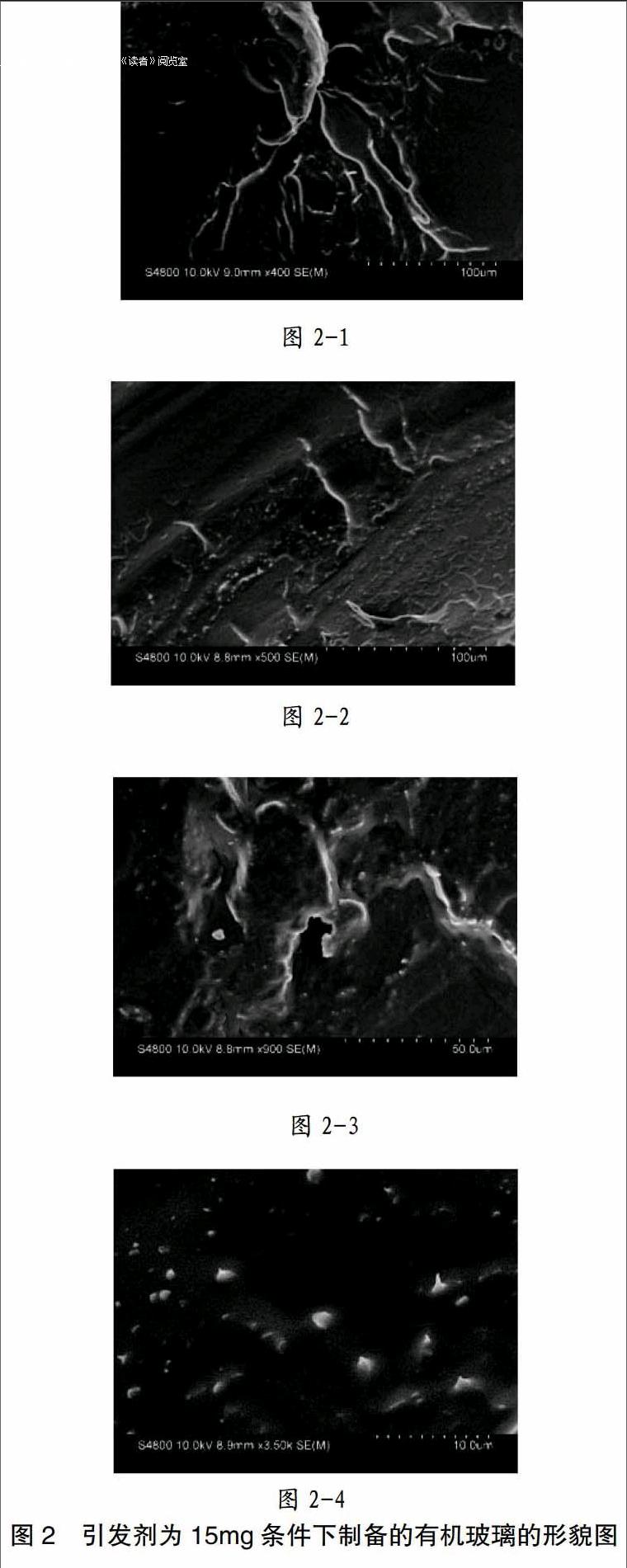

为了跟进一步了解有机玻璃的微观结构,我们将其中两个样品分别为15mg①和|2.5mg做SEM扫描电镜,扫描结果得到如图1和图2所示,图1为引发剂为12.5mg条件下制备的样品。

4 SEM电镜扫描图分析

通过对比上面两组扫描电镜图,可以判断出15mg①组比12.5mg组表面更光滑。电镜扫描图有四种规格,分别为100微米、50微米、40微米和10微米,不同的规格展示出愈加细化的表面形态。从12.5mg图中看,电镜扫描出来的表面是一层一层的。我们认为,聚合过程中,仍然存在一定的局域温度不均匀,导致不同聚集形态的出现。由于高聚物是一个网状结构,这些表面的小孔能够使低聚物进入且一层又一层地覆盖在小孔上。经过多次叠加后,高聚物的表面就因此会局域不均匀情况。

对比工业制法中并不添加引发剂AIBN。其原因在于加入引发剂后,AIBN催化时碳氮三键会发生断裂,从而生成氮气。氮气的存在让有机玻璃的硬度大幅下降,导致有机玻璃内部聚合物分布不均匀,因此就会有的地方硬度高有的地方硬度低。因此,制备的有机玻璃内部如果存在气泡则是不理想的制备。

观察所有制得样品,对样品中的气泡数量进行清点。设定一个样品中有50个气泡为标准,统计得下表:(静置后)

由上表,就能够得出每种样品产生气泡的百分率,通过比对百分率的不同可以得知,普遍AIBN用量越多,气泡产生数量就越多;同时,在AIBN用量相同时,温度越高,AIBN分解越完全。结合前面的分析数据,可得知在85℃至95℃这个范围内聚合出来的单体硬度较高。因此参照实验数据,联系上表,可知15mg③在符合温度范围内出泡率最低。

实验中发现,预聚合时候基本没有气泡,后聚合过程中气泡产生明显增多。由此说明,气泡产生的阶段主要发生在后聚合时期,即在恒温油浴及最终100℃至150℃反应时产生。另一方面用手辅以摇晃的目的一是为了让单体均匀分布,二是让AIBN充分与单体混合;而在做这一步时,当摇晃的频率越快,AIBN和单体分布量越均匀,就越不容易出现分子团聚集,使后期出现局部受热导致局部氮气爆增的情况降低,气泡生成量自然就会减少。所以,如果想要减少气泡数量,首先需要使各物质均匀分布。使用引发剂对单体进行聚合,首先要考虑温度带来的影响,当该工艺运用在实际生产当中时,生产部门需要在前期的预聚合中控制好反应炉内的单体聚合情况及AIBN的分布。同时,在后聚合中,考虑单体浓稠散热效果差的问题,应该将20h恒温温度适当下调,配合适量的震动挤出气泡。我们还认为,影响气泡多少因素与容器传热速度有关,有待进一步实验证实。

5结论

本实验通过对有机玻璃聚合反应时温度及引发剂用量进行了探究,通过仪器及数据分析得到:温度在85℃至95℃之间,引发剂用量在12.5mg到15mg之间时,聚合得到的有机玻璃能够达到硬度最大化的效果,同时适当控制预聚合和后聚合时摇晃程度能够有效地减少AIBN分解产生气泡。为产业制造提供了可参考的积累。