基体铜的粒度对铜基粉末冶金摩擦材料性能的影响

刘建秀, 贾徳晋, 樊江磊, 吴 深, 邵建敏, 张 驰(郑州轻工业学院 机电工程学院,郑州 45 0000)

从2009年12月26日中国首条高速铁路通车至2014年中国高速铁路营业里程已达1.6万公里,稳居世界第一[1].高速铁路的快速发展,需要我国的列车不断的提速.然而,速度增加1倍,制动功率就需要增加8倍来满足要求,但是,国产的摩擦材料摩擦系数微低,且稳定性不佳,难以满足高速列车的需要,目前主要依赖进口.为了实现高速列车摩擦材料的早日国产化,国内针对高速摩擦材料开展了大量研究.粉末冶金材料以其良好的导热性、稳定的摩擦系数、高耐磨性等优点,得到广泛应用[2].铜基粉末冶金摩擦材料以其组织均匀、导热性好、耐磨性高、摩擦系数稳定等优点,大量应用于快速列车的制动摩擦材料.目前国内铜基粉末冶金摩擦材料的性能还不能满足250 km/h 以上快速列车的严格要求,需要进一步提高摩擦材料的性能.影响铜基粉末冶金摩擦材料性能的因素主要是其成分和工艺.铜基粉末冶金摩擦材料主要是由基体铜、摩擦组元、润滑组元和稀有金属[3-5]通过粉末冶金的方法制成的金属基颗粒复合材料[6].大多数人都通过研究摩擦组元[7-12]、润滑组元[13-16]等成分,以及烧结温度[17-20]、压制压力[19-22]等烧结工艺来提高铜基摩擦材料的性能.但是,有关基体对铜基粉末冶金摩擦材料性能影响的研究还很少.本文主要研究基体铜的粒度对摩擦材料硬度、孔隙率、密度、组织和摩擦性能的影响,为改变国内快速列车刹车摩擦材料依赖进口的现状提供理论基础.

1 实验

1.1 材料制备

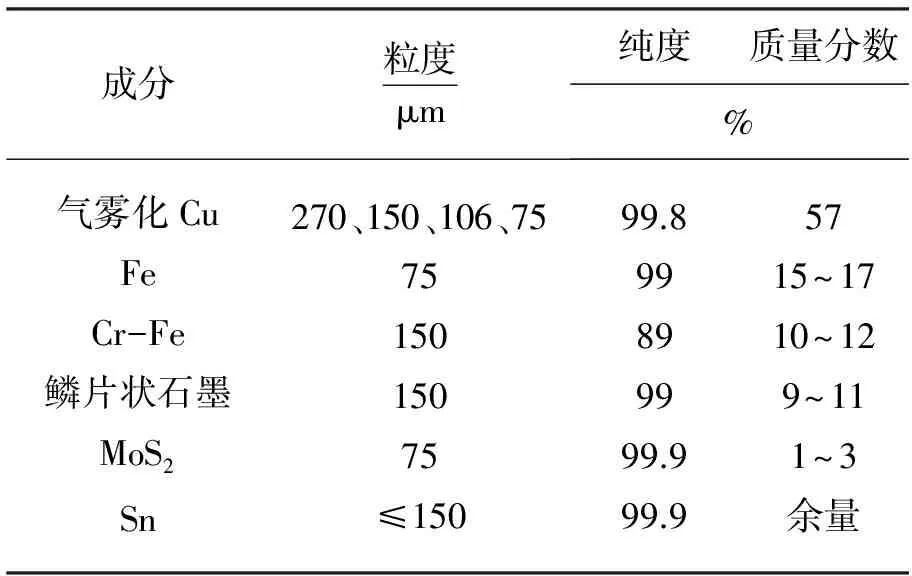

按照表1的比例,在V型混料机中混料8 h,冷压后热压烧结,经保温及室温冷却后,制备出铜粉粒度为270、150、106和75 μm的试样,依次编号为:Cu50、Cu100、Cu200、Cu300.

表1 铜基粉末冶金摩擦材料成分组成Table 1 Chemical composition of the copper-based powder metallurgy friction material

1.2 性能测试

使用布氏硬度仪测量烧结试样的硬度,在试样上取5个均匀分布的数据点,测出硬度取平均值.采用排水法,根据国标GB 5163-1985,计算试样的密度(ρ)以及孔隙度(θ).采用MM-3 000摩擦磨损试验台测试材料的摩擦性能,试样摩擦面由三个厚13~15 mm 的正方体组成,试验参数如表2所示.采用电子扫描仪(SEM)观察试样的组织形貌以及磨损表面的形貌.

表2 摩擦磨损试验参数Table 2 Test parameters of friction and wear

2 结果与讨论

2.1 显微组织与力学性能

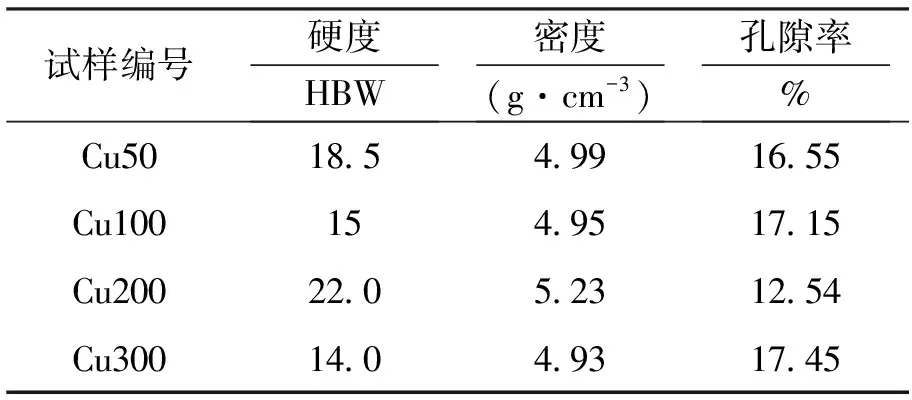

表3为4种试样的硬度、密度和孔隙率.由表3可以看出,试样Cu50、Cu100、Cu300的密度随着铜粉粒度的减小而逐渐降低,原因在于随着铜粉粒度的减小,粉末的流动性能变差,导致压坯密度降低,烧结密度随铜粉粒度的减小而减小.随着铜粉粒度的减小,铜颗粒的总体表面积增大,由于润湿性的差异,表面的结合性能降低,孔隙率呈上升的趋势.试样硬度值的变化规律同烧结密度的变化保持一致,随着烧结密度的增加,硬度值呈上升趋势.但是,试样Cu200的烧结密度为5.23 g/cm3、硬度为22.0 HBW,都高于试样Cu50的烧结密度4.99 g/cm3、硬度18.5 HBW,孔隙率为12.54%低于试样Cu50的孔隙率16.55%,其原因在于Cu50和Cu100试样的基体颗粒较大,材料其他成分的颗粒很多在150 μm以上,接触颗粒之间形成较大的空隙,成型烧结过程中,彼此进入对方空隙的效果差.Cu200试样的基体粒度则较小,由于颗粒尺寸间的差异,在成型烧结的过程中,相互填补彼此空隙的效果好.Cu300试样的基体颗粒虽小,但其流动性差,并不能达到填补彼此空隙的良好效果.所以试样Cu200中基体铜颗粒和其他组元颗粒之间形成了最佳配比,增加各组元之间的接触面积,使压坯密度升高,孔隙率降低,提高烧结密度和硬度.

表3 各试样的物理和力学性能Table 3 Physical and mechanical properties of the samples

图1为4种试样的组织形貌.其中大片浅灰色为金属基体铜,镶嵌在基体铜中的深灰色为金属Fe,棱角分明的暗灰色为金属Cr-Fe,黑色条状成分为石墨,Fe粉上分布的黑色点状物质为空隙.由图1可以看出,随着铜粉粒度减小,基体铜分布的均匀性越高,且连续性越好,这是由于粒度越小,铜颗粒之间的界面越容易结合.但是,Fe和Cr-Fe与基体铜的界面结合性先升高后降低,孔隙率呈先降低后升高的趋势,这是因为随着基体铜粒度的减小,Fe和Cr-Fe的扩散性能提高,在试样中分布越均匀,相互接触面积增大,结合性能增强,同时由于润湿性的差异,孔隙率增加.然而Cu200的孔隙率却最低,原因是铜颗粒和其他组元颗粒之间相互填补,增大了不同组元之间的结合面积,提高了整体的结合性能.摩擦时材料剥落大多都是从石墨层开始的,随着基体铜粒度的减小,鳞片状石墨逐渐由杂乱分布状态变为层状分布状态,且试样Cu200的石墨垂直于压制方向呈层状分布,可以从表面变形层挤出,均匀分布在摩擦表面,从而降低磨损.

图1 试样烧结后的微观形貌Fig.1 Microstructures of the sintered sample with different copper particle size(a)—Cu50; (b)—Cu100; (c)—Cu200; (d)—Cu300.

2.2 摩擦磨损性能

图2为4种试样在初速度为 3 000、 4 000、 5 000、 6 000 和 7 000 r/min 下的平均摩擦系数变化曲线,可以观察到随着转速的增加,4种试样的平均摩擦系数大体呈现先增大后减小的趋势.随着粒度的增大,直接作用于摩擦面的颗粒越大,摩擦系数越大.随着转速的增大,在摩擦力和摩擦热的作用下,由于润湿性、孔隙的存在,材料中有颗粒脱落,镶嵌在表面的摩擦膜中,起磨粒的作用,在3 000~6 000 r/min 的初速度下,4种试样的摩擦系数随着转速增大而增大,其中Cu50、Cu100、Cu300三种试样的摩擦系数增幅较大,最高可达0.03,Cu200样品组织分布均匀,各组元结合性好,颗粒脱落较少,摩擦系数的变化比较稳定,仅为±0.1.转速在6 000~7 000 r/min的条件下,由于摩擦面温度不断升高,促使摩擦面产生一系列的塑性变形和氧化现象,形成一层氧化膜.氧化膜有效减少了摩擦材料与对偶的直接接触,所以4种试样的摩擦系数都有所减小.氧化膜的稳定直接影响摩擦系数的稳定性,随着基体粒度的减小,在摩擦力作用下颗粒的脱落程度降低,摩擦面破坏程度降低,摩擦系数更稳定.所以Cu50、Cu100、Cu300试样随着粒度的减小,摩擦系数的变化幅度呈减小趋势,Cu200试样的摩擦系数几乎不变,是因为Cu200的基体粒度小,同其他组元相互颗粒间容隙度小,分布更加均匀,起到夹持作用,减少颗粒脱落,使摩擦面更稳定.

图2 试样在不同初速度下的摩擦系数变化曲线Fig.2 Friction coefficient curves with different rotation speeds

图3 为4种试样在初速度为3 000、 4 000、 5 000、 6 000和7 000 r/min下的磨损率变化曲线,以试样每10次制动的面磨损量(mg)作为磨损率参数.由图3可以看出,随着转速的升高,磨损率呈增大的趋势.试样Cu50、Cu100、Cu300随着基体Cu粒度的减小,磨损呈降低的趋势,Cu200的磨损率最小,且磨损率波动最小.在5 000 r/min初速度时,最大相差15 mg,但在7 000 r/min初速度条件下最大相差却达到50 mg.

图3 试样在不同初速度下的磨损率变化曲线Fig.3 Wear loss curves with different rotation speeds

图4 为4种试样摩擦(初速度为7 000 r/min)后的表面形貌.由图可观察出,Cu50试样的摩擦表面有大面积的脱落,摩擦膜被严重破坏,且脱落处有石墨粒聚集.Cu100试样呈现斑状脱落,仅有小片区域出现脱落,同时表面部分区域被磨屑覆盖.Cu200的摩擦表面比较平整几乎没有表面脱落现象,且分布着均匀的第三体,有效减小材料的磨损.Cu300的摩擦表面只有微量的脱落,第三体的分布状态介于Cu200和Cu100之间.4种试样随着粒度的减小,一方面,石墨分布状态由杂乱无章逐渐变为层状分布状态,良好的嵌入材料中,可以通过表面变形层挤出,均匀的分布在摩擦面,起到良好的润滑作用.另一方面,孔隙率逐渐减少,在摩擦的过程中,增强相与基体的结合性逐渐增强,从而减少了材料的脱落.在摩擦作用下,材料会产生磨屑,随着磨屑的不断增加,在摩擦力、压力和温度的共同作用下,这些磨屑颗粒会发生塑性变形,形成薄膜.由于氧化作用形成一层致密的氧化膜,氧化膜在摩擦过程中,一方面把材料和对偶阻隔开,减少直接接触,从而降低黏着磨损的可能;另一方面,高硬度的氧化膜阻碍遗留在摩擦副之间的磨粒直接作用在材料摩擦面上,降低磨粒对摩擦表面产生犁沟效应.

通过观察摩擦表面脱落膜的厚度并进行Fe元素扫描分析,发现Fe、O元素含量较高,由此得出为氧化膜.在高速的摩擦作用下,磨屑增加,受摩擦力和载荷作用的影响,在摩擦面参与氧化膜的形成.当氧化层的厚度增加到一定程度,在摩擦过程中,压力和冲击同时作用在脆硬的氧化膜上,氧化膜会产生裂纹,进而不断地延伸和扩展,再由裂纹的相互连接,最后导致表面薄膜的脱落.如图4(a)所示,从氧化膜脱落的磨粒最终在摩擦表面参与摩擦,在压力和摩擦力的作用下,磨粒被压入氧化膜,导致材料表面进一步产生裂纹,引起材料表面脱落,循环往复,材料的磨损逐渐增大.如图4(c)和(d)所示,只有较小的脱落,在摩擦过程中,形成的磨屑较少,对表面的氧化膜破坏较小,所以摩擦表面的氧化膜比较稳定,不仅有效地降低了材料的磨损,同时氧化膜的脱落程度也很低,从而减少了氧化膜产生的磨粒对摩擦表面的进一步磨损.

图4 试样摩擦后的微观形貌Fig.4 Friction surface micrographs of the samples(a)—Cu50; (b)—Cu100; (c)—Cu200; (d)—Cu300

3 结 论

(1)采用不同粒度的气雾化铜粉作为基体,通过热压烧结制成铜基粉末冶金摩擦材料试样,研究表明随着铜粉粒度的减小,试样基体的连续性越来越均匀,试样的硬度大体呈降低的趋势,但试样Cu200的硬度最高,为22.0 HBW,提高了材料的耐磨损性能.

(2)随着铜粉粒度的减小,密度呈减小的趋势,试样Cu200的密度最大,为5.23 g/cm3;孔隙率和密度相反,呈增大的趋势,但Cu200的孔隙率最小,为12.54/%,减少材料的脱落,提高材料的抗摩擦磨损性能.

(3)在7 000 r/min的初速度下进行摩擦磨损试验,随着粒度的减小,摩擦系数整体呈降低的趋势,Cu200摩擦系数的稳定性最高,磨损率呈降低的趋势,且Cu200的磨损率最低.Cu基体的粒度为106 μm,铜基粉末冶金摩擦材料具有最佳综合性能,材料的硬度为22.0 HBW,密度为5.23 g/cm3,孔隙率为12.54/%,摩擦系数为0.348,磨损率为47 mg.

[1] 苏醒. 中国高铁到底有多牛?全球叹服![N]. 人民日报, 2015-10-20.

(Su Xing. How strong are Chinese high-speed trains ? Global admiration ! [N]. People’s Daily, 2015-10-20.)

[2] 张忠莹, 鲁乃光. 粉末冶金摩擦材料综述[J]. 粉末冶金技术, 1986(03).

(Zhang Zhongying, Lu Naiguang. Summary of powder metallurgy friction [J]. Powder Metallurgy Technology, 1986(03).)

[3] 孙忠刚, 高飞, 王德庆. 锡对粉末冶金铜基摩擦材料摩擦磨损性能的影响 [J]. 润滑与密封, 2014, 39(12): 29-38.

(Sun Zhonggang, Gao Fei, Wang Deqing. Effects of Sn content on friction and wear properties of copper matrix frictional material [J]. Lubrication Engineering, 2014, 39(12): 29-38.)

[4] 符蓉, 房顺利, 高飞, 等. 铬对铜基粉末冶金材料摩擦磨损性能的影响 [J]. 润滑与密封, 2013, 38(10): 15-20.

(Fu Rong, Fang Shunli, Gao Fei,etal. Effects of Cr content on friction and wear properties of copper matrix frictional material [J]. Lubrication Engineering, 2013, 38(10): 15-20.)

[5] 姚冠新, 牛华伟. 镍对铜基粉末冶金摩擦材料摩擦磨损性能的影响 [J]. 热加工工艺, 2016, 45(8): 121-124.

(Yao Guanxin, Niu Huawei. Effects of nickel on tribological wear properties of copper-based powder metallurgy friction material [J]. Hot Working Technology, 2016, 45(8): 121-124.)

[6] (苏)费多尔钦科N M. 现代摩擦材料 [M]. 徐润泽, 译. 北京: 冶金工业出版社, 1983.

(Fedor Cinco N M. Modern friction materials [M]. Xu Runze translates. Beijing: Metallurgical Industry Press, 1983.)

[7] 赵翔, 郝俊杰, 彭坤, 等. Cr-Fe为摩擦组元的铜基粉末冶金摩擦材料的摩擦磨损性能 [J]. 粉末冶金材料科学与工程, 2014, 19(6): 935-939.

(Zhao Xiang, Hao Junjie, Peng Di,etal. Friction and wear behavior of Cu-based P/M friction materials with Cr-Fe as friction components [J]. Materials Science and Engineering of Powder Metallurgy, 2014, 19(6): 935-939.)

[8] 陈洁, 熊翔, 姚萍屏, 等. Fe在铜基粉末冶金摩擦材料中的作用 [J]. 粉末冶金工业, 2016, 16(4): 16-20.

(Chen Jie, Xiong Xiang, Yao Pingping,etal. The working of Fe in copper-based P/M friction material [J]. Powder Metallurgy Industry, 2016, 16(4): 16-20.)

[9] 姚萍屏, 熊翔. Fe及SiO2对铜基刹车材料摩擦磨损性能的影响机制 [J]. 摩擦学报, 2006, 26(5): 478-483.

(Yao Pingping, Xiong Xiang. Friction and wear behavior and mechanism of Fe and SiO2in Cu-based P/M friction material [J]. Tribology, 2006, 26(5): 478-483.)

[10] 卢宏, 张婧琳, 刘联军, 等. SiO2粒度对铜基粉末冶金摩擦材料性能的影响 [J]. 粉末冶金技术, 2014, 32(3):195-199.

(Lu Hong, Zhang Jinglin, Liu Lianjun,etal. The effect of SiO2particle size on Cu-based powder metallurgy friction materials [J]. Powder Metallurgy Technology, 2014, 32(3): 195-199.)

[11] Zhang Yongzhong, Zhao Guoding. The effect of interfacial modifying on the mechanical and wear properties of SiCp/Cu pomposities [J]. Materials Letters, 2003, 57: 4583-4591.

[12] 周海滨, 姚萍屏, 肖叶龙, 等. SiC颗粒强化铜基粉末冶金摩擦材料的表面形貌特征及磨损机理[J]. 中国有色金属学报, 2014, 24(9): 2272-2279.

(Zhou Haibin, Yao Pingping, Xiao Yelong,etal. Topographical characteristics and wear mechanism of copper-based powder metallurgy friction materials reinforced by SiC particle [J]. The Chinese Journal of Nonferrous Metals, 2014, 24(9): 2272-2279.)

[13] Lei Liu, Yiping Tang, Haijun Zhao,etal. Fabrication and properties of short carbon fibers reinforced copper matrix composites [J]. Journal of Materials Science, 2008, 43(3): 974-979.

[14] 杨浩, 朱明明, 李卫. 短碳纤维增强铜基复合材料的载流摩擦磨损行为[J]. 特种铸造及有色金属, 2013, 33(8):765-768.

(Yang Hao, Zhu Mingming, Li Wei. Friction and wear behaviors of short carbon fibre reinforced copper matrix composites with electric current [J]. Special Casting and Nonferrous Alloys, 2013, 33(8): 765-768.)

[15] 陈军, 姚萍屏, 盛洪超, 等. 碳对铜基粉末冶金摩擦材料性能的影响 [J]. 材料热处理, 2006, 35(14): 13-16.

(Chen Jun, Yao Pingping, Sheng Hongchao,etal. Effect of carbon on property of copper-base powder metallurgy friction material [J]. Material and Heat Treatment, 2006, 35(14): 13-16.)

[16] LI Jingfu, Zhang Lei, Xiao Jinkun,etal. Sliding wear behavior of copper-based composites reinforced with graphene nanosheets and graphite [J]. Transactions of Nonferrous Metals Society of China, 25(2015) 3354-3362.

[17] 王天国, 覃群. 烧结温度对铜基粉末冶金摩擦材料组织和性能的影响 [J]. 机械工程材料, 2016, 40(1): 39-42.

(Wang Tianguo, Qin Qun. Effect of sintering temperature on microstructure and properties of Cu-based powder metallurgy brake material [J]. Materials for Mechanical Engineering, 2016, 40(1): 39-42.)

[18] 盛洪超, 熊翔, 姚萍屏. 烧结温度对铜基粉末冶金航空刹车材料摩擦磨损行为的影响 [J]. 非金属矿, 2006, 29(1): 52-55.

(Sheng Hongchao, Xiong Xiang, Yao Pingping. Effect of sintering temperature on abrasion behavior of Cu-based P/M aircraft brake materials [J]. Non-Metallic Mines, 2006, 29(1): 52-55.)

[19] 熊翔, 盛洪超, 姚萍屏. 铜基航空刹车材料的烧结温度与烧结压力[J]. 中南大学学报, 2007, 38(2): 206-212.

(Xiong Xiang, Sheng Hongchao, Yao Pingping. Sintering pressures and tenperatures of Cu-based aircraft brake materials [J]. Journal of Central South University, 2007 38(2): 206-212.)

[20] 王建强, 李国民, 赵洪波. 烧结工艺对铜基粉末冶金摩擦材料的影响 [J]. 润滑与密封, 2013, 38(10): 77-79.

(Wang Jianqiang, Li Guomin, Zhao Hongbo. The effect of sintered process on Cu-based powder metallurgy friction materials [J]. Lubrication Engineering, 2013, 38(10); 77-79.)

[21] 姚萍屏, 盛洪超, 熊翔, 等. 压制压力对铜基粉末冶金刹车材料组织和性能的影响[J]. 粉末冶金材料科学与工程, 2006, 11(4): 239-243.

(Yao Pingping, Sheng Hongchao, Xiong Xiang,etal. Effect of compaction pressure on microstructures and properties of Cu-based P/M brake materials [J]. Materials Science and Engineering of Powder Metallurgy, 2006, 11(4): 239-243.)

[22] 王培, 陈跃, 张永振. 烧结压力对铜基粉末冶金闸片材料摩擦学性能的影响 [J]. 机械工程材料, 2014, 38(6): 66-69.

(Wang Pei, Chen Yue, Zhang Yongzhen. Influence of sintering pressure on tribological property of Cu-based powder metallurgy material for brake [J]. Materials for Mechanical Engineering, 2014, 38(6): 66-69.)