有铅无铅混装焊接工艺在高铁产品中的应用研究

房玉锋,郭辉

(1.青岛四方车辆研究所有限公司,山东 青岛 266000;2.工业和信息化部威海电子信息技术综合研究中心,山东 威海 264200)

0 引言

随着我国高铁技术的飞速发展,各类电子产品在高铁中的应用越来越广泛,而电子产品的主流焊接工艺技术已经由有铅焊接转变为无铅焊接。为了满足高铁产品的高可靠性要求,不可避免地需要采用有铅无铅混装的焊接工艺。

无铅焊接在世界范围内已经应用了20余年,但是主要应用在消费类电子领域,近几年开始在通信领域、部分汽车电子产品中应用,总体来看无铅焊接技术没有出现过大的可靠性问题[1]。由于无铅焊接技术从理论到实际应用都没有非常系统的、成熟的理论支持,并且,对于无铅焊接机理、焊点可靠性等方面也没有统一的标准与定论,所以,对于采用无铅焊接工艺的电子产品的长期可靠性问题是备受争议的[2]。在这种背景下,如何保障有铅无铅混装焊接的电子产品的高可靠性便成为了急需解决的问题。

1 有铅无铅混装焊接工艺技术分析

SMT有铅无铅焊接工艺技术受焊料、焊接温度、助焊剂、冷却系统和回流工艺等因素的影响。有铅、无铅焊料与元器件的混用在兼顾有铅焊接工艺的同时还要解决无铅焊接工艺的熔点高、润湿性差等问题。

有铅无铅混装焊接时有90%以上是无铅元件,无铅元件的焊端镀层大多是镀纯Sn的,容易形成锡须。采用有铅焊料焊接有铅元件时熔点温度都是相容的,有铅焊料焊接无铅元件时Sn-Pb焊料的熔点是183℃,无铅元件焊端镀层Sn的熔点为232℃,无铅BGA焊球Sn-Ag-Cu的熔点为217℃。由于无铅元件焊端镀层和焊球的熔点高于 Sn-Pb焊料的熔点,因此,焊接时需要提高焊接温度[3]。

a)晶须问题

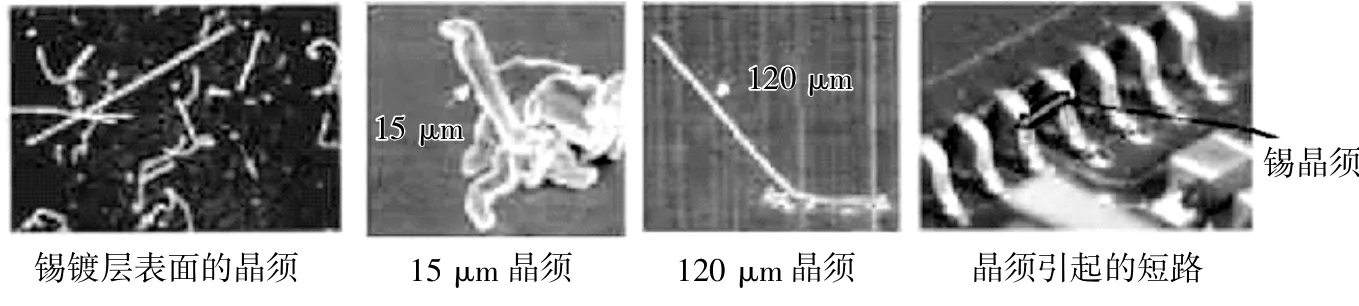

晶须是指从金属表面生长出的细丝状、针状形单晶体,它能在固体物质的表面生长。晶须生长现象易发生在 Sn、Zn、Cd、Ag等低熔点金属表面,通常发生在0.550 μ m厚的金属沉积层表面。典型的晶须直径为 110 μ m,长度为 1 500 μ m。过长的锡晶须可能会导致短路,引发电子产品失效,如图1所示。

图1 晶须问题

在高温、潮湿和振动等应力的环境下,锡晶须的生长速度会加快,过长的晶须如发生在窄间距QFP等元件引脚上容易造成短路;晶须可能立即生长,也可能要经过几千小时的潜伏期后才开始生长出来,使长期电气可靠性存在隐患。

b)有铅焊料与无铅元器件镀层材料不相容问题

焊料、元件焊端和PCB焊盘镀层是焊接的三要素,无铅元器件端表面镀层除了镀纯Sn还有镀Sn-Ag-Cu、 Ni-Au、 Ni-Pd-Au、 Pd-Ag、 Sn-Cu、Sn-Ag-Bi和Sn-Bi等合金层;因此,在焊料与元件这一侧可能会发生多种不同的界面反应;它们形成最佳金属间化合物的时间、温度等条件也有所不同,生成的金属间化合物的结构、厚度、强度和可靠性也有差别。在同一台电路板上如果有一个元件、甚至只有一个焊点不相容都可能造成整个电路的失效。

c)焊料与PBGA、CSP的相容性问题

有铅焊料与无铅 PBGA、 CSP混用时,使用有铅焊料的温度曲线进行焊接时,焊点连接可靠性是最差的。这是因为有铅焊料与无铅焊球的熔点不相同,有铅焊料熔点低先熔,无铅焊球不能完全熔化,造成PBGA、CSP一侧焊点失效。无铅PBGA、 CSP的焊球一般是Sn-Ag-Cu合金,熔点是217℃,Sn-37Pb焊料的熔点是183℃,采用Sn-37Pb焊料的焊接峰值温度在 210~230℃范围内;再流焊时,当温度上升到183℃时PCB焊盘上的Sn-37Pb焊膏开始熔化而此时无铅PBGA的Sn-Ag-Cu焊球还没有熔化,当温度上升到 210~230℃时,按照有铅工艺就要开始降温、结束焊接过程了,此时无铅焊球刚刚熔化。 虽然 Sn-Ag-Cu合金的标称熔点为 217℃, 但实际上Sn-Ag-Cu合金并不是真正的共晶合金;固相线与液相线的温度范围是 216~220℃,所以有铅工艺冷却凝固结束焊接的温度恰好是无铅Sn-Ag-Cu焊球刚刚熔化,并处于固、液相共存的浆糊状态之时的温度。焊球熔化时由于器件重力的作用开始下沉,在器件下沉的过程中稍有振动或PCB微量变形就会使PBGA、CSP元件一侧原来的焊接界面结构遭到破坏,又不能形成新的界面金属间合金层,最终造成PBGA、CSP一侧焊点失效。

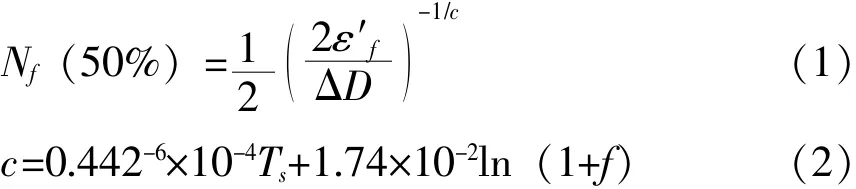

2 有铅无铅混装回流焊接控制

2.1 再流焊温度曲线的正确设置和优化

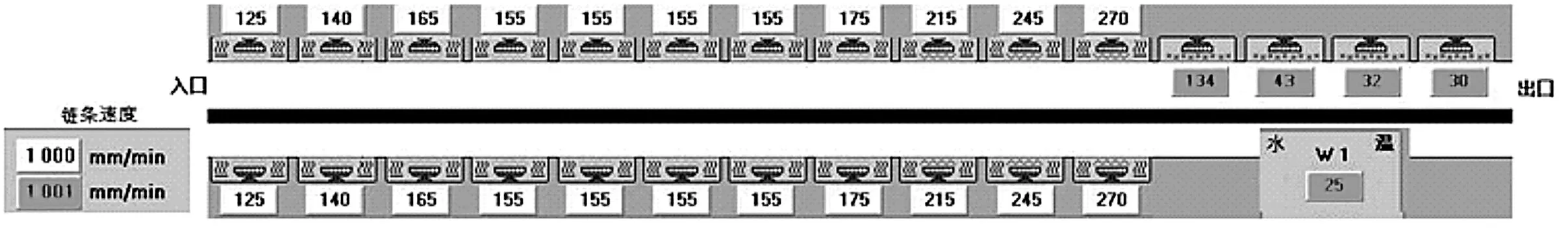

Sn-37Pb有铅无铅混装回流焊温度曲线示意图如图2所示。当PCB进入升温区时,焊膏中的溶剂、 气体蒸发掉的同时,焊膏中的助焊剂润湿焊盘、元件端头和引脚,焊膏软化、塌落,覆盖焊盘,把焊盘、元件引脚与空气隔离,PCB进入预热区时,PCB和元件得到充分的预热,在助焊剂浸润区,焊膏中的助焊剂润湿焊盘、元件焊端,并清洗氧化层,当PCB进入焊接区时,温度迅速上升,使焊膏达到熔化状态,液态焊锡对PCB的焊盘、元件端头和引脚润湿、扩散、冶金结合,形成焊锡接点,PCB进入冷却区,使焊点凝固,此时完成回流焊。

图2 Sn-37Pb有铅无铅混装回流焊温度曲线示意图

2.2 升温速率控制

从室温到100℃为升温区,升温速度一般控制在<2℃/s;或160~170℃前的升温速度控制在1~2℃/s。在升温区,随着温度的升高,焊膏黏度会下降,焊膏开始塌落并覆盖焊盘,把焊盘、元件引脚与氧气隔离;焊膏中的溶剂、气体蒸发掉。溶剂的沸点一般在80℃左右,升温速度过快,极易使焊膏合金中的微粉 (微小颗粒)随溶剂挥发而飞溅到PCB焊盘以外的地方,回流时造成微小焊锡珠;升温速度过慢,溶剂等气体挥发不出去 (或不彻底),回流时也会造成飞溅。另外,湿度敏感元件的升温速率要求控制在0.5~1.5℃/s,一般不应超过2℃/s,所以需要控制升温区的升温速度[4]。

2.3 预热温度和时间控制

100~150℃ (或170℃)预热区的时间约为60~90 s。在预热区,PCB和元件得到充分的预热,从而可以避免元件、PCB因突然进入高温回流区受热太快而被损坏,同时还可以减小PCB各处及大小元件的温差Δt,降低回流时大小元件的焊接温差。但是,如果预热温度太高、时间过长,则易使焊膏中的助焊剂提前被全部挥发掉,造成焊料合金融化时助焊剂完全丧失活性,严重时会使合金粉末受高温再氧化,影响焊接质量。所以预热温度不能超过助焊剂的活化温度。复杂的、大尺寸的、厚的、热容量大的多层板,以及组装密度高、元件尺寸和质量大的组装板,预热温度需要高一些,这样有利于降低大小元件的温差Δt。

2.4 活化区的温度和时间控制

150~183℃或 174~183℃为助焊剂浸润区,理想的升温速度为1.2~3.5℃/s,最多控制在 0.55~3.2℃/s,时间大约为30~60 s。在活化区,焊膏中的助焊剂润湿焊盘、元件焊端并清洗氧化层。

2.5 回流区控制

回流区是焊料流动的液相区。有铅焊接的工艺窗口宽,一般为60~90 s,简单的电路板40 s就可以。回流区是焊膏形成焊点的焊接区。 回流区时间不足,会造成焊接不充分;回流时间过长,又会形成过厚的金属间化合物 (IMC),还会使金属高温再氧化,进而影响焊点的可靠性。峰值温度设定在比合金熔点高15.5~71℃之间。实践证明,Sn-Pb合金在液相线之上30~40℃左右时能获得最佳焊接温度。Sn-37Pb焊膏的熔点是183℃,峰值温度为210~230℃左右,约需要7~15 s的时间。混装焊接工艺由于无铅元件的焊端镀层与焊球的熔点高于锡铅焊料的熔点(183℃),所以要适当地提高峰值温度,一般提高10~20℃为宜。密度不高的电路板一般按照如下方案进行设置:

1)当PCBA上没有无铅PBGA时,温度控制在225~235℃范围内,时间为7~15 s;

2)当PCBA上有无铅PBGA时,温度控制在230~240 ℃范围内, 时间为7~15 s;

3)当PCBA上有CBGA/CCGA时,温度控制在250~260℃范围内,时间为7~15 s。

焊接热量是温度、时间的函数。温度高,时间可以短一些;温度低,时间应长一些。

3 有铅无铅混装焊接可靠性测试

混装焊接可靠性集中表现在焊点上,焊点的可靠性依赖于焊点内部质量、材料的匹配性和焊接材料的力学性能等诸多因素。焊点失效主要是由热疲劳损伤引起的,热疲劳源是焊点在工作中受到热循环负载、功率循环过程等造成的。热疲劳包括由于热不匹配导致的等温机械疲劳。研究表明,热疲劳和等温机械疲劳都是一种在疲劳和蠕变交互作用下的失效过程。

3.1 焊点寿命蠕变失效模型

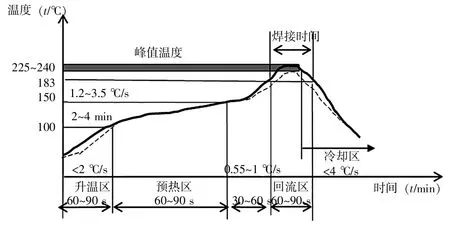

焊点寿命蠕变失效模型如下所示:

式 (1)中:D——循环剪切应变范围;

ε′f——疲劳韧性系数,ε′f=0.325;

c——疲劳韧性指数;

Ts——温度循环的平均温度;

f——频率比。

由式 (1)-(2)可知,焊点的失效与焊料的性质、微观组织演变、金属间化合层的厚度、温度循环范围、加载速率和频率等都有密切的关系[5-6]。

3.2 焊点可靠性测试过程

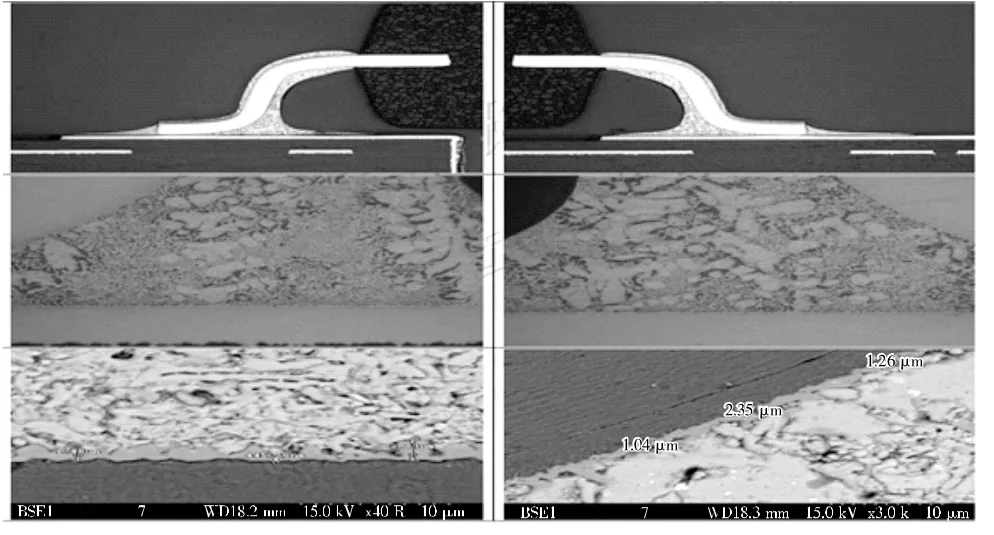

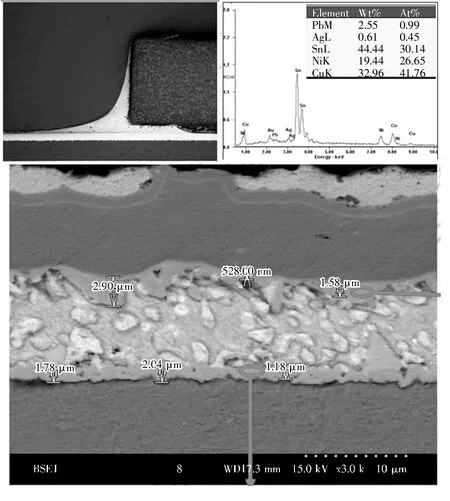

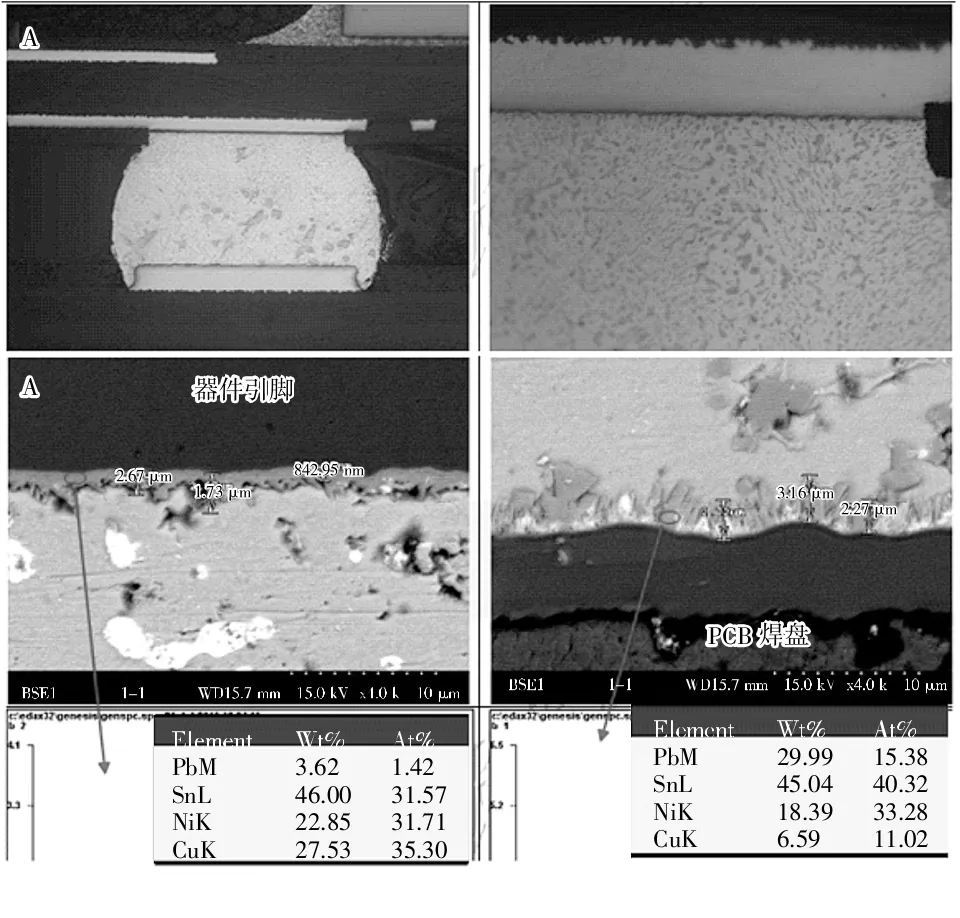

焊点的失效过程一般是:塑性变形→裂纹萌生→裂纹扩展→失效。因此,将产品进行温度冲击试验并经过长时间运行后对典型的封装焊点(chip元件、BGA)进行金相分析和SEM&EDS分析。结果表明,焊料与焊盘之间的IMC的厚度在3~4 μm之间,焊料与元件焊端界面的IMC的厚度在1~3 μm之间,厚度适当,能形成可靠的焊点。检测图片如图3-5所示。

4 结束语

通过上述工艺技术的实施,满足了当前电子产品无铅化发展过程中高可靠性产品的质量要求,为高铁电子产品的可靠、稳定工作提供了保障。

图3 QFP封装引脚金相、SEM&EDS图

图4 Chip封装引脚金相、SEM&EDS图

图5 BGA封装引脚金相、SEM&EDS图

[1]樊融融.无铅焊接新技术新工艺 [M].北京:电子工业出版社,2010.

[2]江平.无铅有铅混装焊接技术 [J].电子工艺技术,2013,34 (6):356-358.

[3]邵志和.无铅工艺和有铅工艺 [J].电子工艺技术,2009,30 (4):203-205.

[4]张玮,蒋庆磊,严伟,等.有铅无铅高密度混装工艺技术研究 [J].电子工艺技术,2013,34(6):328-332;366.

[5]张伟.航天电子产品有铅无铅混合焊接可靠性探讨 [J].质量与可靠性,2010,31(3):14-16.

[6]许磊.产品电子元器件封装及加固技术 [J].装备环境工程,2016,33 (4):157-161.