清洗系统在晶圆减薄后的应用

刘玉倩,高津平

(中国电子科技集团公司第四十五研究所,北京100176)

从集成电路的发展趋势看,出于终端应用特别是移动设备对更高性能、更低成本、更小特征尺寸的器件需求,晶圆直径在逐步增大,同时封装用的晶圆厚度逐步减小。由于市场需求的不断更新,芯片厚度减薄的趋势越来越快,导致薄晶圆的加工风险越来越高,对晶圆减薄设备的技术要求也越来越高[1]。

在进行晶圆减薄抛光后,晶圆表面不可避免地残留有大量的抛光液以及磨削产生的颗粒污染物,不能以湿法状态进入下道揭膜工艺,更不能满足后续的划切、通孔电镀及硅通孔(TSV)封装的材料工艺要求。必须通过专门的清洗工艺对抛光后的晶圆表面残留的抛光液以及磨削产生的颗粒污染物进行有效去除,从而保证输出的晶圆能够满足下一道工艺在洁净度方面的具体要求,为下一道的加工降低技术难度和风险。

1 需求分析

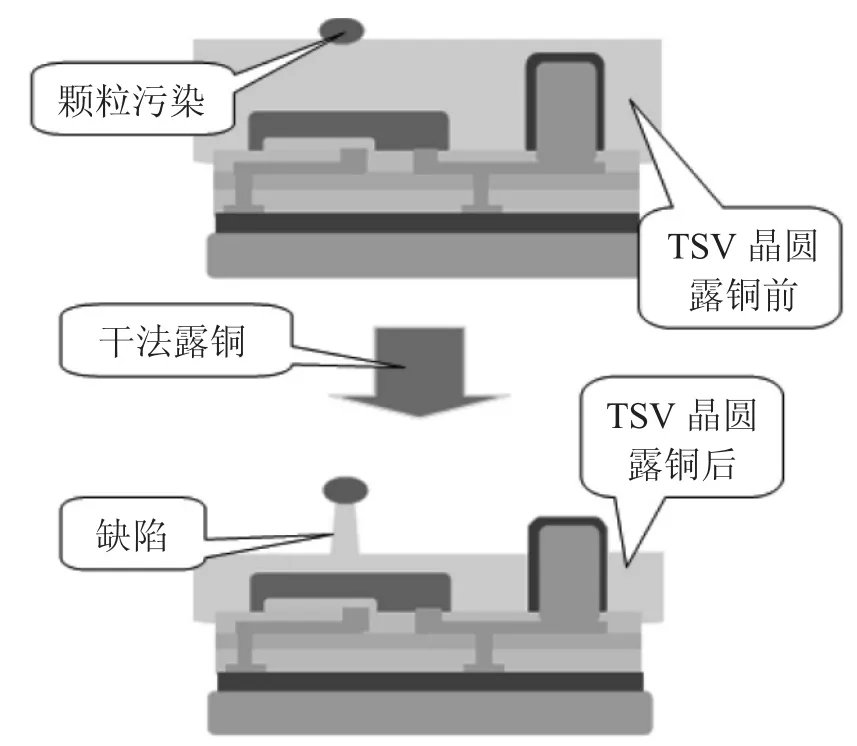

减薄晶圆种类主要有普通后封装晶圆和TSV键合晶圆。普通后封装晶圆减薄及去应力抛光后,经过清洗干燥,进入贴膜揭膜系统减薄膜贴划片膜,然后划片,因此普通后封装减薄晶圆对于后续清洗效果要求较低。用于3D封装的TSV晶圆,清洗后的工艺一般为露铜,尤其是若采用干法露铜,表面颗粒对于露铜效果有较大影响,如图1所示。因此对于TSV键合晶圆,减薄抛光后的清洗要求较高。

图1 颗粒污染对于TSV减薄晶圆干法露铜工艺的影响

减薄抛光后清洗的功能就是通过湿法清洗工艺,去除在完成抛光工艺后残留在晶圆表面的颗粒污染物,以达到较高的洁净度要求。

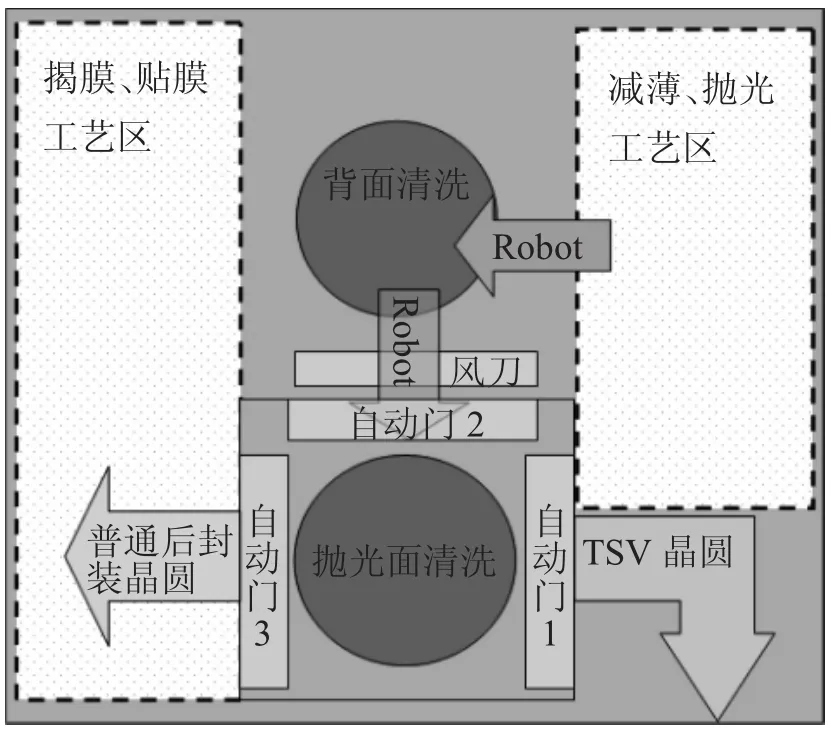

为了减少晶圆在传输过程中引起的交叉污染,清洗系统集成于减薄抛光一体机的内部,与其它分系统通过相应的自动传输机构相互连接。减薄抛光后的晶圆经过本阶段清洗后,可直接应用于下道工序。同时,因为减薄抛光过程受颗粒污染的影响较小,对工艺环境洁净度要求低,而清洗过程为了保证最终的清洗效果,对于工艺环境洁净度要求高,因此,清洗要在一个相对独立的空间内完成。另外,减薄抛光后,晶圆的抛光面和背面(减薄膜或载片)都残留了大量的抛光液等污染物,因此两面都需要进行清洗。

2 整体布局

清洗系统集成在减薄抛光一体机内部相对独立的空间内,将晶圆的抛光面和背面(减薄膜或载片)分别在两个不同的工位进行处理,如图2所示。

清洗干燥系统工艺流程如下:

图2 清洗系统在减薄抛光一体机内的位置及晶圆传输路径

(1)机械手将抛光后的晶圆传输到背面清洗区;

(2)机械手不脱片,背面区底部喷嘴对流到减薄膜上的抛光液等进行冲洗;

(3)背面清洗完成后,机械手将晶圆从风刀上面缓慢移过,将背面的水吹干;

(4)自动门2打开;

(5)机械手将晶圆放置到抛光面清洗区;

(6)机械手退出;

(7)自动门2关闭;

(8)抛光面清洗区开始清洗干燥工艺;

(9)抛光面清洗区工艺完成后,对于贴有减薄膜的后封装减薄晶圆,自动门3打开,由贴膜揭膜机械手将晶圆传输到贴膜揭膜系统;对于TSV减薄晶圆,自动门1打开,由洁净机械手将晶圆传输到片盒。

3 各部分功能

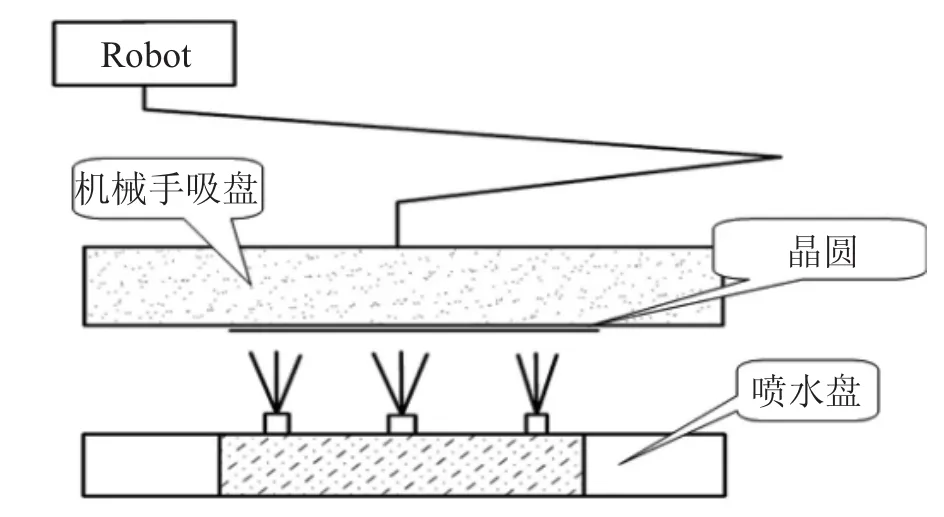

3.1 背面清洗

背面清洗采用如图3所示的结构,由机械手承载晶圆到清洗位置对晶圆背面进行清洗。

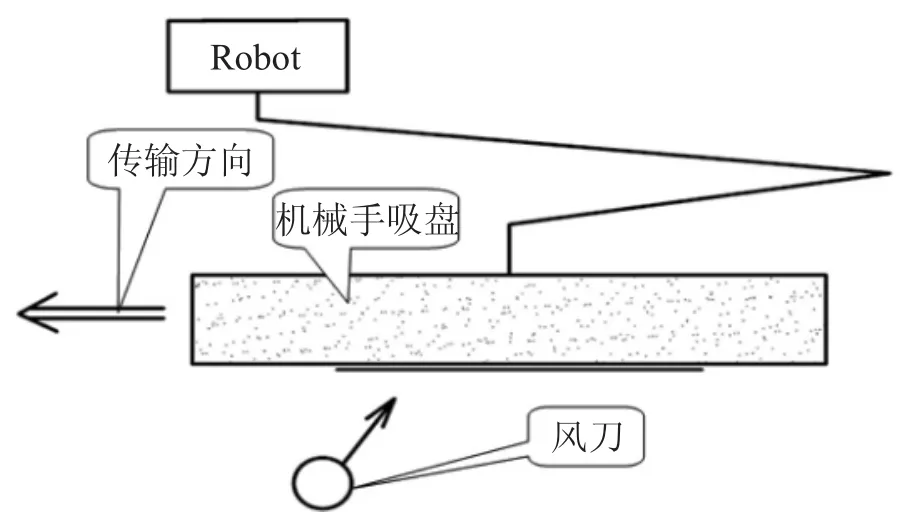

晶圆从背面清洗单元退出时,晶圆缓慢退出,采用风刀对晶圆背面表面进行吹扫,如图3所示,从而保证退出后晶圆背面干燥。

3.2 减薄抛光面清洗

减薄抛光面的主要污染物为大量抛光液和研磨碎屑等,为了达到要求的清洗效果同时又能提高效率采用先粗后精的清洗步骤,依次为“DI水冲洗”、“刷洗”、“二流体冲洗”、“兆声DI水冲洗”、“干燥”的顺序。

3.2.1 DI水冲洗

DI水冲洗主要是初步清洗掉晶圆表面大量的颗粒,减轻后面清洗的负担。本清洗步骤采用DI水固定喷嘴向晶圆中心喷射DI水,同时晶圆低速旋转。

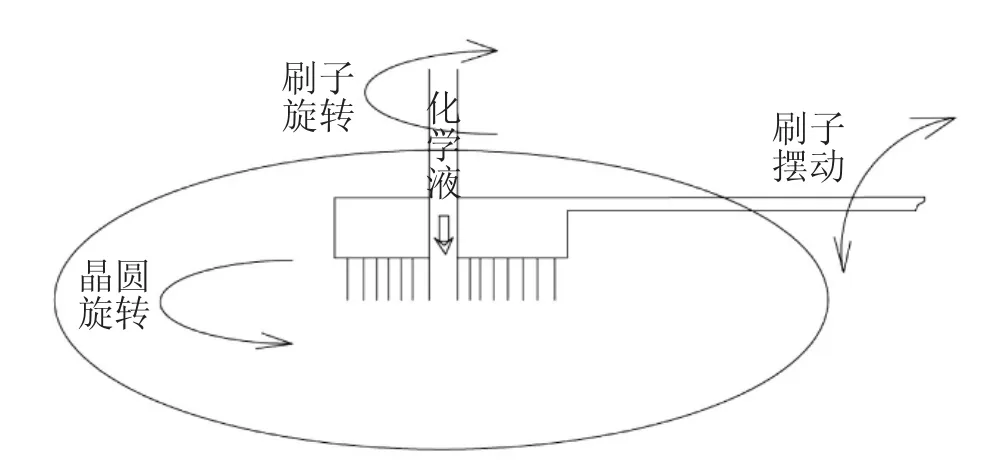

3.2.2 刷洗

刷洗时一种应用广泛、低廉、高效的接触式清洗方式,是刷子和工件表面持续接触的介于边界到弹流润滑的摩擦学过程,通过刷子与硅片表面的接触力结合液力的拖拽力作用,去除硅片表面抛光过程中渗入的颗粒。此方法可以有效清除硅片表面直径大于0.2 μm的粒子污染物。同时,可以在刷洗时采用专用化学试剂提高刷洗效果。

图3 晶圆背面清洗示意图

图4 风刀干燥原理图

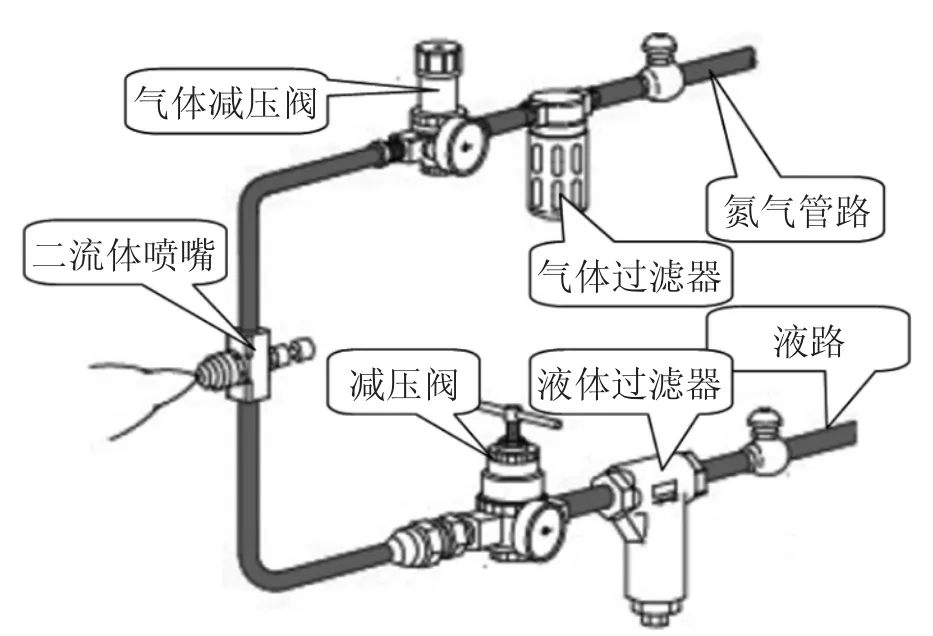

3.3 二流体冲洗

二流体的原理是将N2高速气流与DI水(或化学试剂)混合,通过特殊的喷嘴形成雾化水滴高速喷出,当水滴喷射到被清洗面上时,就会立即崩解并对被清洗物表面形成强大的冲击,如图6所示。从而实现在低破坏情况下取得更好的清洗效果。该清洗方式对于1~3 μm的颗粒有着极好的去除能力,并能取得对粒径在0.1 μm的微细颗粒的去除率达到80%以上的效果。

图5 刷洗摆臂结构图

图6 二流体冲洗原理图

3.4 兆声DI水冲洗

对于晶圆上的微小颗粒例如0.5 μm,由于晶圆表面静流层(Viscous boundary layer)的存在,普通的清洗方法无法将其去除。兆声清洗可以在晶圆产生高速水分子流动,适宜清洗微小的颗粒[2],如图7所示。

3.5 干燥

针对大尺寸超薄晶圆片清洗后的干燥采用旋转甩干+热N2摆臂单向扫描烘干(由中心向边缘慢速扫描)的方式。该方式通过甩干将晶圆表面大部分水甩掉,然后通过热N2快速将晶圆表面的残余水滴吹掉。由于晶圆在干燥过程中,表面与气流摩擦会产生静电,静电的存在使得干燥后的晶圆极易吸附灰尘。因此设置了静电消除装置,其原理如图8所示。

图7 兆声DI水清洗原理图

图8 干燥原理图

3.6 避免二次污染

为了保证设备空间的洁净等级,防止清洗后的晶圆被二次污染,清洗干燥独立空间采用FFU实现百级净化。

4 结束语

减薄抛光后,晶圆表面残留的抛光液以及磨削产生的污染物无法满足后续的划切、通孔电镀或TSV封装等工艺要求。清洗系统集成到减薄抛光一体机内部,通过合理的工艺配置,能够对污染物进行有效去除,保证输出的晶圆满足后续工艺在洁净度方面的具体要求,为后续工艺处理降低了技术难度和风险。

[1]费玖海,杨师,周志奇.集成电路工艺中减薄与抛光设备的现状及发展[J].电子工业专用设备,2014,43(2):6-10.

[2]刘永进,杜建科,冯小强.单晶圆兆声清洗技术研究及兆声喷头方案优化[J].电子工业专用设备,2011,40(1):15-17.