人机工程在煤矿机械设计中的应用

张青花

(1.太原理工大学,山西 太原 030024; 2.大同煤矿集团机电装备制造有限公司,山西 大同 037003)

引言

煤炭行业是我国经济发展的支撑行业,对于煤矿开采与生产来说,现阶段我国已经形成初步的机械化操作模式,煤矿机械种类繁多,操作模式众多,而煤矿机械设备一般操作原理与操作过程较为复杂,加之井下环境恶劣,噪音、震动、油污、粉尘等不仅干扰井下操作人员而且对煤矿机械也有着一定的影响,特别是对操作人员来说,长期处于这种嘈杂、恶劣的工作环境,难免因紧张、疲惫而形成操作失误,而产生机械故障的现象。而随着我国机械工业的不断发展,煤矿机械设计对人机工程的要求增加,使煤矿机械设计过程中加强对人机工程学的运用,从而提高人员操作效率,减少因人员操作而造成的机械故障现象。

1 人机工程的原理

人机工程,即按照以人为本的原则对机械设备进行设计和制造,从而方便操作人员的操作。人是人机工程中最为重要的参照部分,通过以人为本的思路构造和设计机械设备,统筹各个环节的工程活动,对于煤矿机械设计来说,人机工程融合了环境学、人机界面互动、工程技术学以及机械造型美学等学科,在机械设备设计中,考虑操作人员与机械设备的适应性,同时也考虑到人与机械设备完美匹配的技术化处理等等。

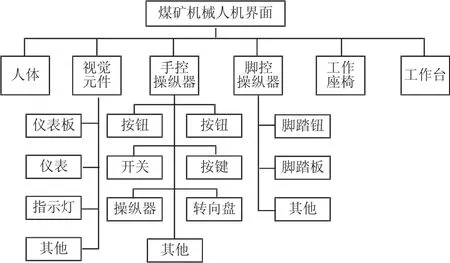

如图1所示煤矿机械操作中的人机界面可以看出,煤矿机械设计过程十分复杂,包含了不同环节的各类操作流程,在机械设备设计初期,需要按照机械设备的用途以及需要完成的作业流程为主,而在人机工程设计的过程中,需要兼顾人员你操作的便捷性、科学性与精准性,优化人员操作方式来提高机械设备的运行效率,同时还需要避免设计漏洞和缺陷,因此可以说,煤矿机械设备中人机工程的应用是在符合机械设备生产需求的同时,对人员操作安全性和稳定性的一种兼顾[1]。

图1 煤矿机械人机界面

2 人机工程对煤矿生产的重要性

煤矿生产的系统和生产方式极为复杂,随着我国煤炭行业机械化、自动化趋势的不断推进以来,煤矿机械的使用率普遍提高,而伴随着煤矿机械的普及,机械事故的发生也层出不穷,井下人和设备由于工作环境复杂,噪音、粉尘、潮湿、有害气体等方面不断侵蚀和威胁着井下人员和设备,使井下人员精神状态不佳,进而引起操作故障导致机械事故的发生,严重威胁着井下作业的安全性和稳定性。

随着近年来煤矿开采难度的不断增加,煤矿采掘机械化程度也不断提高,煤矿机械设备的质量、体积以及功率等方面也不断加大,造型、结构、操控也更加复杂化,对操作人员的技术能力要求也不断提高,因此为了保障煤矿安全、稳定生产,需要从机械设备的设计角度出发,提高煤矿机械设备的人机工程应用率,使大型的机械设备能够以宜人化的特点降低人员操作难度,从而降低机械设备故障的发生频率,提高煤矿井下生产的安全性和稳定性。

因此,煤矿机械设备中对人机工程的应用,一方面可以在机械设备的设计方面遵循以人为本的原则,使机械操作过程更负荷人员操作习惯和生理特征,另一方面,在煤矿机械设备中运用人机工程,一定程度上可以降低操作故障的发生率,提高煤矿安全生产效益。

3 人机工程在煤矿机械设计中的应用

随着我国煤炭产业开采难度的不断增加,煤矿机械设备和煤矿操作人员的人机系统也越来越复杂,随着煤矿机械化的发展,煤矿生产对人机工程的要求也越来越高,而提高人机工程在煤矿机械设计中的应用就需要从以下几个方面进行:

3.1 优化人机互动界面

人机界面是煤矿机械设备在井下运行过程中操作人员对设备的控制与人际交流平台,操作人员可以通过人机界面掌握设备的运行状况和下一步的操作计划等等,通常情况下,操作人员需要通过人机界面来操控机械设备,因此,优化人机互动界面可以提高操作人员的操作感受,实现对机械设备的有效操作[2]。

例如,在优化人机互动界面的设计中,针对操作人员面对复杂的机械化和流程化的数据时,难免产生疲劳等精神状态,因此在人机互动界面的设计中,可以通过色彩的调节,数据字体的搭配等方法,提高操作人员的精神状态,从而提高机械设备的操作效率,避免机械故障的发生。

3.2 控制井下生产噪音

煤矿产业是一个机械化程度较高、机械设备相对密集的产业,而且由于煤矿生产一般是井下操作为主,因此相对于其他行业来说,煤矿开采和生产过程中的噪音对生产活动的影响较大。据相关数据统计,在煤矿井下作业的同时,采煤机和掘进机通常的噪音为90 dB左右,而锚杆机甚至超过100 dB,这种形式的噪音已经对井下操作人员产生了一定影响,对井下机械操作人员也形成一定的影响,不仅危害人体健康,而且严重影响了操作人员对机械设备的操控能力。

因此在运用人机工程对井下噪音进行控制时,需要对煤矿机械设备采用以空气动力学、声学等多种学科知识,降低设备运行时的噪音,或者将高噪音、高震动的机械设备进行升级和改造,以降低井下的噪音,从而提高井下设备操作的安全性和稳定性,降低机械设备操作故障。

3.3 实时采集人机数据

煤矿机械设备在运行中的数据实时传递是人机工程设计和操作人员安全、稳定操作的重要因素,因此在机械设备运用人机工程学的同时,需要针对各类人机产品,在设计时应该全面考虑到产品数据的实时传递对操作人员的影响,另外人机工程在数据采集和传输的过程中也需要以人文本,考虑到操作人员的操作习惯和操作舒适度,从而提高操作效率。

例如,在煤矿机械设备装载机或者铲煤机的人机工程设计中,设计人员需要确保各操作元件之间的距离,如采煤机或者铲煤机的刹车和油门的脚踏位置,不仅需要进行一定的间隔,而且还需要切实考虑到驾驶人员在驾驶室的活动不会影响刹车和油门的功能,以符合人们身体和生理习性的方法布置操控元件和仪表仪盘等等,从而使机械设备更具操作性,降低机械设备的故障率[3]。

3.4 机械设计中的要点

由于煤矿井下作业过程中机械设备的应用率较高,而机械设备需要人员的规范操作,因此机械设备设计的要点是满足生产作业需求的同时以安全、稳定、高效为目标,这也是人机工程在机械设备设计中的主要作用之一,实现了煤矿机械设备操作的便捷性和实用性,在设计过程中对于操作人员肢体所处的位置也需要消除倒刺、锐角等等,确保工作人员位置的安全性,另外,在人机工程的运用中,一方面要考虑操作环境对操作人员的影响,另一方面还需要根据人体的生理构成进行相关零部件的装置,以方便操作的方式降低操作难度,减少机械故障的发生,提高煤矿生产的安全性和稳定性。

4 结语

随着煤矿机械化进度的不断加快,煤矿井下操作的机械化程度不断提高,由于受到井下多方面的综合环境影响,煤矿机械磨损、失效等现象颇为常见,造成了一定的经济损失。而在当前机械化发展阶段,人机工程在煤矿机械设备中的运用,不仅可以通过人机工程的思路来改善操作环境和操作空间,提高操作安全性和规范性,一定程度上促进了煤矿机械故障的降低。但是在当前人机工程的运用中,依然存在一定的缺陷和不足,有待我们继续研究和改善。

[1]李洪刚.人机工程学在煤矿机械产品中的应用研究[J].机电产品开发与创新,2013(4):60-61.

[2]李红涛,张麟.人机工程在煤矿中的应用现状及展望[J].矿山机械,2013(5):53.

[3]郑杰.人机工程在煤矿机械设计中的应用[J].能源与节能,2017(4):150-151.