转炉炼钢自动化控制系统设计分析

林楠

(攀枝花攀钢集团设计研究院有限公司,四川 攀枝花 617023)

随着我国炼钢工业的发展,转炉炼钢成为主要的工艺操作。转炉炼钢对操作效率和规范性的要求非常高,转炉炼钢中引入了自动化控制系统,规划好自动化控制系统的具体设计,确保其在转炉炼钢中可以发挥出自动化、控制性的作用。自动化控制系统跟踪并控制了转炉炼钢的过程,从整体上提高了转炉炼钢的生产效益和经济效益。

1 转炉炼钢自动化控制系统的设计框架

1.1 系统组成

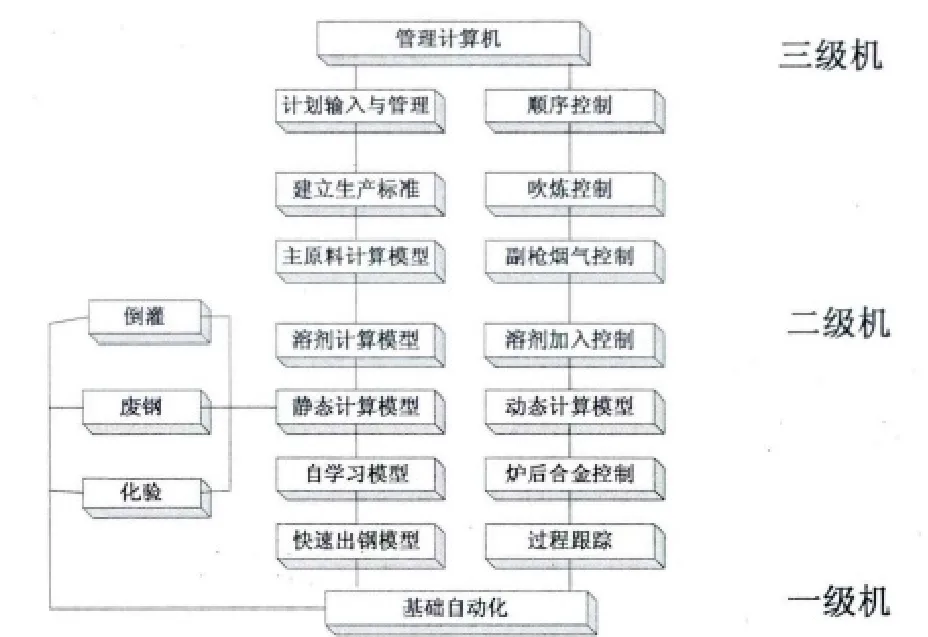

转炉炼钢自动化控制系统是由三级自动化控制系统构成的,第一级是基础级,负责检测系统中各项设备的运行状态,控制设备的有效运行,同时在基础级生成与转炉炼钢相关的数据报表,第二级是过程级,负责开发与转炉炼钢自动化相关的数学模型,第三级是管理级,负责在转炉炼钢中下发生产中的任务计划,同时向上级传输生产的数据。转炉炼钢自动化控制系统的设计框架中,三级自动化控制系统中的设备分布如下图1所示,支持自动化控制系统在转炉炼钢中的应用。

图1 自动化控制系统的设备

1.2 基础控制

基础控制分为控制范围与控制功能两个部分。转炉炼钢自动化控制系统中基础控制的范围是转炉本体、电气仪表与电气设备等,转炉炼钢的基础控制范围中最直接的控制对象是生产过程,在线监测转炉炼钢的参数,提供数据运转、处理的能力,转炉炼钢的操作人员通过人机界面设定、修改并控制好自动化控制的系统。例如某炼钢厂的转炉炼钢自动化控制系统中,集中控制了分散型结构,通过Profibus-DP网连接CPU和远程I/O机架,同时也在转炉的辅助工艺中实行集中、自动化的控制,如二次除尘、循环水泵等之间实现了高效的自动化。基础控制的功能主要有:(1)操作站,转炉炼钢自动化控制系统中的操作站负责监控各级画面,操作站运行时的数据均对应着设备控件,每个工艺流程都可以在操作站中显示出来,操作站记录着转炉炼钢工艺的数据,方便后期查询和使用;(2)控制器,也就是PLC,其为自动化控制系统的核心,PLC控制信号由I/O模块负责输入或输出,由PLC独立完成所有的炼钢工艺;(3)服务器,转炉炼钢工艺的服务器设置在调度室,调度转炉炼钢工艺的数据,向服务器下达命令;(4)网络功能,网络是转炉炼钢自动化控制系统设计中的接线部分,提供网络化的系统控制。

1.3 过程控制

转炉炼钢自动化控制系统中的过程控制同样分为控制范围和控制功能两个部分。控制范围是指转炉炼钢自动化控制系统过程级的生产,协调好转炉与炼钢的生产工艺。过程级控制范围中,从转炉炼钢的铁水一直到转炉外的精炼工艺,都要由过程控制进行协调与匹配,过程控制中还需要计算机进行控制,也就是转炉炼钢生产与调度过程中的数据输入到计算机内,监控生产的过程。过程控制的功能非常明确,就是按照控制对象产生的数据流设置人机接口,现场工作人员可以监视并管控好转炉炼钢自动化控制系统中的各项内容,实现高标准的过程控制。

1.4 数据采集

数据采集是转炉炼钢自动化控制系统的关键设计,按照上文中的基础自动化、过程控制自动化的运行方式,转炉炼钢自动化控制系统的每个级别都涉及到数据采集工作。自动化控制系统数据采集设计需要跟踪转炉炼钢的生产过程,按照生产计划与生产流程规划好转炉炼钢的生产数据。例如数据采集中的PLC系统,根据数据流可以分为上位、下位,上位数据传输是指在由主控室工况机从PLC下位采集数据,监控转炉炼钢的工艺流程,下位数据传输是指位于下位的PLC专门监控工艺设备。

1.5 硬件设计

硬件是转炉炼钢自动化控制系统的支持,系统硬件应该可以支撑多种编程语言,同时具备先进的指令集、多种函数块、功能块以及内置通讯。硬件设计中自动化控制系统采用了工业以太网结构,采用多模光纤设置,保障基础数据传输的稳定性与可靠性。转炉控制中的每个系统都要配置工程师站,由中心控制室负责连接,直接接入到PLC的通讯模块中。工程师站的PC机上设置了人机接口,负责接入硬件中的5台操作站,操作站的工作人员负责监控系统,如煤气清洗系统、转炉本体系统、氧枪系统、汽化冷却系统等。

1.6 软件设计

转炉炼钢自动化控制系统的软件设计是指HMI人机界面软件、INTOUCH组态软件,支持自动化控制系统人机界面应用程序的运行。软件设计提供了控制程序所需的基本工具。

1.7 安全设计

转炉炼钢自动化安全设计也就是网络安全,自动化控制系统专门设置了不同级别的密码保护,网络安全系统采用用户名与密码匹配的方式,控制好自动化控制系统中的功能。网络安全设计与软件设计相互结合,在人机界面操作上设计了密码式的操作级别,考虑到网络安全与互联网的关系,自动化控制系统中还要安装杀毒软件,确保自动化控制系统的运行安全。

2 转炉炼钢自动化控制系统的设计实现

本文主要从转炉自动化控制系统中的转炉倾动控制为例,分析系统的设计实现。

首先转炉倾动系统采用的是PID控制方式,从现场的实际调试过程中可以发现PID的控制方式较为简单、可靠,容易在转炉倾动系统中实现自动化。转炉倾动系统具备大转矩设置,减速比相对比较大,由此转炉倾动对精确度的要求比较高,确保倾动力矩能够均衡的分配到转炉系统内,按照主从控制要求完善转炉倾动系统的运行过程。

然后是转炉倾动自动化系统中的电气设计,一般情况下转炉炼钢厂内的电气系统的配置是:(1)4台负责倾动的变频交流电机,电机可允许的过载力矩是200%,每台电机都要配置好冷却风机;(2)4台与变频交流电机相匹配的交流电机抱闸电机,1套轴承稀油润滑站,1台驱动稀油润滑站。转炉倾动操作分为两种操作方法,第一种是非常手动操作,当转炉倾动自动化控制系统未达到规范的操作条件时,向设备和操作员提供的紧急制动方法,保护现场的运行环境。第二种是机旁手动操作,其为转炉倾动的主要操作方式,操作台上可以保留转炉倾动的联锁信号,支持转炉倾动的工艺。

最后是转炉倾动中的设备运行配置,转炉倾动系统运行时需要同时投入4台驱动电机,确保力矩平衡,允许4台驱动电机中出现1台故障设备,如遇到紧急情况也可以允许2台驱动电机正常工作,转炉倾动的高速区、低速区中,专门使用西门子交流变频调速器进行控制,按照调速装置的需要把电机速度分配到指定装置中。

3 转炉炼钢自动化控制系统的性能测试

本文采用动态模型、静态模型的方法测试转炉炼钢自动化控制系统的性能,分析如下。

3.1 基于动态模型的性能测试

动态模型中总结了转炉炼钢自动化控制系统中的运行经验,通过经验模型分析出转炉炼钢自动化控制系统的性能指标。例如动态模型中吹炼模型的设计,专门测试吹炼期间转炉中冷却剂的添加到二吹阶段的时间,同时还能测试出一座转炉内相邻两次炼钢的时间差,现场安排好转炉炼钢的时间。动态模型的性能测试中,按照时间向模型中输入性能测试的数据指标,准确分析出转炉炼钢自动化控制系统的动态数据。

3.2 基于静态模型的性能测试

静态模型是转炉炼钢自动化控制系统的基本结构,设计了供氧模型、造渣模型、终点预报模型、底吹模型等,各种模型中模拟出了转炉炼钢自动化控制系统的静态运行状态,直接从模型中反馈出静态模型的性能状态。例如终点预报模型,其中包括氧耗量模型、冷却剂加入模型两种参数,模型中需要以转炉炼钢自动化控制系统为参考致力于减少系统中的误差,并且提高模型自身的适应能力,模型中可以选择出转炉炼钢自动化控制系统中的运行设备,提高转炉炼钢自动化控制系统的运行能力。

4 结语

转炉炼钢自动化是现代炼钢厂的发展方向,自动化控制系统综合化、集成化的管控转炉炼钢的生产过程,向转炉炼钢工艺提供自动化的控制条件。自动化控制系统简化了转炉炼钢的生产工艺,积极提高转炉炼钢的生产水平,规避生产过程中的风险,最主要的是确保转炉炼钢自动化能够达到规范的生产标准。

[1]王文勇.炼钢厂转炉控制系统简介[J].信息系统工程,2017(03):41.

[2]单海英.转炉自动控制系统的设计与实现[D].东北大学,2015.

[3]张华.浅析炼钢厂转炉PLC系统自动控制[J].数字化用户,2013,19(10):37.

[4]于新乐.迁钢210吨转炉自动化炼钢控制系统研究与设计[D].东北大学,2011.

[5]李月美.PLC控制系统在转炉炼钢生产中的应用[J].科技资讯,2008(19):94.