水泥固化线工艺方案设计

王冲 宋真 刘宇昊 马兴均

【摘 要】水泥固化线是某废物处理中心建设的一个重要系统,根据以往固化生产线的优缺点及放射性废液水泥固化线生产的需要,确定了该生产线的工艺方案。该工艺方案包含水泥粉料接下料、计量与输送、蒸残液输送与计量、废树脂输送与计量、水泥固化体的生产、输送与贮存四个子项。本文通过对方案中的工艺流程进行了详细的阐述,确定了该工艺方案基本合理,基本满足现有的工艺要求,提高了自动化水平。

【关键词】水泥固化;放射性废液处理;放射性废树脂处理;工艺方案

中图分类号: TL941 文献标识码: A 文章编号: 2095-2457(2018)01-0191-002

【Abstract】The concrete curing line is a waste treatment center construction is an important system, based on past the advantages and disadvantages of curing production line and the needs of the radioactive waste liquid cement curing line production, the processing plan of the production line is determined.

The process plan includes four sub-items, including the preparation of cement powder, measuring and conveying, transpiration and measurement, waste resin conveying and measurement, the production, transportation and storage of cement solidified body.Through the detailed elaboration of the technological process in the scheme, this paper determines the basic reasonableness of the process plan, basically meets the existing technological requirements, and improves the automation level.

【Key words】Cement solidification; Disposal of radioactive waste liquid; Radioactive waste resin treatment; The processing plan

0 前言

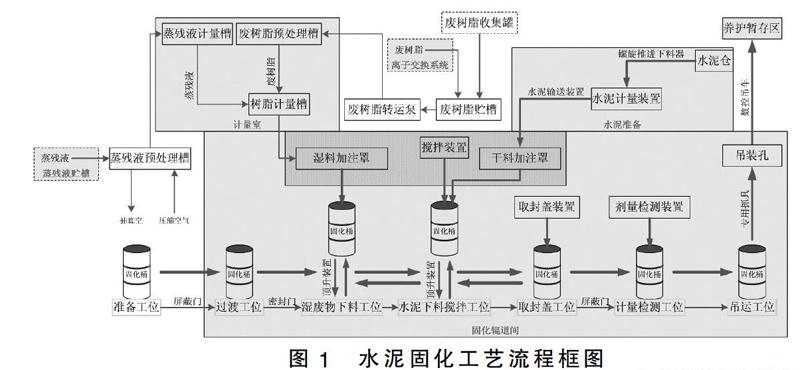

放射性废液(废树脂)水泥固化线(简称水泥固化)是某废物处理中心建设的一个重要系统,该系统包含水泥粉料接下料及计量和输送、蒸残液输送与计量、废树脂输送与计量、水泥固化体的生产及输送和贮存四个子项。其主要功能是将核设施运行、维护、退役过程中产生的放射性蒸残液和废树脂进行水泥固化处理,使之形成均一、稳定等水泥固化体废物包,满足放射性废物的暂存、外运及最终处置要求。

1 工艺流程

1.1 工艺流程框图

水泥固化工艺原理流程框图如图1所示。

1.2 工艺流程描述

1.2.1 概述

水泥固化是某处理中心建设的一个重要系统,根据以往固化生产线的优缺点及现有的需求,确定了效率较高的生产线的工艺方案。

1.2.2 水泥粉料接下料及计量和输送

(1)水泥粉料接收

散装水泥粉料由罐车送至厂房,接通输送管线,依靠压空将水泥送入水泥仓内贮存。通过控制水泥仓底部气动蝶阀来控制水泥仓的下料,水泥仓内设置防止和消除水泥仓内的物料架桥水泥破桥装置。

(2)水泥下料

水泥仓底部气动蝶阀与螺旋推进下料器联接,螺旋推进下料器将水泥灰输送至水泥计量装置内。为实现物料计量的准确性,计量控制采用快、慢给料程序,螺旋推进下料器采用变频调速方式,在物料量达到设定值约80%时,通过变频调速缓慢下料方式以保证下料的精准性。

(3)水泥计量

自带称重模块水泥计量装置与螺旋推进下料器底部相连,为保证计量精度,选用静态计量。为确保计量的水泥灰下料时无残留,水泥计量仓底部安装有两台料仓振动防闭塞装置。当水泥计量完成后,通过自动连锁控制关闭螺旋推进下料器及水泥仓底部气动蝶阀。

(4)水泥输送

当固化搅拌工位的固化桶就位后,水泥的输送通过水泥计量仓底部的水泥输送装置水泥输送管线完成,为防止计量仓水泥残留,计量仓重量显示10kg物料时,开启防闭塞装置,直至水泥输送完毕,停止振打,关闭水泥输送装置、蝶阀和防闭塞装置。管道内部进行抛光处理以保证物料的流暢性。

(5)水泥除尘

水泥除尘采用布袋过滤器进行,在水泥灰接收与下料过程中,水泥仓内产生的烟尘进入过滤器的进风口;水泥计量仓侧壁有一排气管,排气管顶部与过滤器进风口连通,水泥计量与输送过程中产生的烟尘可经该排气管进入过滤器,然后在厂房就地排放。

1.2.3 蒸残液输送及计量

(1)蒸残液上料

该过程是采用0.5MPa的压空将放射性蒸残液从预处理槽内输送至蒸残液计量槽内。

(2)蒸残液计量

蒸残液的计量在自带液位计的蒸残液计量槽内完成,并连续显示槽内的液位,并能预先设定高液位,当槽内液位达到设定高度时进行报警连锁,自动关闭蒸残液预处理槽的废液出口阀。当水泥固化桶在固化线湿废物下料工段就位后,开启蒸残液计量槽的出料阀,计量好的蒸残液通过自重进入固化桶内后送去固化。

1.2.4 废树脂输送与计量

(1)废树脂转运

相关核设施产生的废树脂由废树脂收集罐运至厂房二层树脂转运平台就位。接通废树脂收集罐顶部的压空管、排气管、补水管和底部的废树脂出口管,废树脂收集罐内的废树脂采用压空松散后自流的方式转运至废树脂贮槽内。废液处理工段产生的废树脂直接依靠水力输送从离子交换柱经输送管线自流至废树脂贮槽内。

(2)废树脂上料

当树脂进行固化时,开启低放废液上料泵将低放废液槽内的废水输送至废树脂贮槽内,液位达到指定的上限高度时停止,开启废树脂贮槽内的压空搅拌阀,搅拌均匀后启动废树脂转运泵将树脂输送至废树脂预处理槽。

1.2.5 水泥固化体的生产与输送和贮存

蒸残液和废树脂的固化在输送辊道线上完成,辊道线共分为七个工位,包括准备工位、过渡工位、湿废物下料工位、水泥下料搅拌工位、封盖工位、剂量检测工位、吊运工位。重点分析湿废物下料工位、水泥下料搅拌工位、封盖工位、剂量检测工位、吊运工位等工位。

(1)湿废物下料

固化桶進入相应湿废物下料工位辊道后,通过该处定位夹紧装置将其夹紧,由顶升装置将固化桶提升与固化下料搅拌平台的湿废物下料密封罩底部密封口相接,开启废物下料阀,将计量好的蒸残液或蒸残液与废树脂混合物通过湿料加注罩导入固化桶内。下料完毕后,顶升装置复位,固化桶回落至相应辊道上,开启接液盘的气缸,使接液盘伸至下料口出,避免下料管内残留的废物落入辊道间内。

(2)水泥下料搅拌

盛放湿废物的固化桶被传送至水泥下料搅拌工位辊道上,通过定位夹紧装置将其夹紧,由顶升装置将固化桶提升与固化下料搅拌平台的干料加注罩下沿形成密封。启动搅拌装置的升降机构,搅拌器下降至搅拌工位(保持与桶壁、桶底适当的间隙),与干料加注罩上沿形成密封。启动水泥加料和搅拌程序,将桶内的湿废物与加入的水泥灰物料混合均匀。搅拌完成后,搅拌桨上升移出固化桶,开启搅拌桨自带的振动清洁装置,将挂在桨上的残留泥浆振落至固化桶内,然后搅拌器提升至待工状态。

当一定批量的工作完成,为防止挂桨的水泥干结,需对搅拌桨进行浸水清洗。

(3)固化桶封盖

桶内的物料搅拌均匀后将固化桶输送至固化桶封盖工位辊道上,用自动封盖装置抓取事先准备好的桶盖,完成桶盖与固化桶的自动对中及螺栓拧紧等操作。

(4)剂量检测

开启密封防护门,通过辊道将固化桶输送至剂量检测工位,触发该段辊道上固化桶限位装置并定位,关闭密封防护门。通过该处定位夹紧装置夹紧固化桶,开启该处辊道的旋转电机使固化桶旋转360°,用表面剂量率检测装置测定固化桶表面和距离桶表面1m处的剂量并记录。

(5)固化体吊运

开启辊道将固化桶输送至固化体吊运工位触发固化桶限位装置并定位,通过数控吊车穿过吊装孔,用其自带的固化桶抓具将桶抓起,从辊道线上取出,送贮存井养护及暂存。

(6)废物转运与临时贮存

从水泥固化线上吊运出的固化体用数控吊车转运至贮存井内进行养护及临时贮存。

吊车起升机构为柔性吊臂,具备数控定位功能,当搅拌好的水泥固化体到达吊运工位时,吊车获取通讯信号到达桶位置正上方,与吊车配套的200L桶无动力抓具实现抓取和提升200L桶,通过吊车将废物桶按五层堆码方式码放置在固化体存放区指定位置贮存。此外,吊车还能将固化体存放位置、编码和重量等信息保存在废物管理数据库中。

2 主要改进点

新的固化生产线与传统的固化生产线相比主要改进点分别是水泥能够自动进给和计量,能够有效提高物料输送的自动化程度;固化桶搅拌前采用柔性的气马达顶升装置顶升压紧,不会产生火灾隐患,能够适应恶劣环境,有过载保护,维修容易,增加了固化桶的顶升的平稳性和可靠性;固化加料独立有序,湿料加注和干料加注分开并先后在密封状态下加注,有效降低搅拌桨的搅拌阻力并提高桨的寿命,同时能够在不提桨的情况下连续搅拌,提高了生产效率,同时有效防止物料向桶外飞溅和防止放射性气溶胶扩散;固化桶自动封盖,减少人工操作,提高封盖效率;水泥固化体剂量率自动检测,提高了固化体剂量率自动检测水平和精度,减少人员受照剂量;固化体的吊运和贮存养护出入井实现自动化,大大提高生产效率。

3 结论

本论文确定了水泥固化的总体工艺方案,并对工艺过程进行了设计,最后对工艺的改进点进行分析,确定了该工艺方案基本合理,基本满足现有的工艺要求,基本实现水泥固化过程自动控制,为下一步的施工设计打下良好基础。

【参考文献】

[1]GB14500-2002放射性废物管理规定.

[2]GB11928-1989低、中水平放射性固体废物暂时贮存规定.

[3]GB14569.1-1993低、中水平放射性废物固化体性能要求.

[4]196堆退役水泥固化厂房施工图,北京:北京核工业研究设计院,1994.

[5]《某处理中心建设环境影响报告书(可行性研究阶段)的批复》(环审【2011】171号).

[6]吴德荣,等.化工工艺设计手册,北京:化工工业出版社,2009.

[7]李鑫,陈勇,等.《某新建水泥固化设施工程技术方案的确定》,中国核电工程有限公司,2009.

[8]徐灏编.机械设计手册,北京:机械工业出版社,1991.