金渠尾矿库扩容改造工艺优化及尾矿资源综合回收试验

焦瑞琦 王德明 张志伟

(1.河南金渠黄金股份有限公司;2.威海市海王旋流器有限公司))

河南金渠黄金股份有限公司是中金控股的黄金矿山企业,位于灵宝市境内,矿区属小秦岭金矿田,选矿生产规模为1 100 t/d,采用尼尔森重选+浮选生产工艺,重精砂和浮选精矿销售冶炼厂,尾矿湿式排放尾矿库。现尾矿库为2006年初运行的四等库,堆积坝标高距设计最终高度不到5 m,剩余服务年限1.5 a,已趋于闭库阶段。按当地实情,新建一座尾矿库综合费用需4~5千万,报批手续和基本建设所用时间较长,可能会对选矿连续生产运行产生影响。考虑干堆尾矿终期库容利用系数为1.0~1.4(或更高),远大于贮存尾矿浆体的0.7~0.8[1]。经有关专家考察论证,将尾矿排放方式改为干式堆存,可新增堆积坝高度28 m,总投资约1 400余万元,延长尾矿库服务年限8.22 a。为此,针对尾矿库扩容改造项目设计的尾矿运输、脱水方案进行优化,并在此基础上进行尾矿潜在资源的选矿回收试验研究,为现有生产工艺流程改进创造必要的条件。

1 尾矿库扩容改造工艺优化

尾矿扩容改造设计工艺为:选矿尾矿自流至尾矿输送泵站缓冲池,经2台串联配置渣浆泵压力输送至脱水车间的浓密机进行浓缩,浓密底流浓度达45%,泵入3台厢式隔膜自动压滤机进行压滤,滤饼经带式输送机排入尾矿库堆存,滤液和浓密机溢流水进入回收池自流至选厂高位水池,返回选矿系统,实现废水“零排放”。

1.1 生产尾矿粒度特性

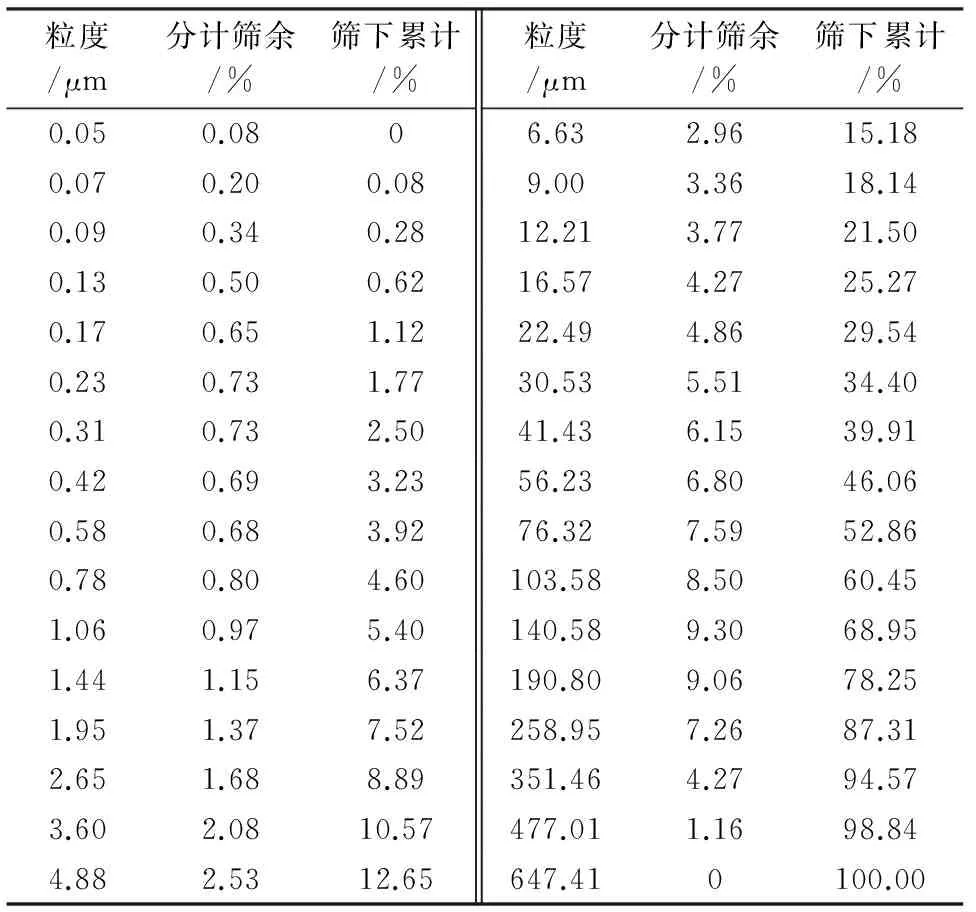

生产尾矿浓度一般为38%±2%,尼尔森开启时浓度较低为32%±2%,细度为-0.074 mm 45%±2%。金渠选厂3个主要坑口的尾矿筛析结果见表1。

表1 金渠选厂3个主要坑口尾矿筛析结果

1.2 尾矿扩容改造工艺优化

1.2.1 新型盘式过滤机用于尾矿脱水

山东省归来庄金矿1993年首次在新建CIP选矿厂设计中采用箱式过滤机进行尾矿脱水,开启了我国黄金行业尾矿干式堆存工艺技术的先河。本世纪初,黄金选矿厂为减轻工人劳动强度、改善操作环境,开始用陶瓷过滤机代替箱式压滤机,收到了很好的效果。但随着陶瓷过滤机的使用,酸洗工序影响生产,占到工作时间的18%~23%,且危化品硝酸存在一定安全隐患;陶瓷片微孔毛细管易堵塞缩短了陶瓷使用寿命致成本增高等问题突显出来。为此有些企业又重新使用(隔膜)箱式压滤机,或陶瓷过滤机与(隔膜)箱式压滤机混合使用。洛阳火力发电厂在过滤硫化石膏时用洛阳中信研究院开发的新一代盘式过滤机取代陶瓷过虑机,且应用比较成功,该脱水设备在金矿尾矿中无应用先例,需进行尾矿过滤试验研究。

1.2.1.1 金渠尾矿过滤试验

试验设备主要为真空过滤脱水设备、烘箱、电子天平、量筒、激光粒度分析仪。初始按45%质量浓度配料,保证固体量不变,逐步提高浓度,直至将浓度提高到50%,试验过程采用2种不同滤布进行试验验证。尾矿粒浆激光粒度分析结果见表2,过滤试验结果见表3。

表2中,筛下累计值10%时,对应矿石粒度3.27 μm;筛下累计值50%时,对应矿石粒度为67.51 μm;筛下累计值90%时,对应矿石粒度为290.88 μm。

表2 金渠尾矿激光粒度分析结果

表3 金渠尾矿过滤试验结果

由表3可知,通过对金渠尾矿45%~50%不同浓度下进行过滤试验,2种不同类型滤布效果均良好,滤饼厚度、含水率、产能稳定。试验表明,提高物料浓度到50%可显著提高设备产能;在低于50%质量浓度下矿浆中固体颗粒沉淀速度较快,提高浓度后沉降速度显著降低,滤饼厚度增加。滤饼厚度平均为15~30 mm,滤饼平均水分为14.72%。若控制滤饼厚度为15 mm左右,可确保滤饼水分达到15%以下,完全能满足干料堆存的生产需要,同时确保滤饼单位平均产能约为(650~800)kg/(h·m2)。

1.2.1.2 盘式过滤机与传统厢式过滤机、陶瓷过滤机使用对比

盘式过滤机与传统厢式过滤机、陶瓷过滤机在石膏脱水方面的对比情况见表4、表5。

1.2.1.3 尾矿干排脱水设备选择

盘式过滤机具有高效、节能、低运行成本、无人值守连续运行的独特优势,滤板不用酸洗,操作环境好,滤布使用周期长,自动化程序高,安装维护成本低等优势。经公司机电、选矿技术人员考察验证,准备在金渠尾矿干排工艺中尝试应用。

1.2.2 尾矿脱水工艺优化

扩容项目设计尾矿脱水采用浓密机+厢式压滤

机二段机械脱水工艺,但从尾矿粒度组成看,+0.074 mm粒级含量超过一半,呈中、细粒级分布特性,区别于CIP工艺尾矿,适于分级脱水工艺,尾矿工艺流程见图1。该工艺适应性强,对尾矿中的粗、细级别针对性处理,旋流器-脱水筛实现粗粒级尾矿快速干排;浓密机-过滤机实现细粒级尾矿干排。由于旋流器-脱水筛实现了大部分尾矿干排,减少了后续浓密机及过滤设备的负荷,节省了设备投资和运行成本。

图1 尾矿脱水工艺流程

对比项目单位面积出力(单位面积处理石膏量)/(t/(m2·h))滤饼含水量/%滤饼冲洗用水运行连续性操作环境运行稳定性每年配件费用人力投入盘式过滤机0.5~1.58~13不需要可连续运行易采取集中抽尘可无人值守仅需更换滤布,100m2滤布寿命10个月以上,单价100元以下,年总成本在1万元以内。3名维护维修人员(平常1人调休)。厢式压滤机<113~17需高压水冲洗间歇运行易喷浆泄漏拉板装置故障率较高、稳定性较差。主要成本:1.滤布寿命6个月1套,年成本4.6万元;2.液泵站换油(1年2次)1万元。操作工8人,2人/班,4班3倒。对比效率高脱水效果好节能、节水效率高操作环境友好稳定性好年节约备件成本明显年节约人力成本15万元。

1.2.3 尾矿输送泵选择

脱水车间位置确定主要基于:①脱水后尾矿(包括后期尾矿干堆)能通过带式输送机直接排入尾矿库堆存;②脱水车间回水池能自流入现选矿厂高位水池。随着尾矿输送高程的增加,压力输送是普通渣浆泵难以实现的。为此增加中间泵站形成二级输送或更换高扬程浆泵。前者能节省工程投入费用,但增加了生产管理难度;后者需重新建设砂泵站增加项目前期投入,但可实现尾矿浆高扬程输送。陕西省宝鸡某公司研发的一种适应黄金矿山低处理矿量柱塞泵能满足尾矿输送要求,且运行成本低。扩容项目设计中用2台渣浆泵串联输送尾矿浆,因存在两台泵串联相关的“协同性”差等问题,为此推荐使用柱塞泵进行尾矿输送。

1.3 尾矿库扩容改造工艺优化总结

尾矿扩容项目考虑到脱水矿渣用动力机车运输存在诸多问题,将脱水车间置于尾矿库附近,采用了以浆体方式管道输送的设计方案;根据浮选尾矿特性,脱水前预先分级、区别对待,既增加了工艺适应性,又节能降耗;脱水设备使用更新型盘式过滤机,弥补厢式压滤机和陶瓷过滤机的不足,对尾矿干排工艺技术起到了很好的优化作用。

2 尾矿资源综合回收利用试验

金渠选矿厂1991年投产以来,不断开展技术研究,推进工艺优化与改进,取得了较好的技术指标和经济效益。2014—2016年金渠选矿厂工艺技术指标见表6。

表5 盘式过滤机与陶瓷过滤机技术对比

注:表内带“*”指标均是过滤面积为40 m2时的参数值。

表6 2014—2016年金渠选矿厂工艺技术指标

注:表中金回收率指标为金属平衡实际回收率。

由表6可知,金渠尾矿中还有0.35 g/t以上的金存留于尾矿,由于金的特殊价值和作用,尾矿资源具有潜在价值;资源二次开发利用不再需要采矿、破碎等作业,且生产成本低;同时具有建设周期短、投资少、见效快、可进行大规模生产、可综合回收各种有价元素等优点。

2.1 金渠尾矿再选回收试验

1250坑口矿石生产尾矿筛分分析及化验结果见表7。

表7 1250尾矿筛析试验结果

由表7可知,-0.045 mm粒级金分布率为32.43%,+0.125 mm粒级金分布率为43.07%,二者金分布率占到75.50%,是典型的“两头跑矿”现象。

2.1.1 浮选尾矿再选试验

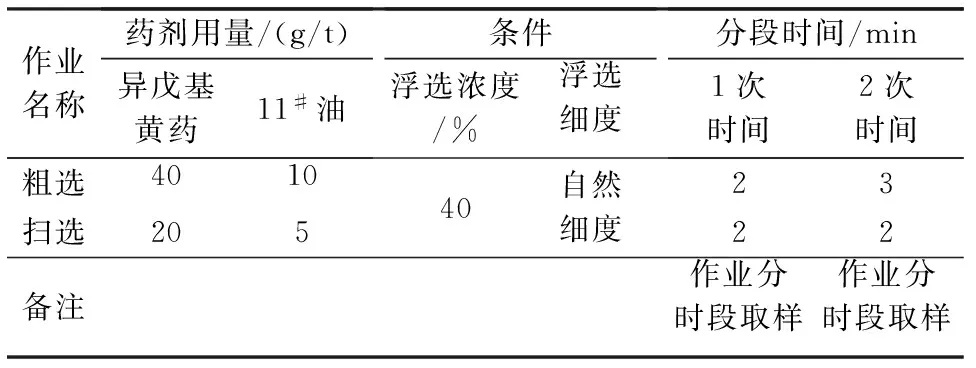

浮选尾矿金品位为0.42 g/t,硫含量为0.04%,含水量为14.95%。尾矿再浮选试验条件见表8,试验工艺流程见图2,试验结果见表9。

表8 尾矿再浮选试验条件

图2 尾矿再浮选试验工艺流程

由表9可知,在不磨矿的情况下,尾矿再浮选金品位从0.42 g/t降低到0.31 g/t,综合精矿品位仅1.82 g/t,回收效果不理想。

2.1.2 浮选尾矿试验室再磨再选试验研究

参照图2试验流程,对金渠1 250、1 060和9503个主要坑口的生产尾矿进行再浮选试验。试验捕收剂异戊基黄药用量为45g/t(粗∶扫=2∶1),起泡剂11#油用量为24 g/t(粗∶扫=2∶1);药剂搅拌3 min;浮选时间5 min(3 min+2 min);粗选、扫选的精矿混合作为浮选精矿;分4个细度段。再磨浮选试验结果见表10。

表9 尾矿再选浮选试验结果

表10 生产尾矿再磨浮选试验指标

注:金回收率为多个试验指标汇集,精矿金品位为2~5 g/t。

由表10可知,当尾矿再磨至-0.074 mm 90%时,3个坑口用浮选工艺均可回收尾矿中50%以上的金矿物。说明金渠的矿石性质适合阶段磨矿阶段浮选工艺,一段磨浮主要以提高精矿品位为主,二段磨浮防尾矿流失,保证金总回收率在94%以上。

2.1.3 浮选尾矿其他试验研究

尾矿粗粒(+0.074 mm)浮选试验:取尾矿样品,原矿金品位0.53 g/t,人工筛出+0.074 mm粒级矿样,将矿样再磨至细度-0.074 mm 75%;试验获得了精矿金品位为15.85 g/t,尾矿金品位为0.13 g/t,金回收率为76.10%的试验指标。

取浮选尾矿旋流器底流矿样做池浸试验,分别用NaCN和低毒环保浸金剂LJ进行试验,试验在原矿金品位为0.6 g/t时,用NaCN浸渣0.15 g/t,LJ浸渣为0.2 g/t。

2.2 浮选尾矿生产试验研究

2.2.1 浮选尾矿分级富集池浸生产试验

2010年4月,采用旋流器重选—重砂直接池浸—炭吸附生产工艺,重砂占尾矿总量的52%,1 t重砂产金0.3~0.4 g/t,相当于尾矿金品位平均下降0.159 g/t,效果相当理想[2]。

2.2.2 浮选尾矿再磨再选生产试验

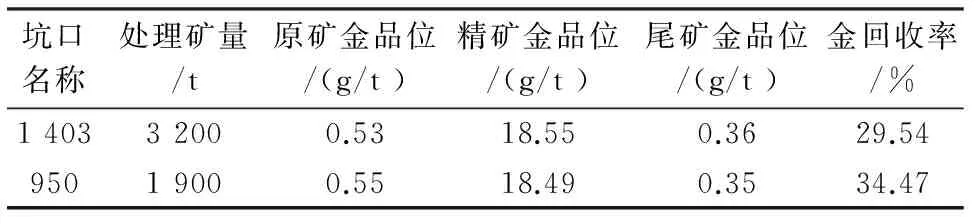

2016年10月,把一车间部分浮选尾矿泵入二车间再磨、浮选系统,进行生产试验。具体工艺流程见图3。生产试验选一尾矿细度-0.074 mm 43%,浓度42.5%;再磨后试验细度-0.074 mm 68%,浓度35%;药剂用量异黄用量45 g/t,11#油用量24 g/t。具体生产试验指标见表11。

图3 浮选尾矿生产试验工艺流程

坑口名称处理矿量/t原矿金品位/(g/t)精矿金品位/(g/t)尾矿金品位/(g/t)金回收率/%140332000.5318.550.3629.5495019000.5518.490.3534.47

由表11可知,生产1 t尾矿的直接成本(含试验工人工资)为9.77元;试验精矿金品位相当理想,富集比近35倍,不足之处是磨矿细度偏低影响金回收率。

2.2.3 浮选尾矿钨、金回收生产试验

金渠地质资料显示,矿石中含钨(主要是白钨),虽然达不到可开采工业品位,但尾矿中钨可考虑综合回收。将浮选尾矿(部分)泵入旋流器重选,旋流器溢流直接排尾,底流通过摇床选别,摇尾进尾矿外排,摇中和摇精进浮选金、钨分离,预先浮选出含金硫化物,产出金精矿;再在加热条件下进行钨的粗选和精选。生产试验工艺流程见图4,生产指标见表12。显微镜下可见,钨没有和脉石有效地分离,而影响钨的回收率。若对摇床精矿进行再磨,对钨的回收将非常有益。

2.3 浮选尾矿再选回收建议方案

金渠矿山矿脉较多、性质复杂、选矿方法没有针对性是尾矿金流失较高的主要原因。通过以上分析探讨并结合尾矿干排工艺,应采用以回收金为主、综合回收钨的工艺流程:浮选尾矿先旋流器分级、富集,底流摇床—浮选法回收钨、金后,用环保低毒药剂淋浸出其中的金或者再磨浮选回收金;旋流器溢流浓缩后因矿泥含量大可考虑用浮选柱回收其中的微细粒金[3](若品位低于盈亏平衡点时也可直接进尾矿系统);所有尾矿过滤机脱水后干排。建议工艺流程见图5。图5中虚线方框中为再磨浮选工艺,主要依据矿石性质情况堆(淋)浸出或再磨浮选。

图4 浮选尾矿钨金选矿工艺流程

产品原矿品位旋流精品位旋流器回收率摇床精品位摇床回收率浮选精矿品位浮选回收率总回收率钨0.050.0863.500.7085.0020.8890.5048.83金0.35~0.582.0020~3815~20

注:Au品位单位为g/t。

3 结 语

(1)尾矿干排增加“分级脱水”工艺,流程适应性增强的同时,可节省设备投资,降低运行成本;盘式过滤机用于尾矿脱水作业,高效、节能、自动化程度高。金渠尾矿干排工艺具有很好的推广应用价值。

图5 选厂尾矿综合回收建议工艺流程

(2)金渠尾矿再选回收试验,针对“两头跑矿”特性,粗、细粒级区别对待,取得了较好的技术效果;试验室研究的同时,注重生产试验,提高了试验结论的可靠性。

(3)研究了尾矿中金、钨有价组份的再选富集,小秦岭金矿石主要是含金石英脉型,原矿石中二氧化硅含量70%左右, 可对尾矿中石英砂通过色选回收。

[1] 邢万芳,金英豪,姚 香.黄金尾矿干堆技术若干问题探讨[J].有色金属:矿山部分,2008,60(1):48-49.

[2] 焦瑞琦.金渠金矿尾矿资源综合回收研究与应用[J].中国矿山工程,2012,41(2):39-40.

[3] 任向军,牛桂强,杨玉杰,等.旋流—静态微泡浮选柱在处理矿泥中的应用[J].中国矿山工程,2012,41(5):31-34.