基于MVR技术的单级双效蒸发浓缩系统性能分析*

李帅旗,王汉治,黄 冲†,何世辉,宋文吉,冯自平

(1. 中国科学院广州能源研究所,广州 510640;2. 中国科学院可再生能源重点实验室,广州 510640;3. 广东省新能源与可再生能源研究开发与应用重点实验室,广州 510640)

0 引 言

近年来,我国工业废水行业市场规模与平均处理成本呈现逐年上升趋势,据相关统计[1],2016年全球工业废水处理行业市场规模约为 3500亿元左右,中国占843亿,位居全球第二位。预计2020年我国工业废水处理行业市场容量将达到3800亿元。可见,我国废水处理市场潜力巨大,废水资源化利用的技术将会得到广泛关注,先进处理技术的研究分析也会带来重要的经济效应和社会效应[2]。

机械蒸汽再压缩(mechanical vapor recompression,MVR)技术以电力为能源,利用蒸汽压缩机提升二次蒸汽压力和温度返回到蒸发器中重新利用,从而替代新鲜蒸汽,最大限度地利用了二次蒸汽中的热能,是目前最先进的蒸发浓缩技术之一,对于降低能源消耗、减小工业废水的排放具有重要意义[3-5]。目前,我国的 MVR技术研究大多集中在系统经济性分析以及过程传热特性的研究等方面,如高丽丽等[6]进行了 MVR技术与常规多效蒸发技术的能效对比分析;邹龙生等[7-8]研究了水平管降膜蒸发器传热特性及垢阻影响;梁林等[9-10]研究了两级MVR系统的结构设计并进行综合性能分析。

MVR技术因其显著的节能、节水优势和友好的环保性能被纳入到国家战略性新兴产业发展进程中。近几年机械蒸汽压缩机的升压能力(可达50 ~ 70 kPa)不断提高,强化换热技术、高效气液分离技术及热量梯级利用不断发展,本文结合多效蒸发系统的优势和 MVR技术的先进性[11-14],提出一种 MVR单级双效蒸发浓缩系统,并对系统热力学特性和综合性能进行分析,为新型蒸发浓缩系统的设计以及进一步降低废水处理成本提供参考。

1 MVR单级双效蒸发浓缩系统

本文建立MVR单级双效蒸发浓缩系统,如图1,包括原料罐、高频电磁波发射器、一级物料预热器、二级物料预热器、一效降膜蒸发器、气液分离器I、储水罐、罗茨蒸汽压缩机、二效降膜蒸发器、气液分离器 II、物料再热器、蒸汽发生器以及物料泵和冷凝水泵若干。

从图1可以看出,常温物料经两级预热后进入第一效蒸发器,被第一蒸汽源加热完成相变蒸发过程,分离出的低压蒸汽进入压缩机压缩成高温高压蒸汽作为第二效蒸发过程的热源,加热进入二效蒸发器的料液,其相变蒸发出的蒸汽经分离器分离后继续作为第一效蒸发过程的热源,加热进入一效蒸发器的物料,完成蒸汽回路的循环过程;两效蒸发过程的冷凝水分别作为一级、二级预热器的热源加热物料至设计温度,以冷却后的冷凝水排出系统,而进口物料经过两级浓缩后以浓溶液排出系统。其中蒸汽发生器为系统启动过程使用,稳定运行后处于关闭状态。

2 模型建立

对所建立的单级双效 MVR系统热力性能进行数值建模分析,做出以下简化和假设:①蒸汽压缩机压缩过程为绝热压缩过程;②忽略分离罐分离出蒸汽中携带的微量盐;③忽略系统热量损失和泵功;④理论过程不考虑不凝气体对换热过程的影响[15-17]。

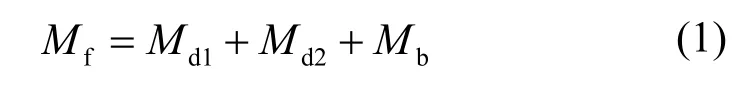

(1)系统质量守衡

其中,下标f、d1、d2、b分别代表物料进口、一级预热器冷凝水出口、二级预热器冷凝水出口和出口浓料液。

其中,Xf、Xb分别代表物料进口浓度和物料出口浓度。

(2)系统能量守衡

其中,W为压缩机耗功,Hi为各阶段物料的热焓值。

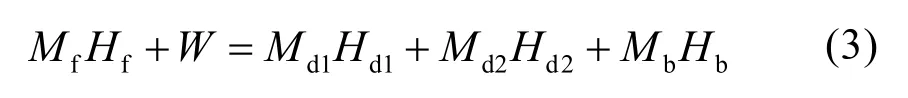

(3)压缩机模型[18]

其中,Md为进入压缩机的蒸汽质量流量,由于单级双效系统下只有第一效蒸发分离出蒸汽进入压缩机,取Md=Md1;Pe、Pd分别为压缩机入口压力和压缩机出口压力;ε为压缩机压比,取ε =Pd/Pe;其中γ、ηn分别为绝热指数和压缩效率。

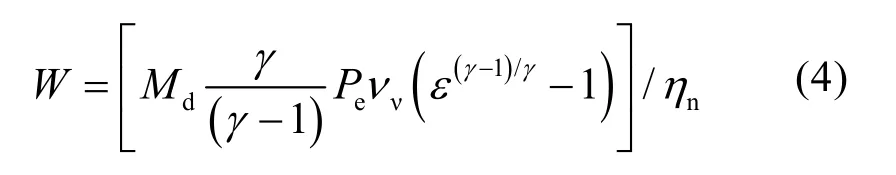

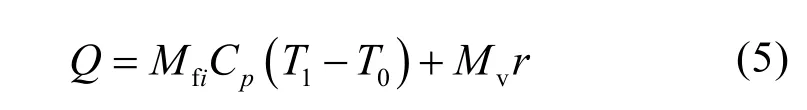

(4)蒸发换热器模型[19-20]

其中,Mfi、Mν分别为进入换热器的冷侧流体质量和相变蒸发质量,Cp为定压热容,r为相变潜热。

(5)循环泵模型

其中,Fp、ρ、ηp分别为物料泵输送的流体流量、密度和循环泵的效率。

(6)系统能效比模型

参照热泵系统能效比的定义,MVR系统能效比(coefficient of performance, COP)定义为相变蒸发所需热量与系统功耗的比值:

其中,M1、M2、r1、r2分别为第一效、第二效的蒸发量和相变潜热。

3 模拟结果分析

单级双效MVR系统包括两个物料预热换热器和两个物料蒸发分离过程,以质量浓度w= 2%的常温硫酸钠溶液为研究对象,其中系统进料量为Mf= 1 024 kg/h,建立以上数值模型,通过Aspen plus进行模拟分析物料浓度、蒸发温度、换热温差、压缩机压比对蒸发量、系统耗功和能效比COP的变化关系,并与单效蒸发系统进行对比分析。

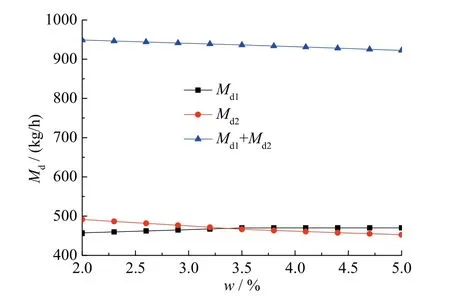

3.1 物料浓度、压比的影响分析

如图2所示,在进料量不变的情况下,第一效蒸发量随进口物料浓度的增加而升高,第二效蒸发量随进口物料浓度的增加而下降,系统总体的蒸发量平缓下降。原因是随着物料浓度的升高,其比热容值相应降低,第一效蒸发器换热量不变的情况下蒸发器冷侧出口气相分率升高,第一效相变蒸发量升高;而第二效蒸发过程中物料浓度较高,相应溶液的沸点比纯水要高,导致蒸发器内换热温差下降,第二效蒸发器冷侧出口气相分数下降,第二效蒸发量下降;而从整体来说,进口物料浓度的增加,会导致物料中水分相变分离过程阻力增大,在压缩比不变的情况下,系统总的蒸发量会呈现一个平缓下降趋势。

图2 蒸发量随物料浓度的变化关系Fig. 2 Evaporation capacity versus material concentration

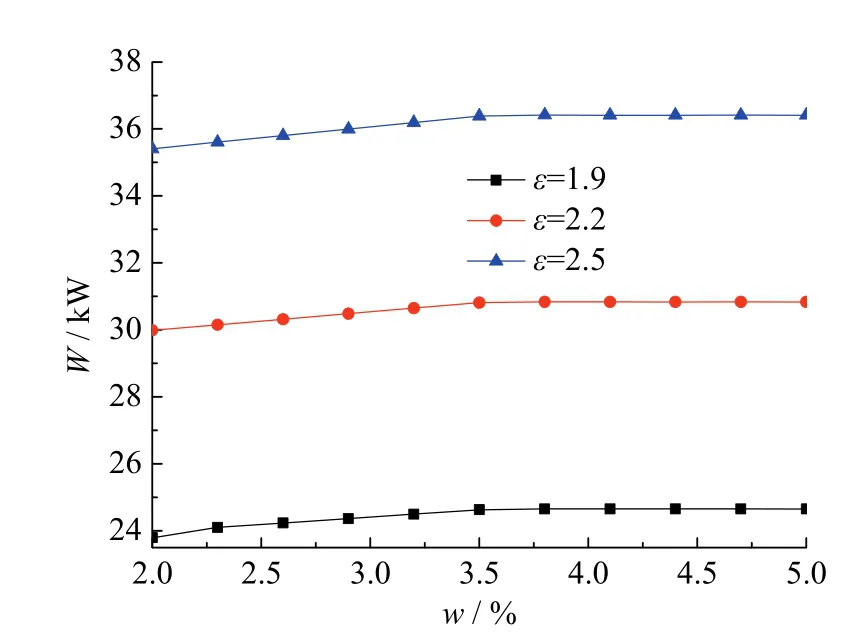

如图3所示,压缩机的功耗随物料浓度增加先升高后逐渐趋近平稳,原因是压比不变的情况下,压缩机功耗与入口进气量和入口压力有关,第一效蒸汽量呈现上升趋势,会导致压缩机功率上升,同时随着进口物料溶度的增加,物料的沸点升现象逐渐显著,会导致一效蒸发器相变分离出的气体分压力下降,压缩机进口蒸气压下降,会导致其耗功下降,因此,总体上呈现出如图3所示的变化关系;而在不同压比条件下,压比越大,压缩机耗功越大,压缩机的压比从 1.9提升至 2.2,压缩机耗功提高约20%。

图3 不同压比下压缩机耗功随物料浓度的变化关系Fig. 3 Compressor power consumption versus material concentration at different compression ratios

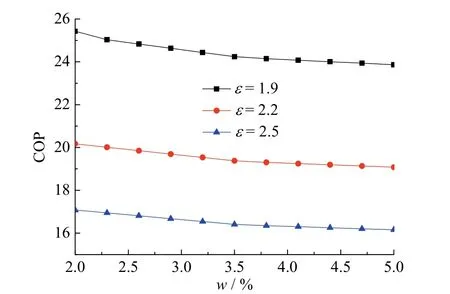

如图4所示,在压缩机压比不变的情况下,系统COP随着物料浓度的增加而缓慢下降。因为系统吸收的热量与相变蒸发量和相变潜热值有关,蒸发温度保持不变时,相变潜热不变,而随着物料浓度增加,系统蒸发量和压缩机功耗呈现以上趋势,根据能效系数COP的计算模型,得出如图所示的变化曲线。

图4 不同压比条件下COP随物料浓度的变化关系Fig. 4 COP versus material concentration at different compression ratios

3.2 蒸发温度、物料浓度的影响分析

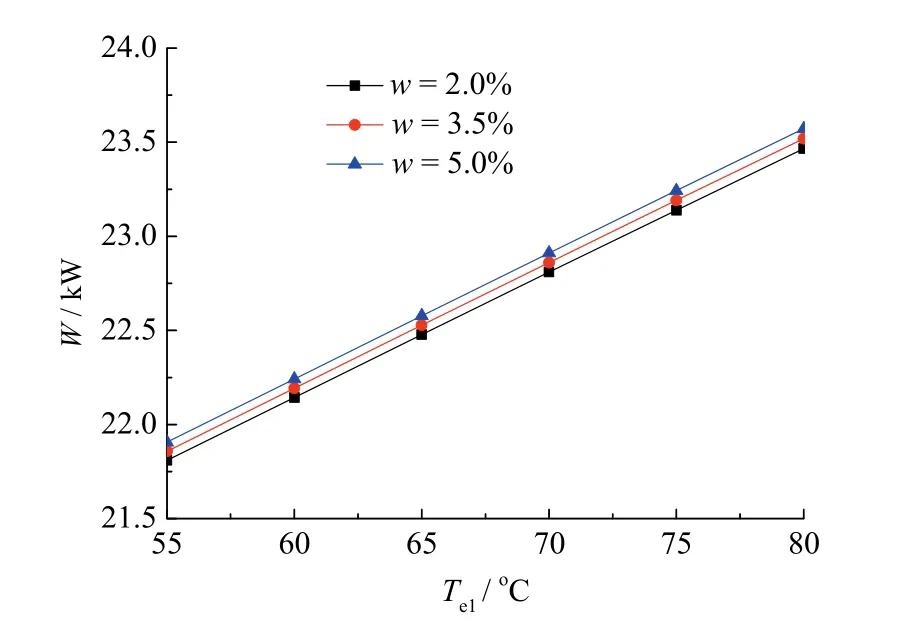

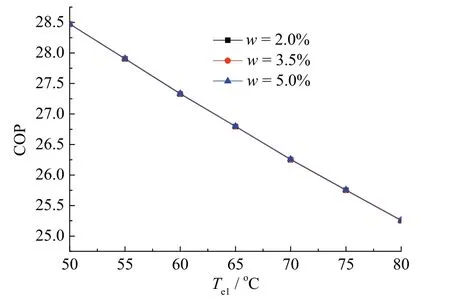

从图5和图6可以看出,压缩机耗功随一效蒸发温度(Te1)线性增加,因为压缩机功耗与入口进气量和入口压力有关,相同压比条件下,蒸汽压缩机进口压力越低,压缩机耗功越小,系统COP值越高;并且从图中变化曲线可以看出,相对蒸发温度的影响来说,进口物料浓度对压缩机耗功的影响不大,对系统COP的影响可以忽略。

图5 不同物料浓度下压缩机耗功随蒸发温度的变化关系Fig. 5 Compressor power consumption versus evaporation temperature at different material concentrations

图6 不同物料浓度下COP随蒸发温度的变化关系Fig. 6 COP versus evaporation temperature at different material concentrations

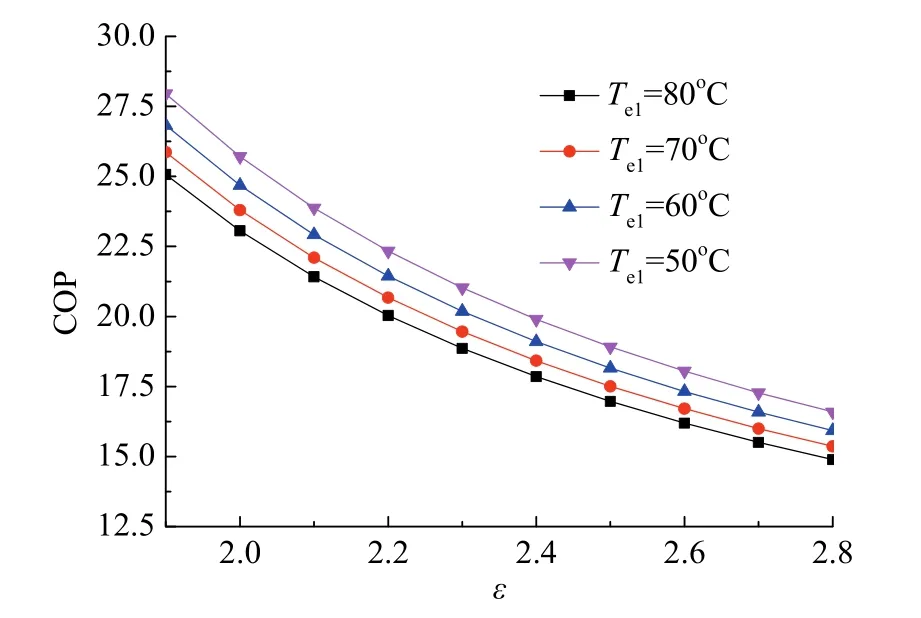

3.3 压比、蒸发温度的影响分析

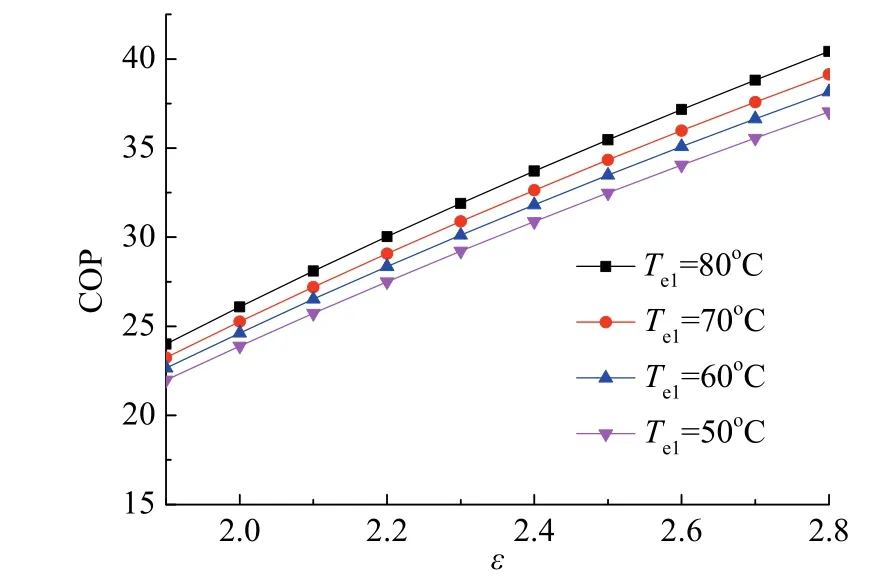

从图7和图8可以看出,随着压缩机压比的增加,压缩机功耗逐渐上升,COP逐渐下降,在满足蒸汽温升所需要的压比条件下,压比升高0.1,系统COP下降约4.4%,是因为随着压缩机压比值升高,压缩机出口压力和温度过热度都会变大,同时压缩机的功耗也相应增加,但 MVR系统的热量利用主要是蒸汽的潜热,所以压比的升高不会导致系统吸收热量增加,系统 COP反而下降, 并且蒸发温度较低时,压缩机功耗和COP变化速率较大,随着压比的上升,两者的变化速率也逐渐下降,可见在满足蒸汽温升所需压比的条件下,蒸发温度越低,压比越小,系统能效系统越大,系统节能效果越好,可见,选择合适的压比值和蒸发温度是 MVR系统的优化设计的重要环节。

图7 不同蒸发温度下压缩机耗功随压比的变化关系Fig. 7 Compressor power consumption versus compression ratio at different evaporation temperatures

图8 不同蒸发温度下COP随压比的变化关系Fig. 8 COP versus compression ratio at different evaporation temperatures

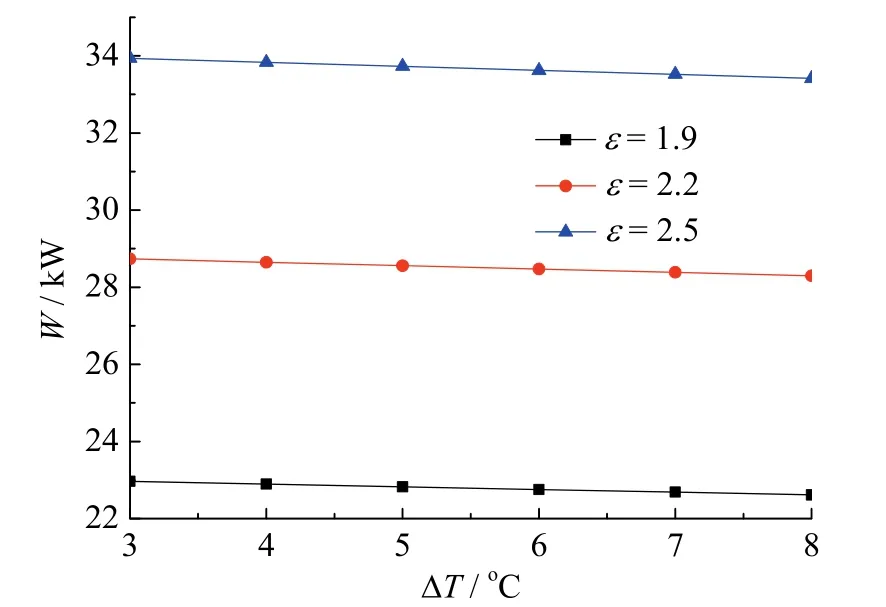

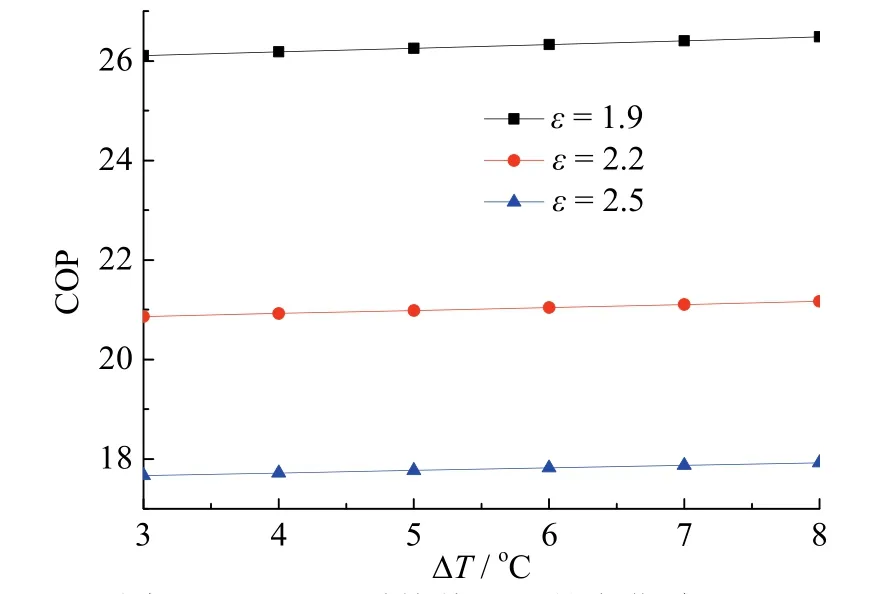

3.4 换热温差、压比的影响分析

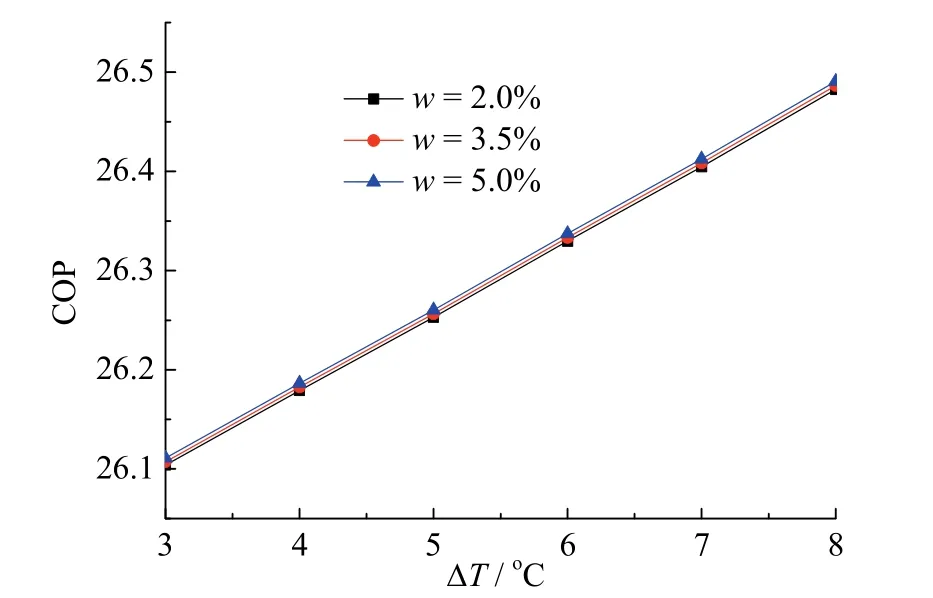

所研究的换热温差是指第一效蒸发器热流进口和冷流出口温度差值(ΔT),从图9和图10可以看出,随着换热温差的增加,压缩机功耗缓慢下降,系统COP缓慢上升,但相对压比对压缩机能耗和系统COP的影响,换热温差的影响相对较小。

图9 不同压比下压缩机耗功随换热温差的变化关系Fig. 9 Compressor power consumption performance versus temperature difference and different compression ratio

图10 不同压比下COP随换热温差的变化关系Fig. 10 COP versus temperature difference at different compression ratios

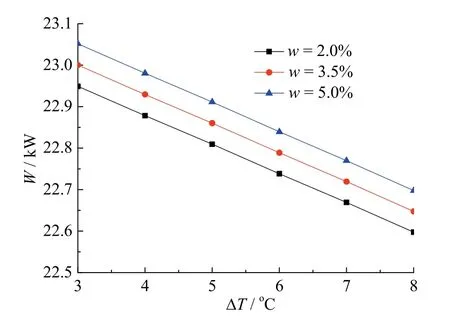

3.5 换热温差、物理浓度的影响分析

从图11和图12可以看出,换热温差越大,物料浓度越低,压缩机耗功越小,COP值越大,而在不同物料浓度下,压缩机耗功随浓度增加而增加,但系统COP几乎不变影响,因此,相对换热温差的影响来说,物料浓度对系统热力性能的影响不大,对系统COP的影响可以忽略。

图11 不同物料浓度下压缩机耗功随换热温差的变化关系Fig. 11 Compressor power consumption versus temperature difference at different material concentrations

图12 不同物料浓度下COP随换热温差的变化关系Fig. 12 COP versus temperature difference at different material concentrations

4 结 论

本文结合了多效蒸发系统和机械压缩技术,建立了单级双效 MVR蒸发浓缩系统,研究了物料浓度、蒸发温度、压缩机压比、换热温差等对系统蒸发量Md、耗功W、能效系数COP的影响,结论如下:

(1)单级双效系统对压缩机压比要求较高,理论计算蒸汽压缩机压比值需大于1.9,在满足压比的情况下,系统能效系数COP可达25以上。

(2)系统COP随压缩机压比值上升而降低,在满足蒸汽温升所需要的压比条件下,压比升高0.1,系统COP下降4.4%,选择合适的压比值,对系统的节能效果至关重要。

(3)蒸发温度越低,系统能效系数COP越高。第一效蒸发温度在50 ~ 80℃范围内,每降低10℃,COP可提高3.1%,因此,对于低温蒸发系统,MVR技术具有一定优势。

[1]全球环保研究网. 全球及中国工业废水处理行业发展报告[R/OL].(2017-08-21)[2017-08-21].http://www.gepresearch.com/99/view-759371-1.html.

[2]HAN D, PENG T, HE W F, et al. Advanced energy saving in the evaporation system of ammonium sulfate solution with self-heat recuperation technology[J]. Energy procedia, 2014, 61: 131-136. DOI: 10.1016/j.egypro.2014.11.923.

[3]焦冬生. 机械压汽蒸馏技术的实验应用与仿真研究[D]. 合肥: 中国科学技术大学, 2012.

[4]HAN D, YUE C, HE W F, et al. Energy saving analysis for a solution evaporation system with high boiling point elevation based on self-heat recuperation theory[J].Desalination, 2015, 355: 197-203. DOI: 10.1016/j.desal.2014.10.044.

[5]ETTOUNEY H. Design of single-effect mechanical vapor compression[J]. Desalination, 2006, 190(1/3):1-15. DOI: 10.1016/j.desal.2005.08.003.

[6]高丽丽, 张琳, 杜明照. MVR蒸发与多效蒸发技术的能效对比分析研究[J]. 现代化工, 2012, 32(10): 84-86.DOI: 10.3969/j.issn.0253-4320.2012.10.022.

[7]邹龙生, 陈德珍, 周伟国, 等. 稠油废水降膜蒸发的传热与垢阻[J]. 热科学与技术, 2014, 13(3): 221-227.DOI: 10.13738/j.issn.1671-8097.2014.03.005.

[8]邹龙生, 谢加才, 周伟国, 等. 水平管降膜蒸发器综合传热系数研究[J]. 中国电机工程学报, 2011, 31(S1):175-180. DOI:10.13334/j.0258-8013.pcsee.2011.s1.022.

[9]LIANG L, HAN D, MA R, et al. Treatment of high-concentration wastewater using double-effect mechanical vapor recompression[J]. Desalination, 2013,314: 139-146. DOI: 10.1016/j.desal.2013.01.016.

[10]梁林. 处理高浓度含盐废水的机械蒸汽再压缩系统设计及性能研究[D]. 南京: 南京航空航天大学, 2013.

[11]汤一华. 多效蒸发的实验基础及流程模拟[D]. 上海:华东理工大学, 2011.

[12]李刚. 机械蒸汽再压缩技术在高盐废水蒸发浓缩设计中的应用[J]. 新疆化工, 2015(3): 16-19.

[13]刘立, 张继军, 刘燕, 等. 机械蒸汽再压缩技术在蒸发领域的应用[J]. 化学工程, 2014, 42(11): 1-5. DOI:10.3969/j.issn.1005-9954.2014.11.001.

[14]张琳, 蒋枫, 陆凯杰, 等. MVR蒸汽罗茨风机性能对比分析[J]. 化工进展, 2015, 34(6): 1550-1556. DOI:10.16085/j.issn.1000-6613.2015.06.008.

[15]谢灼利, 黎明, 张政. 水平管气力输送的数值模拟研究[J]. 高校化学工程学报, 2006, 20(3): 331-337. DOI:10.3321/j.issn:1003-9015.2006.03.002.

[16]LI Y L, WU H, LIANG X G, et al. Experimental study of waste concentration by mechanical vapor compression technology[J]. Desalination, 2015, 361: 46-52. DOI:10.1016/j.desal.2015.01.036.

[17]HAN D. Study on zero-emission desalination system based on mechanical vapor recompression technology[J].Energy procedia, 2015, 75: 1436-1444. DOI: 10.1016/j.egypro.2015.07.250.

[18]ZHOU Y S, SHI C J, DONG G Q. Analysis of a mechanical vapor recompression wastewater distillation system[J]. Desalination, 2014, 353: 91-97. DOI: 10.1016/j.desal.2014.09.013.

[19]刘德亮, 程榕, 郑燕萍. 机械蒸汽再压缩蒸发结晶系统模拟分析[J]. 化工时刊, 2014, 28(2): 5-8. DOI:10.3969/j.issn.1002-154X.2014.02.002.

[20]刘立. 机械蒸汽再压缩式降膜蒸发系统的设计和性能研究[D]. 天津: 河北工业大学, 2014.