基于萃取的印制板碱性蚀刻废液中铜的回收

缪 茸

(陕西国际商贸学院,陕西 西安 712046)

印制电路板(PCB)被认为是当前电路板生产的一个重要部分,大力推动着我国电子产品的发展。但是大量生产的背后,也造成大量蚀刻液的产生,给当前环境带来严重的污染。根据试验检测,在蚀刻废液中铜的含量就高达120~180 g/L。这种高浓度的铜废液不仅具有很强的毒性,同时还会给环境带来极大的污染,并造成铜的浪费。为解决这类问题,环保部在发布的《清洁生产标准—印制电路板制造业》(HJ450-2008)中规定,PCB生产企业必须对蚀刻液进行回收和再利用。由此可以看出,加强对蚀刻液中铜的回收利用,是解决当前PCB印制板环境污染的一个重要工作。而在当前的回收利用中,人们尝试采用不同的方法进行回收,如还原法、萃取法、液膜技术等等,这些都为当前的研究提供了借鉴与参考。其中,萃取法凭借其少污染、萃取快等特点,受到很多学者的研究[1-2]。通过萃取不会产生二次污染,进而被很多学术研究者尝试。对此,本文则提出一种基于β-二酮的PCB废液萃取方法,并对该方法的萃取效果进行研究。

1 碱性蚀刻概述

在当前的电子产品生产中,对PCB板的加工通常采用不同的工艺,进而得到的废液也完全不同。而在对PCB覆铜箔蚀刻工艺中,一般会用到碱性蚀刻液和酸性蚀刻液。其中,碱性蚀刻液的反应方程式为:

CuCl2+4NH3·H2O→Cu(NH3)4Cl2+4H2O

(1)

Cu(NH3)2Cl+Cu→2Cu(NH3)2Cl

(2)

通过上述的方程式看出,在蚀刻液中,主要是铵根离子与铜反应,进而减少了废液中铜离子的量。而当溶液当中的铜离子达到一定的饱和量后,其蚀刻容量就达到最大,此时的溶液非常不稳定[3]。因此,这就需要加入新鲜的蚀刻液,而这产生了蚀刻废液。

2 萃取法原理

萃取法是指在上述蚀刻废液中加入某种或者某类萃取剂,然后利用铜离子在不同溶剂当中的溶解度不同的原理,将废液中的铜离子选择性的分离出来的一种方法。通常情况下,要对其中的铜离子进行提取,则是通过电沉积的方式[4]。具体的萃取原理方程为:

(3)

(4)

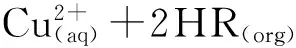

在本文中,采用的是β-二酮作为萃取剂,其具体的萃取机理可以表示为:通过β-二酮结构中的轻基,然后与二价铜离子进行交换,进而形成螯合物,具体结果如图1所示。

图1 β-二酮萃取机理

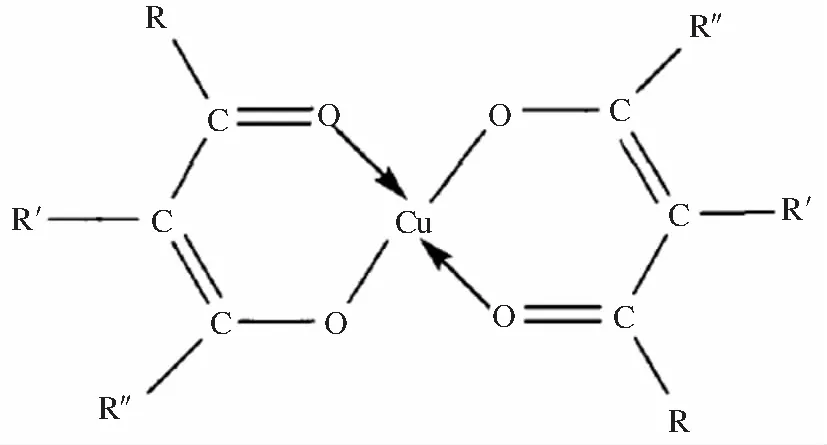

具体的萃取过程则可以用图2来表示。

图2 蚀刻萃取流程

3 试验设计

3.1 试验原材料选取

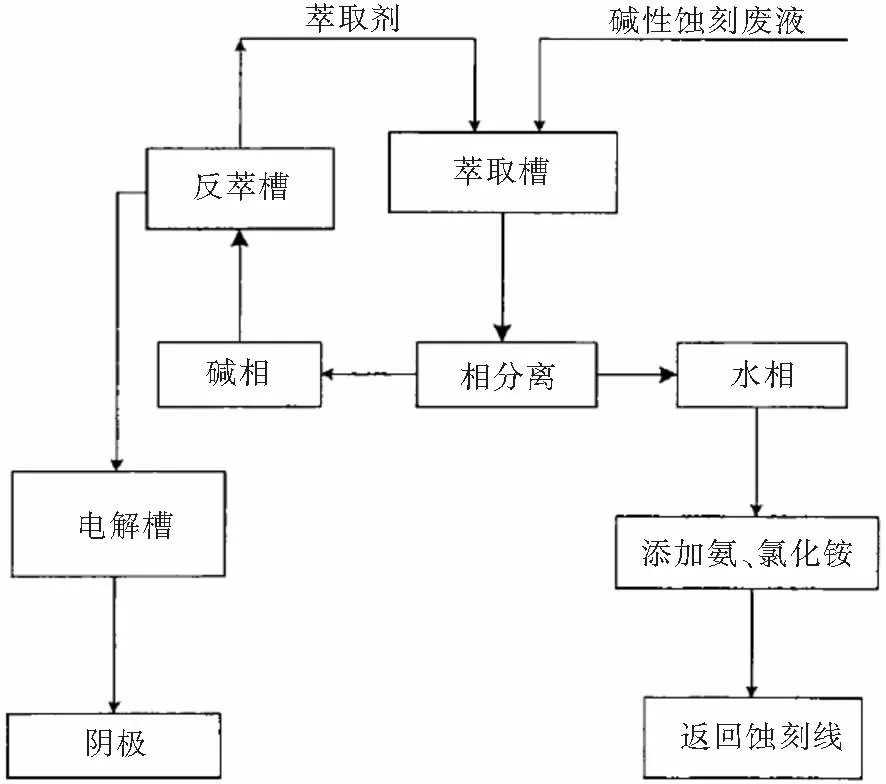

在原材料方面,选取β-二酮类萃取剂、磺化煤油、氨水、硫酸、二水氯化铜等作为基础的试验原材料。同时选取试验用的PCB印制板样品,具体成分含量见表1所示。

表1 样品物质含量 g/L

3.2 萃取步骤

结合图2的流程,本实验主要包含两个方面:一是萃取。在该步骤中,取一定量的碱性蚀刻废液、萃取剂和煤油等放入到烧杯中,然后将烧杯放在恒温的水浴锅当中,对其进行进行搅拌。在经过搅拌后,将烧杯放在铁架台的分液漏斗之中,待静置分层后,取下层水相,并通过EDTA方法对进行滴定,从而分析其中的铜离子含量。二是在反萃阶段,取上一萃取阶段剩余的含有铜的液相于烧杯之中,并在其中加入硫酸反萃取剂。后续试验步骤则与上述的方法一致。

3.3 铜含量测定

1)水相中铜离子测定

对蚀刻废液中铜离子的含量,采用以下的公式:

(5)

式中:C表示铜离子浓度,0.03表示EDTA的浓度,V表示EDTA用量,MCu表示铜的摩尔质量,0.2表示移取的蚀刻废液的量。

2)有机相中铜离子测定

对有机相的测定中,通常被认为是反萃试验的一个重要准备工作。只有检测出其中的铜离子浓度,才可以更好的进行后续的反萃取试验[5]。本文则取一定浓度的硫酸溶液,将其放入到经萃取后的废液中,并静置一段时间,排出萃取余液,最后分析剩余废液的浓度。而对剩余铜离子浓度的计算,则采用差减平衡法。

4 试验结果

4.1 不同条件下铜萃取影响

1)不同萃取浓度对铜萃取的影响

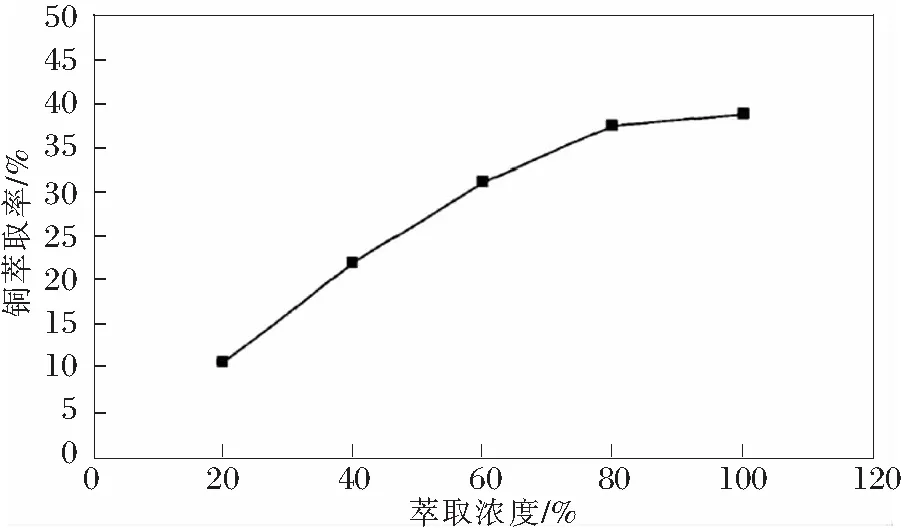

本文的实验在25℃的温度环境下进行,样品取上述浓度大小的样品,pH值取9.5,料液相与有机相体积比取1∶1,对溶液振荡5 min。根据上述方法,可得到图3所示的结果。

图3 不同β-二酮浓度下的萃取率

2)不同pH值对铜萃取的影响

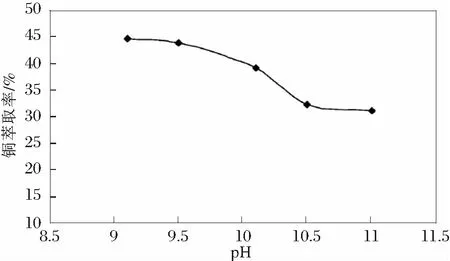

为更好的了解β-二酮在不同pH值下对铜萃取的影响,取不同pH值的水相,以煤油作为稀释剂,机相浓度为80%的煤油体系,同样振荡5 min,从而可以得到图4的结果。

图4 不同pH值下的铜萃取浓度

3)不同温度下对萃取的影响

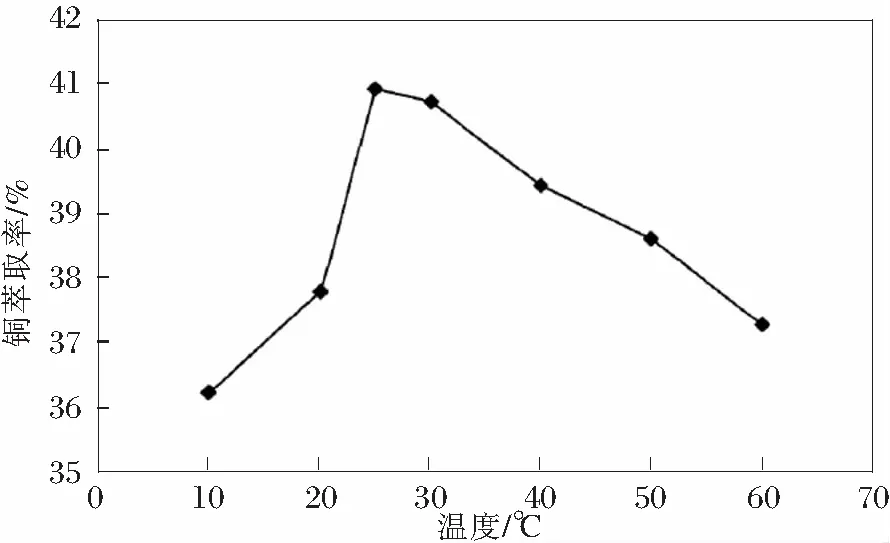

在上述实验条件不变的情况下,在10~60℃的范围内进行试验,在振荡后静置分离。而在不同的温度下,β-二酮对铜萃取的影响如图5所示。

图5 不同温度对PCB废液铜萃取的影响

通过图5看出,随着温度的不断升高,β-二酮对铜的萃取率不断提升,然后在25℃的时候达到最大。造成该现象的一个最为主要的原因,是因为在该温度之下为吸热反应,有利于萃取,而在该温度之上为放热,则不利于萃取[6]。

4)综合因素下的铜最佳萃取率

根据上述的因素,设定温度为25℃,pH值为9.5,有机相浓度为80%的煤油体系,得到如图6所示的萃取效果。

图6 碱性蚀刻废液萃取效果

通过上述的效果看出,在振荡2 min之后,萃取即到达了平衡,同时随着时间的推移,其萃取率基本无明显的变化。由此与说明上述组合最优。

4.2 反萃取剂影响

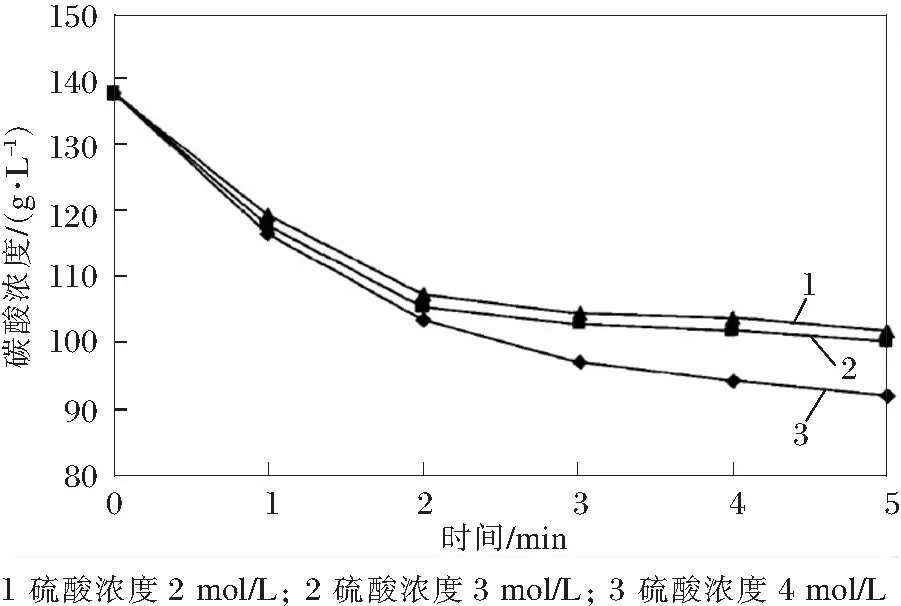

同时,为提高萃取溶液回收利用的效率,在萃取后加入H2SO4反萃取剂。同样选择有机相为80%的β-二酮煤油体系,经反萃取流程,其中反萃相与预分散萃取液之间的比例为10∶1,H2SO4体积取750 mL。考察在不同浓度下对碱性蚀刻液处理的效果。具体见图7所示。

图7 不同硫酸浓度下对铜萃取的影响

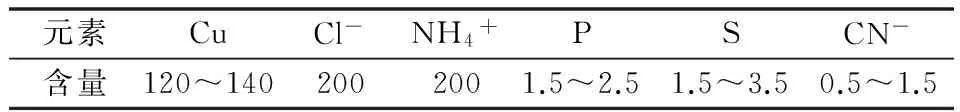

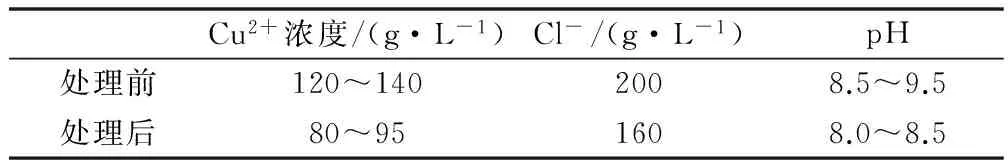

4.3 处理前后PCB废液中的含量变化

对经过处理后的碱性蚀刻液进行组分含量分析,处理前后碱性蚀刻液见图8,具体成分则见表2所示。

5 结 语

通过上述的研究看出,通过萃取和反萃取,大大减少了PCB板废液中的铜离子浓度,也减少了对环境的污染程度。而随着人们对环境的重视,加强对PCB时刻废液的处理,进而实现废液的再回收利用,是当前思考的重点。本文在现有工艺的情况下,探讨了不同温度、浓度等对PCB印制板铜离子回收的影响,进而提高了对PCB板铜离子回收率,也对当前铜离子的回收工艺改进提供了参考。

图8 碱性蚀刻液处理前后

Cu2+浓度/(g·L-1)Cl-/(g·L-1)pH处理前120~1402008.5~9.5处理后80~951608.0~8.5

[1] 孙云飞, 徐策, 薛伟, 等. PCB蚀刻废液回收铜制备铜粉的技术综述[J]. 印制电路信息, 2017, 25(5): 63-66.

[2] 陈茹. 印制板蚀刻液及微蚀液中铜回收的技术研究[J]. 自动化与仪器仪表, 2016(1): 11-12.

[3] 梁炜. 氨碱性蚀刻液中铜溶解过程的化学动力学[J]. 化学工程, 2016, 44(4): 64-67.

[4] 吴远桂, 谈定生, 汪洋. 碱性蚀刻液循环回收系统中萃取剂β-二酮的再生[J]. 湿法冶金, 2016, 35(2): 154-156.

[5] 钟洪胜, 徐海清, 赵国鹏, 等. 酸性氯化铜蚀刻液膜电解再生技术评述[J]. 电镀与涂饰, 2016, 35(11): 590-592.

[6] 张德友, 周进. 新型离心萃取机在碱性蚀刻液再生循环中的应用[J]. 湿法冶金, 2011, 30(3): 243-244.