大型汽轮发电机定子动力特性分析及优化

何启源,陈昌林,王明坤,范洋铭

(东方电气集团 东方电机有限公司, 四川 德阳 618000)

随着技术的发展,现在大型汽轮发电机大多采用轴承结构的端盖,这种结构形式紧凑,能有效减少大型发电机转子的跨距,有利于整个轴系转子动力学的设计和优化。这种结构形式的发电机定子在机组运行过程中,不仅承受电磁力,把动能转化为电能,还要承受转子的重力,以及转子通过轴承-端盖系统传递到定子机座上的由于机械不平衡、电磁不平衡及对中偏差引起的动载荷。这对定子系统的刚度、强度及动力特性都提出了更高的要求,此时对定子进行良好的动力特性设计,使定子的各阶固有频率与机组主要激励频率有足够的安全裕度至关重要。东方电机陈昌林[1]采用谐响应分析和模态试验方法,对135 MW空冷发电机定子机座动力特性进行了分析;浙江大学林雪妹等[2]对3 MW余热发电机机座进行了模态试验研究;安徽电力科学院[3]也对发电机定子进行了模态试验研究。这些研究有效地对定子的动力特性进行了分析和试验验证。

到目前,笔者没有查到有相关的包含发电机转子、油膜的定子机座动力特性分析及试验研究。本文以某大型汽轮发电机组为研究对象,根据定子机座的结构特点,建立包括转子、油膜、端盖、定子、铁芯及弹簧板完整的三维模型,并通过带转子试验研究,对有限元模型进行优化。在此基础上,对机座结构进行优化。

1 定子有限元模型建立

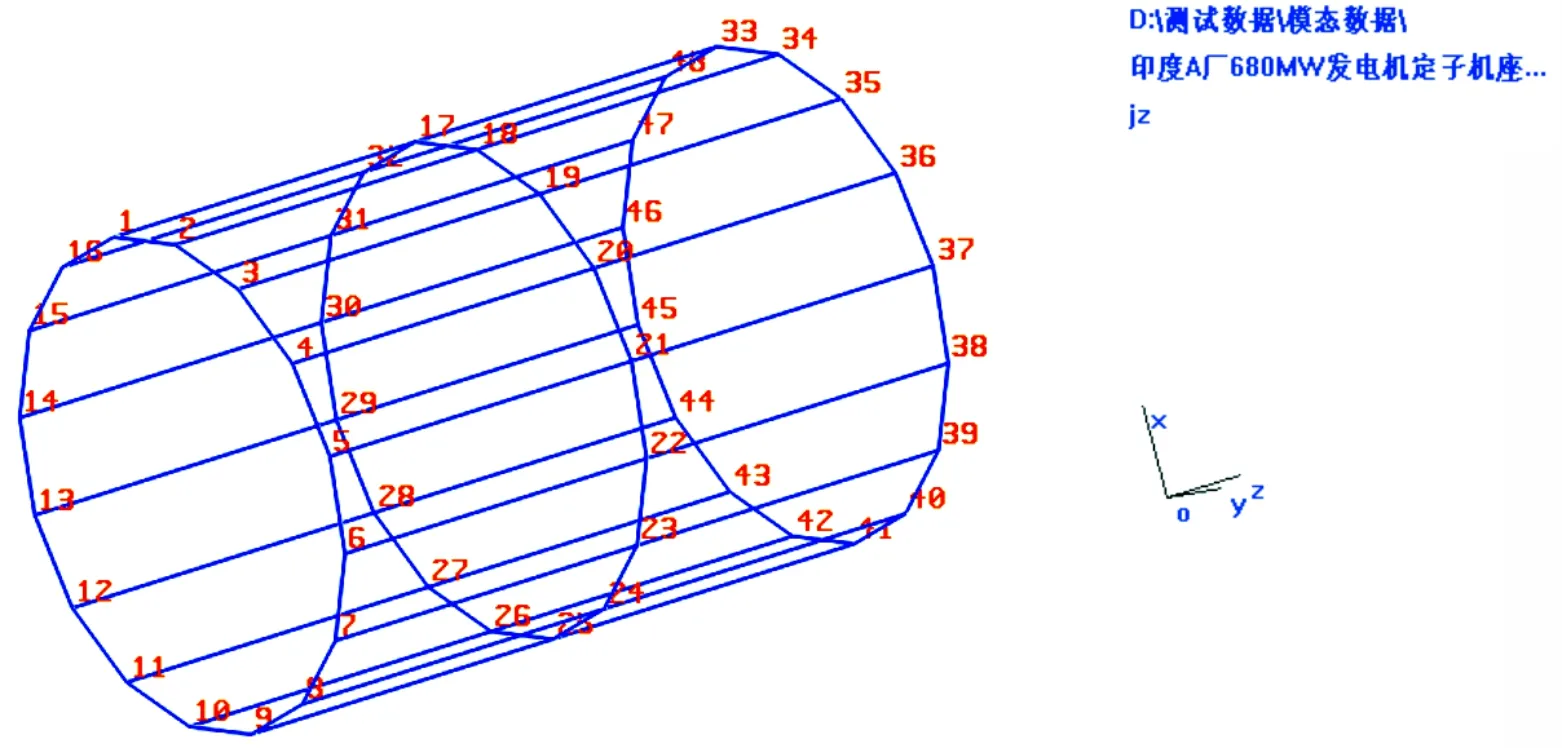

为了准确模拟发电机运行过程中定子的动力特性及动力学行为,在对模型进行有限元离散时,充分考虑了转子、油膜、端盖与机座连接方式,定子铁芯与机座的连接方式,基础刚度的影响等。全部采用六面体实体单元对结构进行离散,用梁单元对转子进行离散,用弹簧单元对油膜支撑刚度进行离散,用弹簧单元对基础支撑进行离散。汽轮发电机端部结构复杂,涉及到线棒、支撑结构、固定结构及紧固结构,各个部件之间的装配关系复杂,一般单独建模分析起动力特性及动力学行为。根据试验研究结果,端部绕组的模态和机座的模态耦合程度低,且端部绕组和定子之间通过弹性连接,其连接刚度远小于铁芯刚度,因此在机座结构动力特性分析有限元分析模型中,将整个端部和线棒均考虑为附加质量。定子的实体模型及有限元模型如图1、2所示。

图1 定子的实体模型

2 发电机定子模态试验研究

2.1 模态试验原理

模态试验就是通过试验方法得到机械结构在冲击h(t)作用下的响应H(ω),构造出机械结构动特性的频响函数矩阵,然后通过曲线拟合手段识别结构的模态参数:模态频率、模态阻尼及模态振型。根据频响函数的定义有Hik=Fk/Xi,其物理意义是在k点作用单位力时,在i点所引起的频率响应。根据线性叠加原理可得如下形式的多自由度系统频响关系式:

(1)

式中 {X}、|H|、{F}分别为频率响应、频率响应矩阵和激振力。

根据振动力学理论推导出:

(2)

式中{φr}、Kr、Mr、Cr分别为第r阶模态的固有振型、刚度、质量和阻尼。

由上述两式可得到频响函数矩阵的表达式:

(3)

频响函数矩阵中的任一行为:

(4)

频响函数矩阵中的任一列为:

(5)

由式(4)和(5)可以看出:频响函数[H]中的任一行和任一列包含了所有的模态参数,而该行或该列的第r阶模态的频响函数值的比值即为第r阶模态振型。

2.2 定子模态试验研究

2.2.1 试验方法

本试验采用“单点激励多点响应”锤击法,通过力锤对机座中部施加脉冲力激励,加速度传感器拾取振动响应信号,由接口箱将激振力和振动响应信号进行调理后送入计算机,计算机采集该激振力与振动响应信号,通过模态分析软件对测试数据进行分析处理,获得模态参数:固有频率、阻尼比和模态振型。

2.2.2 测点布置

沿定子机座外圈分3圈共布置48个测点,见图3。

2.2.3 试验结果

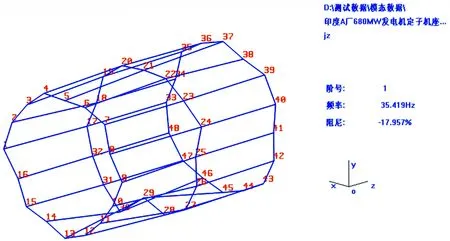

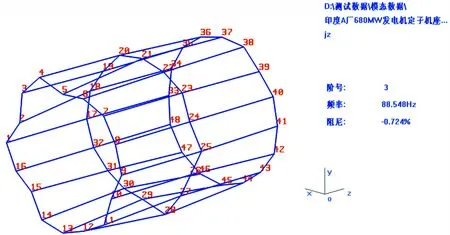

定子机座200 Hz以下各阶振动模态频率见表1,相应模态振型见图4~7。

图3 测点布置示意图

表1 定子机座固有频率值

图4 定子模态振型(频率为35.419 Hz)

图6 定子模态振型(频率为88.548 Hz)

3 定子有限元模型优化

3.1 定子有限元计算理论及模型优化方法

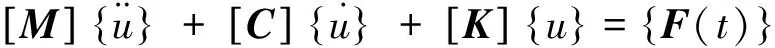

本文采用有限元法[6]分析汽轮发电机定子绕组端部的振动特性。在采用有限元法计算时,对定子绕组端部所有构件主要采用六面体单元进行离散。结构离散化后,有限元动力平衡方程为:

(6)

(7)

设结构自由振动为简谐振动,即u(t)=Acosω,其中:A为节点振幅向量;ω为自由振动圆频率。把该式代入(7)可以得到齐次方程:

([K]-ω2[M])A=0

(8)

由此可以得到结构的自振频率方程为:

|[K]-ω2[M]|=0

(9)

由式(9)能够求出结构的n个自振频率。令λ=ω2,则式(8)可以化为广义特征方程:

[K]A=λ[M]A

(10)

式中的λ即为特征值,它与对应的特征向量A称为特征对。通常所说的特征值就是指结构的各阶固有频率(ω),特征向量就是对应某个振动频率的振动模态。特征值和结构振动模态描述了结构在自由振动下的振动特点和频率特征。系统的固有频率与结构的刚度和质量有关。振动特性的分析目的一般主要用于判断系统在外载荷作用下是否发生共振。

本文计算模型中各个部件之间的连接均严格按照机组装配的实际情况进行模拟,计算模型的修正,主要与试验结果进行对比,对模型与基础之间的连接刚度进行优化,及对刚度矩阵[K]进行调整和优化,以试验结果为目标,找到一个合理的支撑模拟,并将该边界进行固化,为后续的计算及基于结构动力特性的机座结构优化提供支持。

3.2 定子结构动力特性分析模型优化

根据本文3.1节的模型优化方法,对不同基础约束方式进行了计算对比,计算结果如表2所示。根据计算结果确定了计算模型的边界刚度取值,并将此边界优化方法用于结构动力特性优化。

表2 计算与试验结果对比 Hz

由表2的对比结果,选择支撑3作为计算模型边界条件,以此基础支撑方式作为优化计算的基础。

4 基于结构动力特性的定子结构优化

根据该型号机组现场反馈,机组在大修动基础后容易出现机座振动偏大现象,推断可能的原因为大修基础垫片调整后,基础的支撑刚度发生变化,基础垫片与机座地脚板的接触状态不良,支撑刚度下降,定子端盖固有频率55.1 Hz下降,与机组运行机械激励频率50 Hz之间没有足够的安全裕度所致。现场实际反馈的结果也表明:发现这种情况后,往往对基础或轴瓦进行精细安装,保证接触刚度后能够消除或缓减振动。

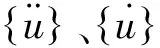

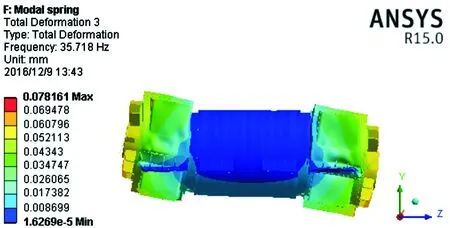

结合表2的计算结果,支撑3计算的主要模态振型见图8~10。

从模态振型可知:该机组端罩和机座中部有一凹槽,该处的连接部位偏弱,所有的模态均是机座端罩围绕该最薄弱的位置摆动。

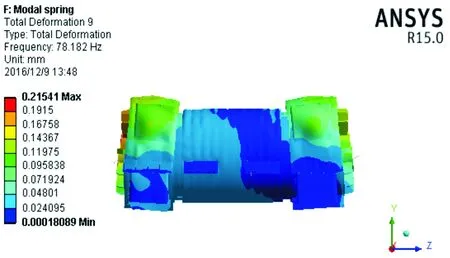

对该最薄弱位置进行加强优化,原结构该处的细节如图11所示。结合工程实际,提出两种可行的加强方案,即在凹槽中间加筋板和无凹槽结构,如图12、13所示。

图8 频率35.7 Hz对应的振型

图10 频率78.2 Hz对应的振型

图12 加筋板结构

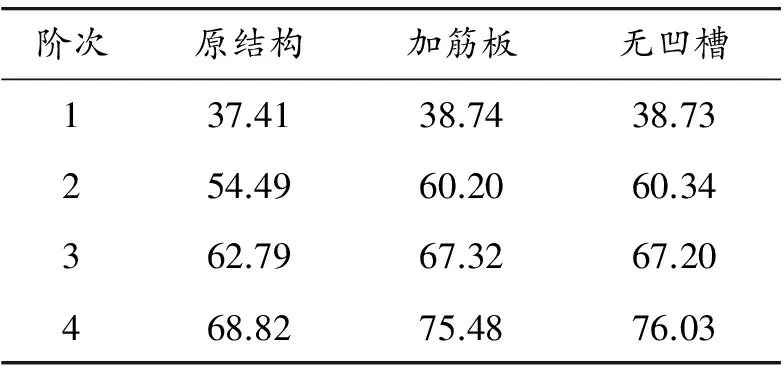

按照本文优化模型边界,3种结构的计算结果见表3。

表3 改进前后结果对比 Hz

由表3可知:该机组定子机座结构优化以后,机座主要模态频率与机组主要机械激励频率50 Hz之间有足够的安全裕度。

5 结束语

本文依托某大型汽轮发电机结构优化项目,建立了包含转子、油膜、铁芯、机座及弹簧板等全部主要部件的大型汽轮发电机定子有限元计算模型,通过定子模态试验与有限元计算结果进行对比研究,利用试验结果对有限元计算模型的基础支撑进行了优化。在此基础上,结合该型号机组的结构特点和模态振型特点,针对该机组端罩和机座连接部分刚度不足,提出了2种优化方案。计算结果显示,2种优化方案都能有效提高连接部分的刚度,定子的固有频率与承受的主要激励力之间有足够的安全裕度,能有效提高机组运行的可靠性和稳定性。

[1] 陈昌林.135 MW空冷汽轮发电机定子机座动力特性及隔振性能研究[J].东方电机, 2004(2): 60-62.

[2] 林雪妹,童水光,李坤,等.汽轮发电机定子机座振动模态分析与试验研究[J].机械工程师, 2016(6):42-43.

[3] 嵇安森,杨骏.汽轮发电机定子铁芯模态试验的测试研究[J].安徽电力,2004,28(2):38-41.

[4] 李德葆.实验模态分析及其应用[M].北京:科学出版社,2001.