机械零件加工中的变形与对策

林 立

(贵州航天电子科技有限公司,贵阳 550009)

机械零件的变形是比较难以控制的,如何降低变形零件出现概率、生产出完美零件值得人们深思。机械零件变形主要受零件结构、大小以及所处位置等因素影响。零件产生变形的原因各不相同,本文分析了其主要原因,以期机械零件加工打造一个完善的平台,促进我国机械加工行业快速发展。

1 变形的种类和成因

1.1 由外力引起的零件变形现象

首先应该注意的是外力所造成的零件变形,其原因主要可以分为两种。一是在零件切割加工的过程中,受到切削力的影响,零件会改变受力的方向,所谓的让刀由此生成。造成这一变化的原因是零件本身的刚性不足。受到力的影响,零件会产生变形,这种变形一般很明显。在受到力的压迫时,零件会朝受力方向明显突出,发生严重变形,导致无法进行下一步操作。零件不能达到应有的预定要求,成为废品。

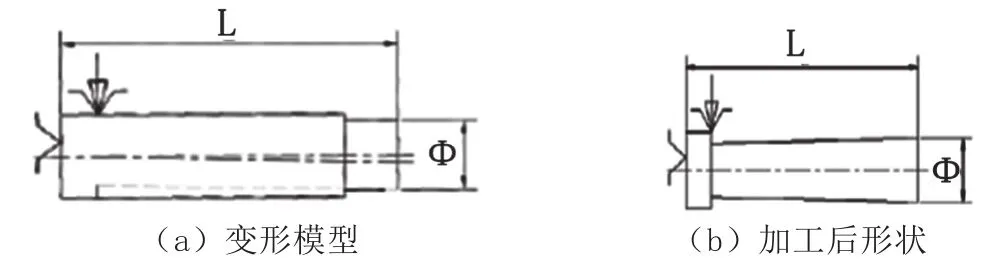

图1(a)为加工过程中的变形模型,虚线为刀尖轨迹,刀削完成后的零件形成离夹紧端越远直径越大的倒锥型,如图1(b)所示。这就说明,切削力导致零件变形,使得成品不能达到预设的要求。

图1 外力引起零件变形模型

二是刀削过程中产生的受热变形。在加工过程中,刀片与毛坯会发生剧烈的表面接触,接触点难免会出现高温现象。如果没有合适的降温手段,刀具散热差,磨损加剧,那么零件在加工过程中就会因为材质耐热性差和接触点高温而产生变形,使得产品无法达到需要的形状。

1.2 零件在夹固时造成的变形

零件在加工前要进行加紧和固定作业,这也是形成零件变形的一大原因。在零件夹固时,首先应该选择合适的夹紧点位,并根据夹紧的点位选择合理的夹紧力度。选择的夹紧点位和零件的支撑点应达到数量一致。如果一个零件上有几个夹紧点位,人们就应该注意夹紧的先后顺序和夹紧的各个力度。如果操作不当,零件很容易出现变形。

薄壁类零件的形状和结构的特点导致其具有较低的刚性,在装夹施力的作用下,它就会产生变形。增大零件与夹具的接触面积,可有效降低零件装夹时的变形。例如,在铣削加工薄壁件时,大量使用弹性压板,目的就是增加接触零件的受力面积,减少刚性不足的薄壁类零件在加工过程中的变形现象。

1.3 零件在加工后产生的应力变形

零件本身存在内力,这些内力的分布处于一种相对平衡状态,这就决定了零件在外形上保持相对稳定的特性。但是,零件机械加工会去除部分不需要的毛坯材料,再加上热处理,这些都会导致内应力发生变化。这时,零件的内力平衡发生改变,导致加工后的零件外形发生变化。

2 应对零件在加工过程中变形的措施

2.1 因刀具作用而产生零件变形的应对措施

当外力产生零件变形时,人们首先要考虑零件在加工中刀具的使用方法和规格性能是否达标。在零件加工中,刀具必须是锋利的。这样不仅可以减少刀具与零件之间的切割阻力,还能减少切削时产生的热量,减少不必要的工件残余。

其外,要加强加工设备的管理,制定并严格执行操作规程,加强机械设备的检查和维护,不超负荷运行,避免局部加工过程中的超载或过热等问题的出现。

2.2 降温处理减少热量对零件的变形影响

在零件加工过程中,由于刀片和毛坯的接触,难免会出现摩擦阻力,产生热量。这些因素都会导致不同程度的零件变形。而切削液的应用是应对这类情况的最好选择。切削液主要针对切割中产生的摩擦,可以起到润滑作用,使得加工速度加快,减少阻力产生的热量,因热量产生的零件变形现象大大减少。

2.3 加工后变形的应对措施

零件本身具有内力,这些内力的相对平衡保证了零件的形状相对稳定。加工后,零件经历部分切除和热处理,导致内力发生变化,容易发生变形。应对这类变形时,人们可以运用热处理法,把需要校直的工件叠成一定高度,采用一定的工装把零件压紧成平直状态,然后把工装和工件一起放入加热炉中,热校直后零件的内部组织稳定。加工后内应力消除,可有效防止零件出现变形。

2.4 应对因零件的材质和结构导致的变形

材质和结构是影响零件是否发生变形的重要因素,也就是说,零件的材质和结构特性决定零件的变形概率。在设计零件时,为了尽可能减少这一因素的影响,人们就要认真选择零件结构和材料。在加工前,人们应该严格检查毛坯的各项设计指标,保证毛坯质量,减少工件变形概率。

同时,要全面考虑并制定加工零件机械的工艺规程。人们要精细安排加工程序或步骤,制定零件的装备和具体操作规范。只有严格落实每一步的制作程序,才能有效控制零件变形。具体的操作要求需要认真分析,例如,在零件的粗精加工中,规定留存合理的时间来消除常见的内应力。

在机械零件加工中,很容易出现个别零件检查不到位的情况,这便有了零件维修。零件的维修要求有统一的基准,因此零件的加工基准应留有可维修的基准范围。对已经热处理过的机械零件而言,预先留存加工的余量、按规定调整零件的尺寸和预加热变形是非常重要的。在查明零件的变形原因后,人们便可以有针对性地进行维修补救。

3 结语

在机械零件加工的过程中,零件容易发生变形现象,这会影响下一步工序的正常进行。零件变形的种类繁多,其成因也各不相同,本文对零件变形的主要类型和成因进行分析,提出了应对零件变形的具体措施,从而减少零件变形概率,提高生产效率。

[1]张祝珲,梁晗,朱演.机械零件加工过程中存在的问题及相关对策[J].南方农机,2015,46(10):50.

[2]李洪涛.机械零部件加工变形原因分析及应对措施[J].科技创新与应用,2016,(14):110.

[3]丁向琴,周学冬.关于机械零件加工变形原因和改进处理措施分析[J].科技风,2014,(16):261.